大庆外围油田抽油机井“峰谷平”不停机间抽技术的试验与应用

王智文(大庆油田有限责任公司第八采油厂)

1 背景介绍

近年来,大庆油田某外围采油厂正处在由攻关上产向持续稳产过渡的关键时期,生产规模不断扩大,操作成本也随之增加,尤其前期油价低迷时期高投入低产出的矛盾尤为凸出。因此,如何在增产、稳产的同时,实现企业效益最大化,成为采油厂攻坚克难的主要问题。随着规模不断扩大,耗电量也在逐年正比上升,电费支出就越来越多;处于开发中后期的采油区块,采出液含水量逐年升高,吨油采出成本也在逐年递增,效益空间是越来越小,高成本低产出的客观开发形势逐渐凸显出来。

因此,严格控制高峰时段用电,合理利用“谷平”时段用电,最大程度降低生产成本。高峰时段8h,低谷时段7h,平时段9h。全天共划分了6个时间段,2021年某采油厂间抽井达到5416口,占到开井数的92.6%,若人工实施“峰谷平”间抽,前线工人劳动强度加大。因此,无法通过人工间抽进行错峰优化运行。

为降低前线工人劳动强度,2018—2020年在间抽井上共安装不停机间抽配电箱1296套。2021年利用不停机间抽配电箱试验应用“峰谷平”不停机间抽运行模式,一方面确保地面设备不停机安全摆动运行,井下抽油泵间歇采油,实现油井供排协调,另一方面提高了抽油机的工作效率,实现了间抽井效益最大化。

2 “峰谷平”不停机间抽基本原理及应用效果

2.1 主要功能模块组成

“峰谷平”不停机间抽是在常规不停机间抽技术基础上进行升级改造,主要由曲柄位置传感器、电机转速传感器、三相电监测传感器、智能控制器、7寸触摸液晶显示屏和内置远程模块RS485接口等6部分组成,不停机间抽主要功能模块安装位置见图1。

图1 不停机间抽主要功能模块安装位置

曲柄位置传感器:安装在对应光杆下死点的曲柄位置处,监测每个冲程内下死点所对应的曲柄位置。

1)电动机传感器:安装在电机尾轴上,针对电动机转速进行实时高精度监测。

2)电参监测传感器:安装在控制箱内部,实现电参静态数据的采集。

3)智能控制器:实现数据采集处理、运行参数的运算处理以及运行指令的运算和下达等作用,能够控制整周运行与摆动运行[1]。

4)采集的数据主要包括:三相电流、三相电压、有功功率、无功功率、功率因数、电流平衡度、功率平衡度、累计电量、故障报警、充满度、频率、冲次、摇摆幅度、“峰谷平”制度设置以及相关的数据图表等等。

2.2 基本原理

该装置以变频控制为基础,通过辅助控制装置发送控制指令,在负载最低点附近处利用曲柄动能与势能的交替转换,以柔性加载的供电方式,控制曲柄低功率运行摆动,实现了抽油机井平衡块小范围往复摆动的运行模式,不停机间抽技术原理见图2。

图2 不停机间抽技术原理

这种往复摆动的运行模式是采用的曲柄摆动运行与整周运行相结合的方式,可以通过智能控制配电箱进行设定合理的运行时间以及曲柄摆动角度,使低产井供排关系趋于合理[2]。

摇摆运行时,进入非抽汲状态时,曲柄位于减速箱负载最小点时,电机进行单向推动使曲柄摆动,摆动时,杆柱运动控制在弹性变形范围内,杆柱在井筒中扰动井液,井下柱塞保持不动,防止井口冻以及井筒结蜡,到达设定的时间,电动机会自动柔性启动,使得抽油机连续运行生产。

整周运行时,为保证效率,以工频冲次为主,也可以通过变频调整。抽油机启动后先进入整周运行,进行采油工作。整周运行时间到达后进入摆动阶段,摆动时间到达后再次进入整周运行阶段,实现循环运行,不停机间抽模式逻辑图见图3。这样,整个运行流程就实现了抽油机井不停机间抽运行能够,实现间抽井连续、安全、稳定、高效生产[3]。

图3 不停机间抽模式逻辑图

2.3 技术理念

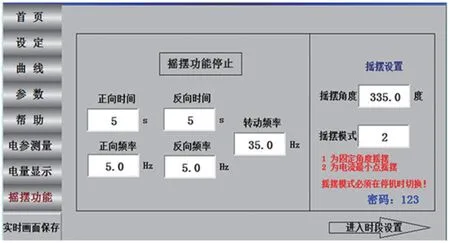

结合目前油公司提出的“峰谷平”电价,参考目前数字化建设情况,针对不停机间抽技术,进行改造和试验,对整个配电箱显示屏的操作端进行优化,实现快捷、准确性操作。图4是软件端可调控的部分参数。优化后的“峰谷平”不停机间抽制度见图5。

图4 “峰谷平”不停机间抽软件部分显示的参数

图5 “峰谷平”不停机间抽制度

首次进入软件首页,输入操作密码完成登录,然后进入摇摆功能界面,调整设置摆动幅度,并在“实际产液量”中输入数据,抽油机即可按照对应制度实现“峰谷平”摇摆运行(运行时间和摇摆时间也可根据生产实际进行调整)。

2.4 “峰谷平”不停机间抽技术应用效果

以IPR生产曲线为依据,以稳定流压生产、保证系统效率为基本原则,确定最佳的抽汲时间和摇摆时间,一般30min为一个周期,30min内任意可调,可根据单井情况采取不同的间抽制度,多样化的间抽方式可实现节能效果最大化。

由于曲柄在抽油机的杆柱弹性变形范围内摆动运行,摆动时电机的运行能耗非常低(平均有功功率1kW左右),通过电机转速传感器和位移传感器能够有效控制摆动幅度,在整周与摆动运行切换过程中,采用柔性软启动技术,避免频繁启动对整个抽油系统的冲击[4]。

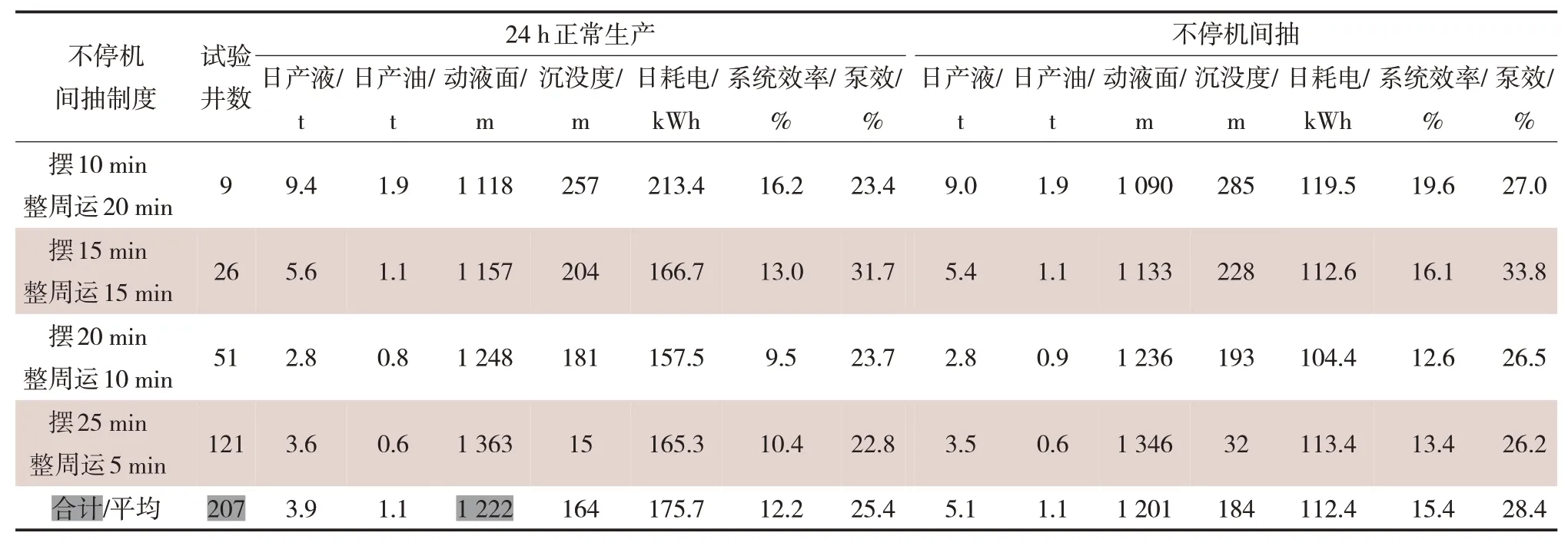

2.4.1 常规不停机间抽试验效果

统计207口井应用效果:与原有24h正常生产相比较,采用不停机间抽技术的抽油机井,在平均日产液基本持平的情况下,平均日节电55kWh,有功节电率33.1%,系统效率提高3.0%,泵效提高4.2%,不同周期下的常规不停机间抽测试效果见表1。图6为井1试验初期示功图变化情况(每周测试一次),反映不停机间抽井的示功图充满度比正常开井示功图更好一些,说明不停机间抽技术可以有效改善油井供排关系,同时还能够大幅降低机采单井能耗,同时提高抽油机系统效率,节能效果比较明显[5-8],功率变化曲线见图7。

图6 井1安装前及摆动运行时示功图变化情况

图7 井1整周运行及不停机摇摆运行时功率变化曲线

表1 不同周期下的常规不停机间抽测试效果

2.4.2 “峰谷平”不停机间抽试验效果

2021年3月17日在常规不停机间抽技术基础上升级改造为“峰谷平”不停机间抽,改造后分时段进行运行参数优化,并进行了运行期间用电量、系统效率测试。

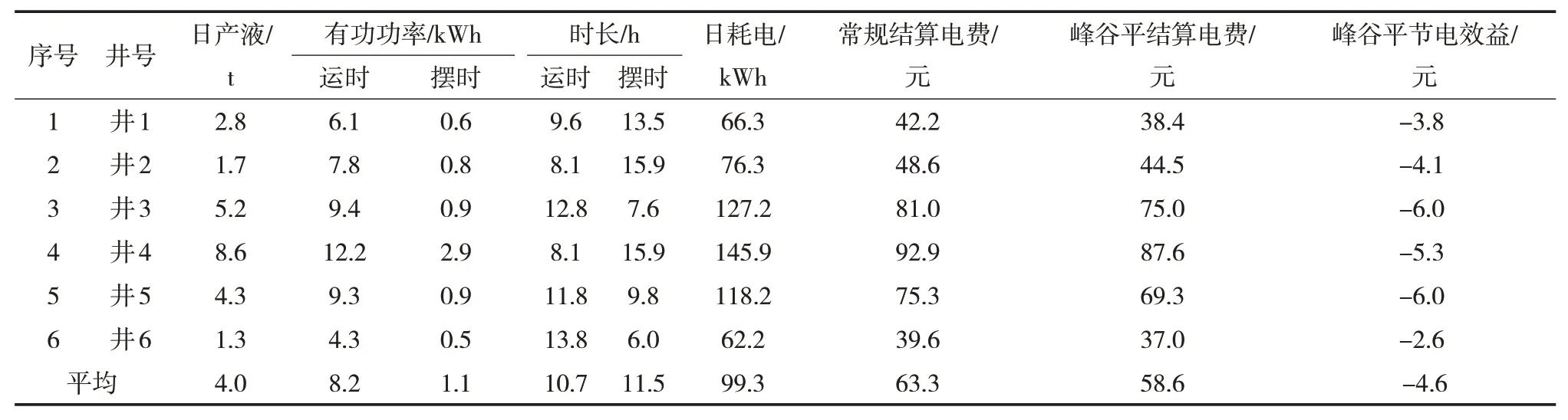

按日产液分级,结合“峰谷平”时间段,按照分六种制度执行,综合考虑峰谷平电价,优化运行参数,高峰时段“运短摆长”,低谷时段“运长摆短”。根据不同产量,对6口井采用优化后的制度进行现场试验[9-10](表2)。

表2 “峰谷平”试验6口井改造后运行制度

从试验数据可知(表3),进行不停机间抽改造后,平均单井有功功率下降3kW,日节电71.9kWh,节电率达到42%,系统效率提高5.5%。

表3 “峰谷平”试验6口井改造前后效果对比

3 效益分析

1)总投入方面:单套设备3.8万元。

2)“峰谷平”效益:应用“峰谷平”错峰运行后,在不停机间抽节电的基础上,平均单井额外可日节约电费4.6元,“峰谷平”试验井效益计算见表4。

表4 “峰谷平”试验井效益计算

3)整体效益:不考虑“峰谷平”电价,按照单井日节电55kWh,单井年可节约电费1.26万元;考虑峰谷平电价后,年节电效益提高1656元,全年单井预计节约电费1.43万元。投资回收期2.66年。

4 结论

1)抽油机不停机间抽技术通过整周运行与摆动运行相结合的模式,将长周期的集中式人工间抽转变成多轮次短周期分散式的不停机间抽,将各个短周期的合理流压波动幅度控制在合理范围内,在保证泵的充满度情况下,确保抽油机井产能得到充分释放。

2)不停机间抽不需要前线员工对抽油机进行频繁起停,降低了人员安全和频繁起停抽油机对设备造成的磨损。尤其对于结蜡严重井,有效降低油井因长时间停井造成蜡卡上作业的可能性。

3)“峰谷平”不停机技术一方面确保地面设备不停机安全摆动运行,另一方面实现操作成本最大程度的降低。同时,下步针对常规不停机间抽改造为“峰谷平”不停机间抽技术,建议该项改造工作需同油田数字化建设工作相结合,达到改造后可实现远程数据采集、远程参数自动优化及控制的目的。

4)不停机“峰谷平”电价间抽目前处于试验起步阶段,下步将继续进行制度优化,宏观调控“谷时”与“峰时”的运转时间,实现间抽效益最大化。