低氮燃烧器技术在油田井口加热炉上的应用

孙松骐(大庆油田有限责任公司物资装备部)

1 概述

油田井口加热炉是油田开发生产过程中的重要生产设备[1-2],其产生的烟气是油田生产主要排放废气物之一,目前井口加热炉的主要燃料为天然气。以某油田为例,目前在用各种井口加热炉达4000余台,由于部分设备现场生产工艺参数设置不合理、设备老化、天然气含硫等诸多因素影响,经现场定期检测,仍有部分井口加热炉烟气排放其NOx指标不符合《锅炉大气污染物排放标准》(DB37/2374—2018)中的相关技术要求,存在着加热炉烟气排放超标、运行效率低、能耗高等问题,这既不符合绿色企业领先发展的工作要求,也不利于打造世界一流清洁能源企业的愿景目标的实现[3-6]。为此,在调查研究的基础上,提出将低氮燃烧器技术应用在油田井口加热炉上这一攻关应用课题,并收到良好的技术攻关和现场应用效果。

根据《锅炉大气污染物排放标准》(GB13271—2014)技术要求[7],加热炉氮氧化物排放浓度小于或等于100mg/m3。2020年9月16日,《臭氧污染防治专项行动方案》(集团公司总经理1号令)要求,加热炉氮氧化物排放浓度控制在小于或等于70mg/m3以内。某油田将加热炉氮氧化物排放浓度指标控制在小于或等于50mg/m3范围内,满足绿色低碳油田的建设要求[8-9]。

2 工作原理

低NOx燃烧器及低氮氧化物燃烧器,是指燃料燃烧过程中NOx排放量低的燃烧器,采用低NOx燃烧器能够降低燃烧过程中氮氧化物的排放。在燃烧过程中所产生氮的氧化物主要为NO和NO2,通常把这两种氮的氧化物通称为氮氧化物(NOx)[10]。大量实验结果表明,燃烧装置排放的氮氧化物主要为NO,平均约占95%,而NO2仅占5%左右。燃烧器是工业加热炉的重要设备,它保证燃料稳定着火燃烧和燃料的完全燃烧等过程,因此,要抑制NOx的生成量就必须从燃烧器入手,通过应用低NOx燃烧器及低氮氧化物燃烧器,降低工业加热炉氮氧物的排放,达到节能减排和改善作业环境的目的。该低氮燃烧器采用自身再循环燃烧器是把部分烟气直接在燃烧器内进入再循环,并加入燃烧过程,此种燃烧器有抑制氧化氮和节能双重效果。

3 技术特点

低氮氧化物燃烧器技术主要具有以下几个方面特点:

1)具有烟气再循环技术功能。采用自身再循环燃烧器把部分烟气直接在燃烧器内进入再循环,并加入燃烧过程。

2)现场安装方便快捷。采用插件连接安装,加快了电气和自控系统的快速现场安装。

3)智能控制系统自动化程度高。采用智能化在线控制和范围更大的调节比使调节更为精确,从而改进了井口加热炉的运用效率,同时具备自动控制启炉功能。

4)更低的氮氧化物排放。在大多数应用中,NOx的标准生成量小于30×10-6,同时保持CO小于30×10-6。

5)现场适应性强。其电气等级为IP54,适用于户外安装和油田井场安装使用,且具有良好的性价比。

4 现场应用情况

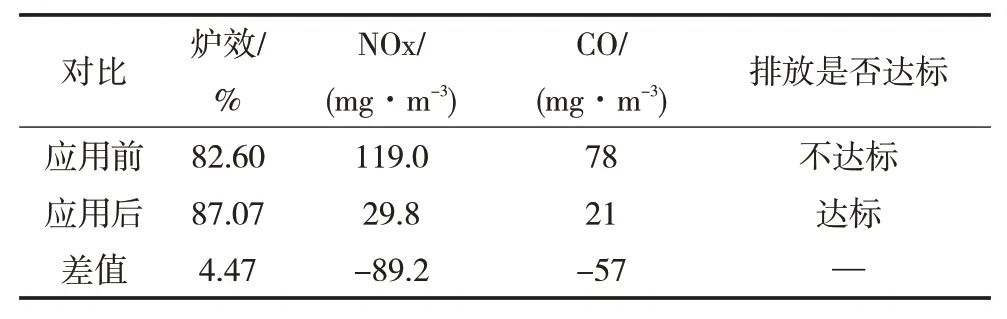

该技术于2019年8月在某海油陆采平台加热炉上进行试验应用。试验应用结果表明,该低氮燃烧器技术性能良好,2#加热炉低氮燃烧器技术应用前后测试数据见表1。

表1 2#加热炉低氮燃烧器技术应用前后测试数据

从表1中可以看出,应用加热炉低氮燃烧器技术后,加热炉系统效率效率提升4.47%,加热炉烟气NOx下降89.2mg/m3,加热炉烟气CO下降57mg/m3,实现了井口加热炉烟气全面达标排放。

2020年,该技术在前期试验应用的基础上,在某采油厂采油管理一区推广应用低氮燃烧器技术45台,对经检测NOx排放指标不达标的45台井口加热炉,实施废气排放不达标治理改造。表2为采油管理一区加热炉低氮燃烧器技术应用前后测试数据对比。

表2 采油管理一区热炉低氮燃烧器技术应用前后测试数据对比

井口加热炉炉效得到普遍提升,节能效果明显。从表1和表2中可以看出,井口加热炉应用低氮燃烧器技术后,加热炉系统效率分别提高了4.47%和4.65%。加热炉NOx排放分别下降了89.2mg/m3和98.3mg/m3;更低的CO排放。从表1和表2中可以看出,井口加热炉应用低氮燃烧器技术后,加热炉SO2排放分别下降了57mg/m3和69mg/m3,这充分说明该技术具有良好的CO排放减排效果。

5 结束语

该技术智能控制系统自动化程度高,采用智能化在线控制和范围更大的调节比使调节更为精确,具备自动控制启炉功能和调节功能;该技术自投入现场试验应用以来,系统运行平稳,安全可靠。系统对油田野外适应能力强,故障率小,具有良好的性价比。低氮燃烧器技术以其优良的节能减排效果、卓越可靠的安全性能和先进的智能控制技术,它的应用能有效解决油田井口加热炉烟气排放超标问题,作为一种新型节能减排利器,具有良好的推广应用前景。