碱土金属氧化物催化裂解酸化油及动力学研究

龙 锋, 蒋 霞, 曹新诚, 刘 朋, 徐俊明,2*

(1.中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业和草原局林产化学工程重点实验室;江苏省生物质能源与材料重点实验室,江苏 南京 210042; 2.南京林业大学江苏省林业资源高效加工利用协同创新中心,江苏 南京 210037)

生物油脂主要由甘油三酯和脂肪酸组成,其分子结构与化石燃油的成分十分相似,已经广泛用于生物燃油的生产并且能够替代部分化石燃料[1-3]。生物油脂主要包括动物油脂、植物油脂和废弃油脂。在我国,大多数的动植物油脂都应用于食品加工行业,为积极响应“不与人争粮,不与田争地”的政策,研究生物油脂转化的原料主要是非食用油脂和废弃油脂[4]。废弃油脂主要包括地沟油和酸化油,主要由食品加工产生的废料,经过除渣、除水或者酸化处理得到[5-6]。废弃油脂通过脱氧转化可以制备烃类燃油,主要方式为催化裂解脱氧和加氢脱氧。其中,催化裂解转化条件为常压、350~450 ℃,其脱氧反应是无氢耗的转化过程,提高了转化生产的安全性[7-10]。催化裂解转化对原料的适应性也广,特别是对于含有一定杂质的废弃油脂也能够有效进行转化利用[11]。热裂解反应目前存在的主要问题是反应温度高,能耗相对也高,而且高温裂解反应的副反应多,裂解产物成分复杂。因此,需要对生物油脂的裂解动力学进行探究,寻找更适合催化裂解的催化剂来降低反应温度,减少反应能耗。碱性催化剂如CaO和MgO[12-13],在生物油脂的催化裂解转化研究方面表现出较好的转化效率。大多数研究者认为,碱性催化剂催化裂解生物油脂脱氧主要是酸和碱发生了中和反应生成盐,然后在高温条件下进一步脱氧生成直连烷烃和烯烃[5,14]。研究者们进行了相关动力学研究[15-17],本研究以碱土金属氧化物为催化剂,对酸化油进行催化裂解,探究催化反应与热裂解动力学的相互关系,研究裂解活化能与催化温度的关系,以期能够筛选裂解能耗低的催化剂进行生物油脂的催化裂解转化。

1 实 验

1.1 原料与试剂

酸化油,产自吉林,由炼油厂的副产物皂脚经硫酸酸化得到,在室温下为黑色油状液体,酸值和密度分别为167.58 mg/g和0.96 kg/m3(测定参照国标GB/T 5530—2005和GB19147—2009)。酸化油主要由C、H、O组成,其中C 68.8%、H 10.1%、O 20.2%,还含有少量的S(0.22%)。酸化油分子的碳链主要由4种酸组成,包括棕榈酸(10.5%)、硬脂酸(5.6%)、油酸(74.5%) 和亚油酸(9.4%)。

催化剂氧化钡、氧化钙、氧化镁,模型化合物硬脂酸镁、硬脂酸钙、硬脂酸钡,均为分析纯。

1.2 实验装置

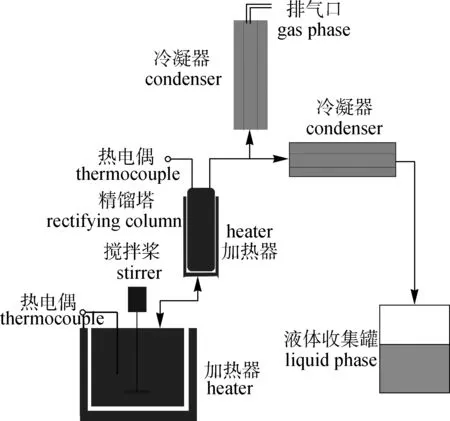

图1 实验室自制3 L裂解反应釜 Fig.1 Laboratory self-made 3 L cracking reactor

酸化油的裂解反应是在实验室自制的3 L裂解反应釜中进行的,裂解反应釜主要由裂解加热套、精馏塔、搅拌桨、两个冷凝器和收集罐组成,如图1所示。其中裂解加热套的功率为2.5 kW,精馏塔可以通过温度控制实验裂解与精馏的协同耦合,控制裂解产物碳链长度的分布。精馏柱后端链接两个冷凝装置,对裂解产物进行冷凝处理,最终收集在尾部的收集罐中。

1.3 酸化油的催化裂解反应

酸化油裂解制备烃类燃油的大致步骤如下:首先将原料酸化油800 g和催化剂碱土氧化物用量10%(以原料质量计)加入裂解反应釜中。打开加热套加热开关,并打开搅拌,转速350 r/min。当温度由室温升到裂解液体产物基本不滴出时,停止收集,反应结束,此时温度约450 ℃。

在实验过程中,因为酸化油在350 ℃左右时开始裂解,因此,精馏柱的温度设为300 ℃。当裂解釜产生的烃类产物的沸点大于300 ℃时,裂解产物会再次回流到加热套中进行再裂解;而液体产物的沸点小于300 ℃时,液体燃油通过冷凝后收集于收集罐中。在裂解收集产物过程中通过控制裂解釜的温度来控制裂解液体产物的碳链长度,本研究以<350、 350~370、 370~390、 390~410、 410~430和430~450 ℃这6个温度段收集6种液体馏分,并计算这些液体馏分的产率(产率相对于酸化油原料800 g计算)。通过静置的方法将液体燃料中的少部分水分与油分离,最终的裂解产物是6个温度段混合产物。在排气口用气袋进行收集气体,用于气体的检测分析。

1.4 分析方法

1.4.1气相色谱-质谱分析 通过气相色谱-质谱分析来定性和定量裂解液体燃料的产物。使用Agilent 6890N/5973N气相色谱-质谱联用仪测定,配备HP-5毛细管柱(30 m×0.25 mm×0.25 μm)。载气为N2,分流比50 ∶1。程序升温:初始温度50 ℃,保持2 min,以5 ℃/min的升温速率从50 ℃升至280 ℃,并保持20 min。质谱条件:电子轰击离子源(EI),离子源温度230 ℃,传输线温度280 ℃,扫描范围20~300 u,采集延迟3 min。

1.4.2热重分析 采用Netzsch 409 PC同步热分析仪对3种硬脂酸盐(硬脂酸钡、硬脂酸钙、硬脂酸镁)进行热重分析,探究裂解动力学行为。每个测试使用约3 mg的样品进行检测,分别采用升温速率5、 10和20 ℃/min将温度从室温升至800 ℃,使用氮气作为载气。

1.4.3动力学分析 采用分布活化能法[16,18-19]分析硬脂酸盐热解的动力学特性。利用Miura积分法[15]计算活化能和指前因子,计算公式如下:

ln(β/T2)=ln(AR/E)+0.607 5-E/RT

式中:β—升温速率,K/s;T—样品热力学温度,K;A—指前因子,min-1;E—表观活化能,J/mol;R—摩尔气体常数,8.314 J/(mol·K)。

上述公式表达了不同升温速率下转化率与热解温度之间的关系。热重分析得到了不同升温速率下硬脂酸盐样品的热失重曲线,选取每条热重曲线上相同转化率所对应的点,分别计算出这些点ln(β/T2),然后以ln(β/T2)对1/T作图,得到一系列的直线,由这些直线的斜率和截距可以分别计算出不同转化率的活化能(E)和指前因子(A)。

2 结果与讨论

2.1 酸化油裂解产物分析

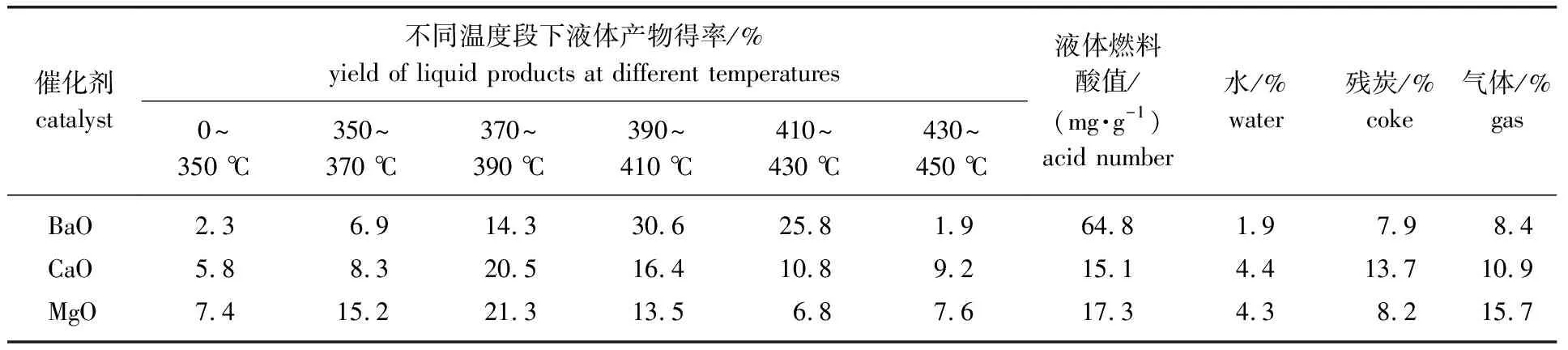

采用自制的催化裂解反应釜对酸化油进行碱土金属氧化物催化裂解,分6个温度段收集液体,结果如表1所示。由表可知,裂解产物主要集中在350~430 ℃之间。氧化钡催化裂解酸化油主要在390~430 ℃ 获得液体产物,氧化钙和氧化镁催化裂解酸化油主要在350~410 ℃获得液体产物,但是相对于氧化钙,氧化镁在350~390 ℃产生更多的液体燃料产物。说明氧化镁和氧化钙催化裂解酸化油能够在更低的温度段脱氧成功,特别是氧化镁效果更佳。

实验检测了裂解油的酸值,并对不同碱土金属氧化物催化裂解酸化油的物料组成进行测定,结果见表1。

表1 不同碱土金属氧化物催化裂解酸化油的产物组成

由表可知, 用碱土金属氧化物催化裂解酸化油的液体燃油产率在70%~80%,气体产物和固体残渣均约占8%~15%,还有一部分水(<5%)。当使用氧化钡作催化剂时,液体燃油的产率比氧化钙和氧化镁为催化剂时高出约10个百分点,但是其裂解油的酸值高,这主要是因为氧化钡催化裂解酸化油的效果不佳,有部分脂肪酸没有被脱氧裂解而是直接挥发出来,导致裂解液体产物酸值相对较高。与氧化钡相比,氧化钙和氧化镁的碱性较强,催化裂解酸化油时,其脱氧效果更好,使得裂解液体燃油的酸值较低,产生的烃类产物也多。而烃类物质在高温条件下会进一步裂解成短链烃类物质,因而裂解产物的气体组成也较高。

2.2 酸化油裂解液体产物组成分析

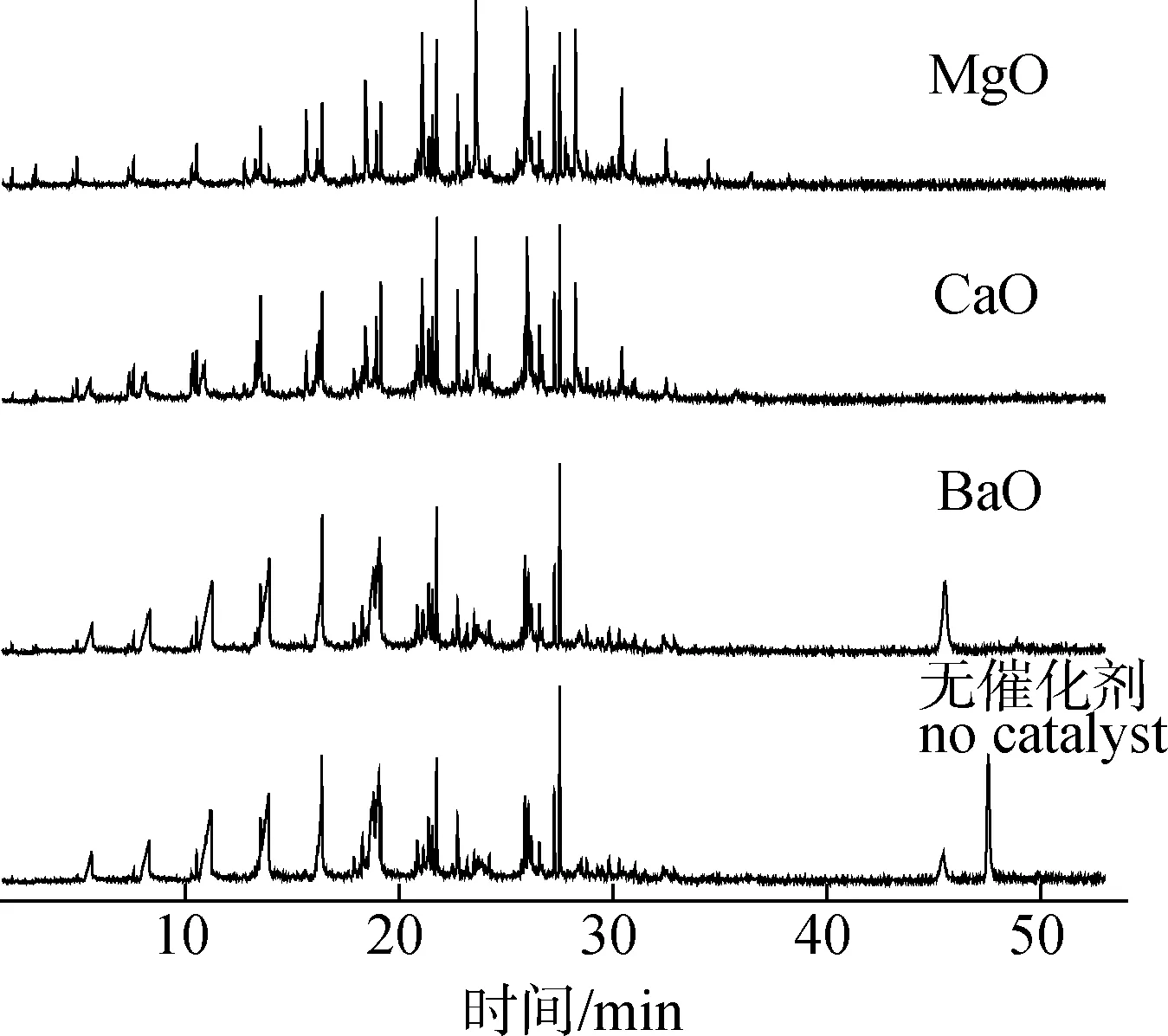

对裂解液体产物进行了气相色谱-质谱分析,结果如图2所示。由图可知,氧化钡催化裂解酸化油需要在较高温度的条件下才能裂解,由于裂解温度高,可能酸还没来得及跟氧化钡催化剂结合就以气体的形式挥发,所以在45 min左右会有比较明显的峰型,这就是没有裂解的酸的气相色谱峰。氧化钡催化裂解与不添加催化剂裂解基本相似,说明氧化钡的催化效果不佳。用氧化钙或者氧化镁作为裂解催化剂,从气相色谱图中可以看出脂肪酸基本上已经被脱氧裂解,裂解产物主要是烃类化合物,表2列出了裂解产物的主要组成成分,主要由烯烃和烷烃组成。

图2 碱土金属氧化物催化裂解酸化油的气相色谱图Fig.2 GC of acidified oil from alkaline earth metal oxide catalytic cracking

表2 碱土金属氧化物催化裂解酸化油的主要组分分析

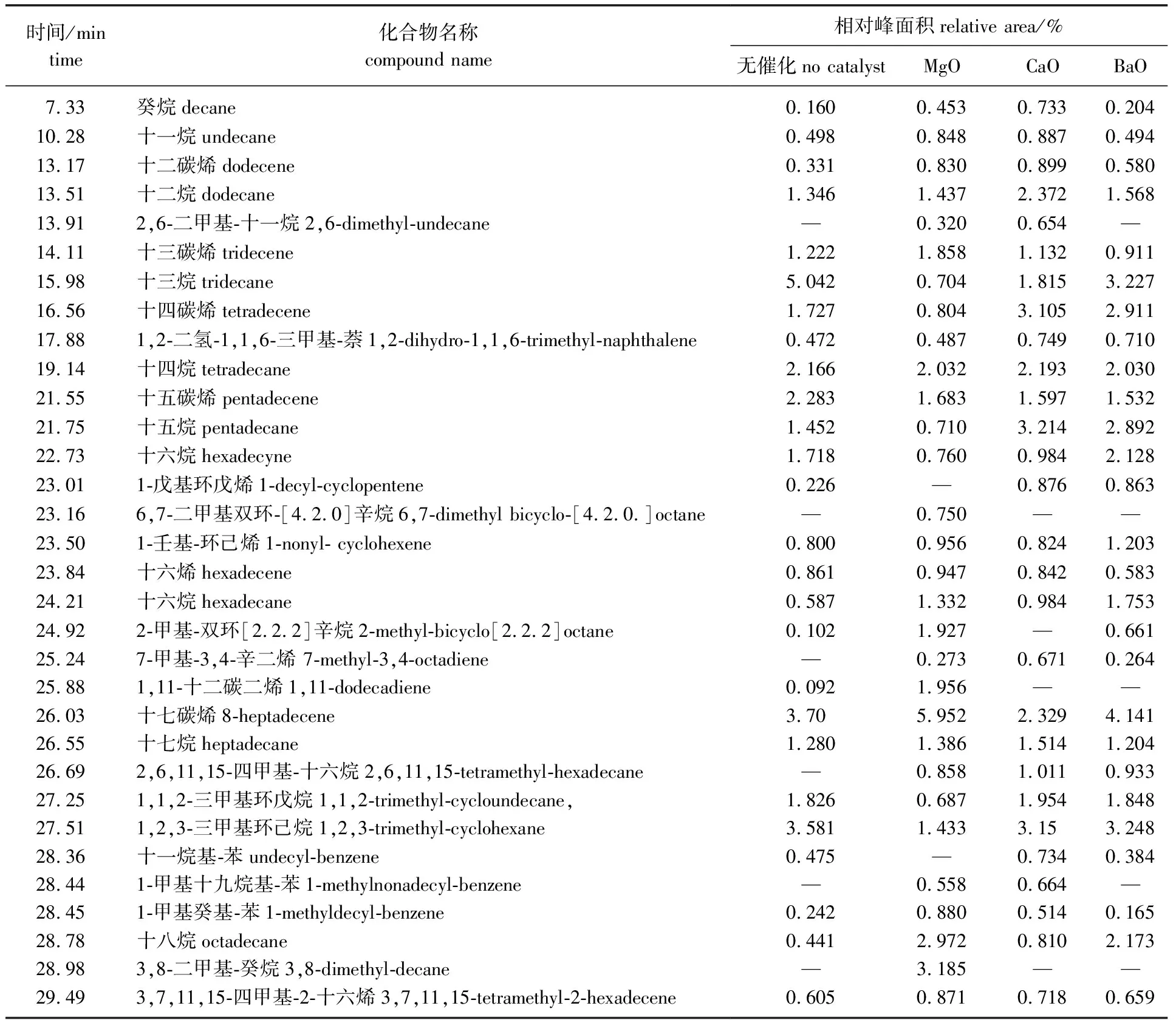

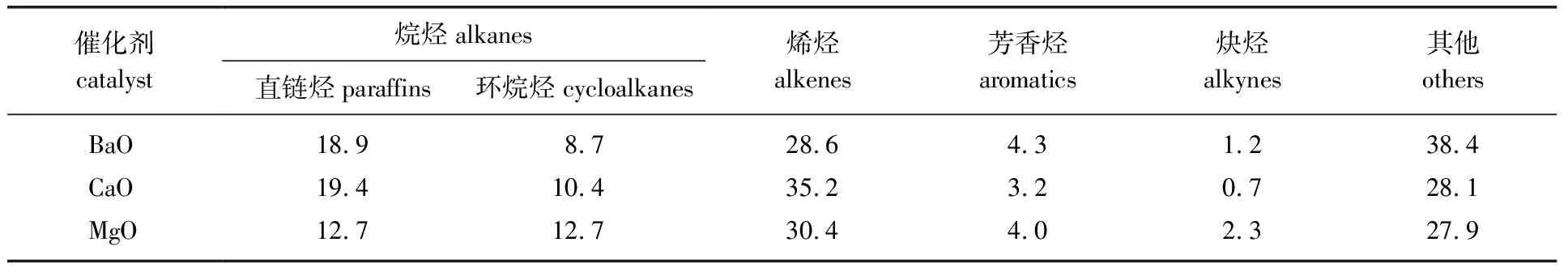

不同碱土金属氧化物催化裂解酸化油的液体产物主要成分分布见表3。

表3 催化裂解酸化油所得液体产物的主要成分分布

由表3可知,不同碱土金属氧化物(BaO、CaO和MgO)催化裂解酸化油得到的液体产物中的主要产物是烷烃和烯烃,约60%~70%,烯烃和烷烃的所占比例相近,不受催化剂类型的影响。由于裂解温度高,在发生脱氧反应的同时也发生许多副反应,如:环化、芳构化、加氢和再裂解反应,所以裂解油中含有部分的环烷烃、芳香烃和炔烃产物。除此之外,裂解脱氧是不完全的,液体燃油产物中还有部分的含氧化合物,如:酸、醛、酮和酯等。与氧化镁和氧化钙作催化剂时相比,氧化钡催化裂解酸化油的液体产物中,烃类产物较低,而含氧化合物较高。由此可见,碱土金属氧化物中碱性较强的氧化钙和氧化镁作催化剂时裂解的效果更好。

2.3 裂解动力学分析

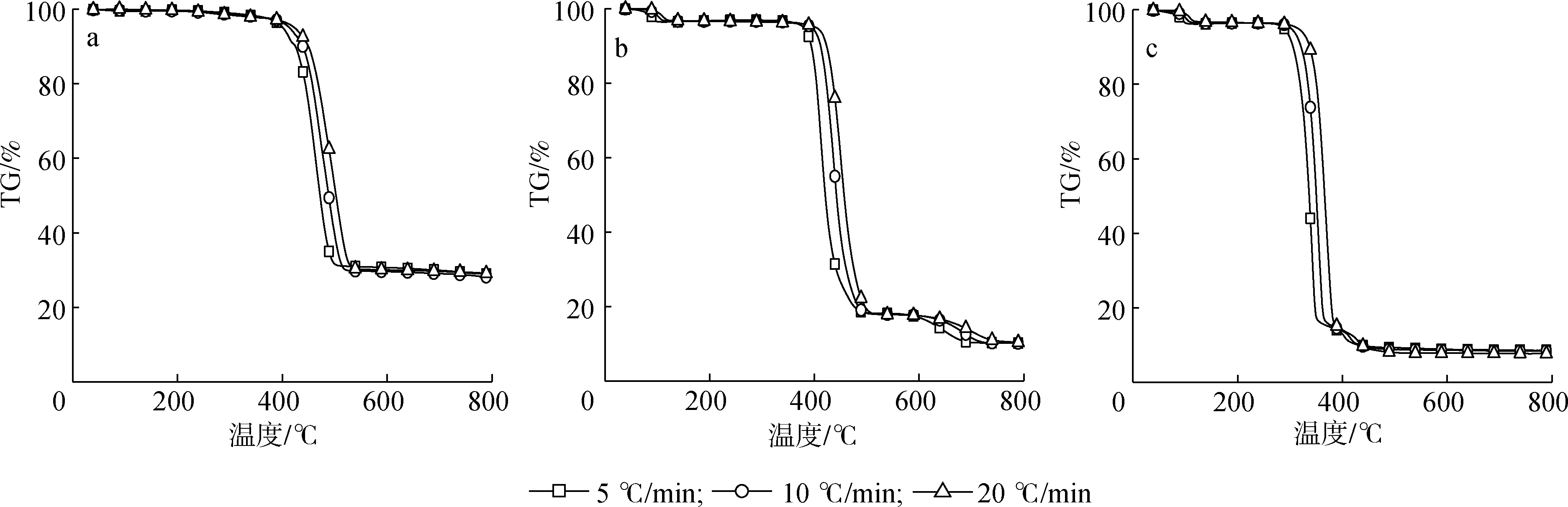

通过对硬脂酸盐的热重分析,可以模拟催化剂催化裂解酸化油的裂解过程,其热失重结果如图3所示。

图3 硬脂酸钡(a)、硬脂酸钙(b)和硬脂酸镁(c)的TG曲线

由图3可知,3种硬脂酸盐除了100 ℃左右有一个小的热失重过程(属于水的热失重)之外,就只有一个主要的热失重过程。硬脂酸钡主要在490 ℃左右裂解,硬脂酸钙和硬脂酸镁分别在460和370 ℃左右裂解,表现为硬脂酸钡、硬脂酸钙和硬脂酸镁的裂解温度依次降低,热重结果和裂解实验结果是相对应的。

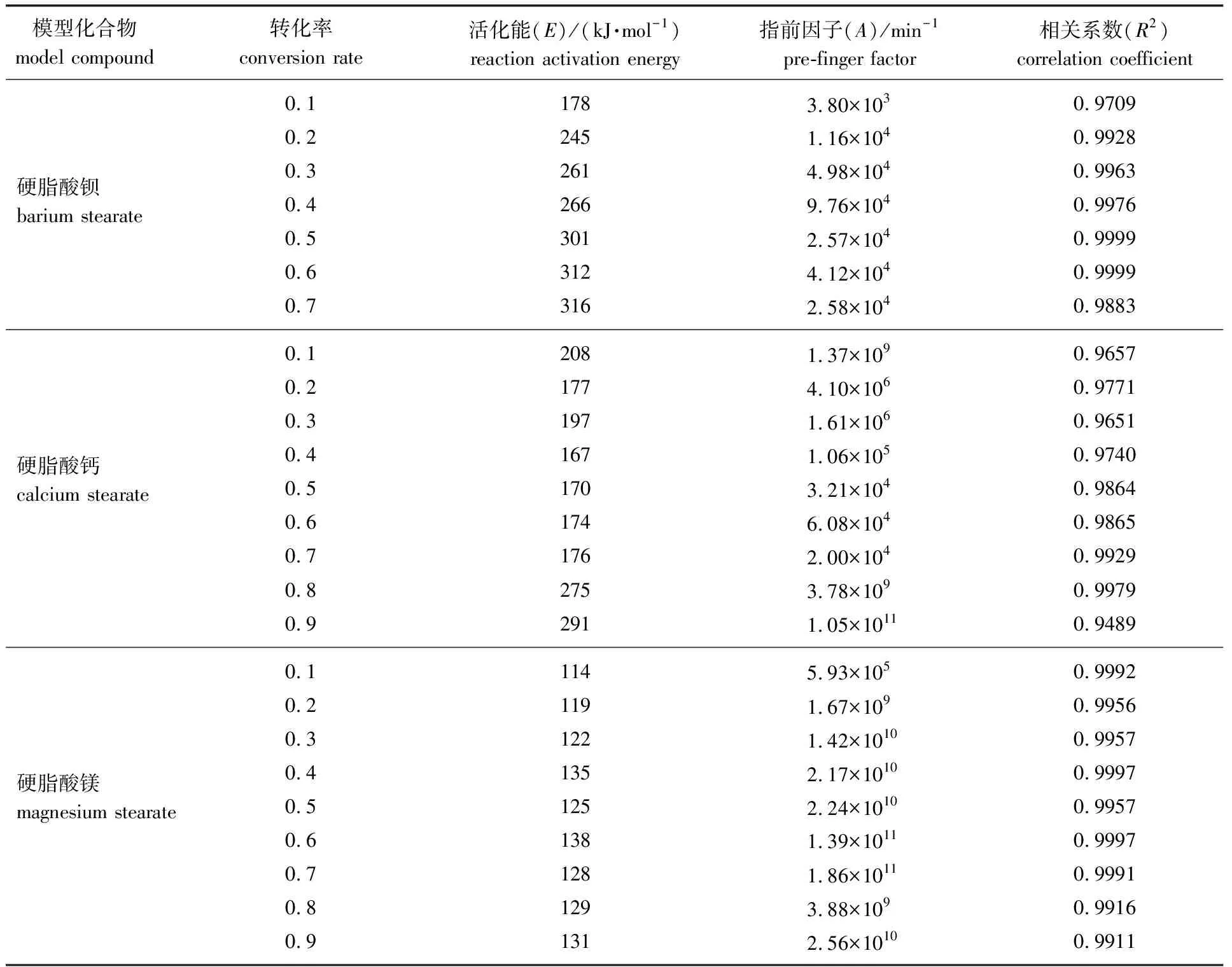

应用分布活化能法处理热重分析的结果,利用Miura积分法计算得到硬脂酸钡的裂解活化能最高,平均值约为268 kJ/mol, 硬脂酸钙的裂解活化能居中(228 kJ/mol),硬脂酸镁裂解活化能最低(127 kJ/mol)。3种硬脂酸盐的裂解活化能变化趋势与实验中碱性氧化物催化裂解酸化油的裂解温度变化趋势相似,裂解活化能高的在较高温度段才能收集更多的裂解液体产物,如氧化钡裂解酸化油主要在390~430 ℃得到液体产物,而氧化镁裂解酸化油则在350~410 ℃收集的液体燃油的产率较高。

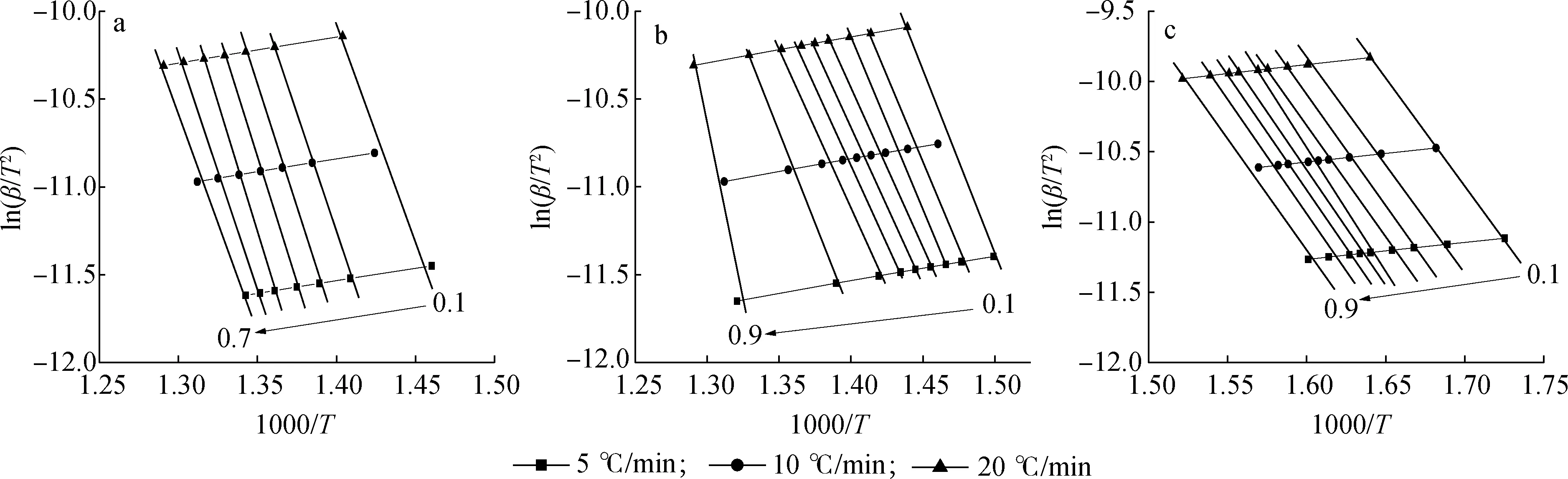

硬脂酸盐在不同升温速率条件下的转化率所对应的Arrhenius曲线图见图4。

图4中曲线显示了转化率为0.1~0.9时所对应的ln(β/T2)与1/T的线性关系,具体的线性关系(R2)与根据分布活化能法计算过的活化能如表4所示。

a.硬脂酸钡barium stearate; b.硬脂酸钙calcium stearate; c.硬脂酸镁magnesium stearate

模型化合物model compound转化率conversion rate活化能(E)/(kJ·mol-1)reaction activation energy指前因子(A)/min-1pre-finger factor相关系数(R2)correlation coefficient硬脂酸钡barium stearate0.11783.80×1030.97090.22451.16×1040.99280.32614.98×1040.99630.42669.76×1040.99760.53012.57×1040.99990.63124.12×1040.99990.73162.58×1040.9883硬脂酸钙calcium stearate0.12081.37×1090.96570.21774.10×1060.97710.31971.61×1060.96510.41671.06×1050.97400.51703.21×1040.98640.61746.08×1040.98650.71762.00×1040.99290.82753.78×1090.99790.92911.05×10110.9489硬脂酸镁magnesium stearate0.11145.93×1050.99920.21191.67×1090.99560.31221.42×10100.99570.41352.17×10100.99970.51252.24×10100.99570.61381.39×10110.99970.71281.86×10110.99910.81293.88×1090.99160.91312.56×10100.9911

根据分析结果表明,对于硬脂酸钡,在转化率为0.2~0.6的范围内,ln(β/T2)与1/T的线性关系比较好,R2值基本上维持在0.99以上;但是当转化率为0.1或者>0.6时,线性关系有所下降,但是R2值都维持在0.97以上。基于硬脂酸钙的数据拟合得到ln(β/T2)与1/T曲线的线性关系比硬脂酸钡的稍差,但是R2值都在0.96~0.99范围内,得到的动力学数据还是可信的。硬脂酸镁的拟合曲线线性关系非常好,在转化率为0.1~0.8之间,R2值都维持在了0.99 以上。根据ln(β/T2)与1/T的线性关系计算出3种硬脂酸盐硬脂酸钡、硬脂酸钙和硬脂酸镁的裂解活化能的平均值分别为268,204和127 kJ/mol。

3 结 论

3.1在自制的3L催化裂解反应釜中采用3种碱土金属氧化物(MgO,CaO 和BaO)对酸化油进行催化裂解转化制备烃类燃油,裂解液体燃油的产率在70%~80%。强碱土金属氧化物氧化镁和氧化钙能够在更低的温度段获得更高的液体燃料产率,特别是氧化镁主要裂解温度为350~410 ℃。氧化镁和氧化钙催化裂解酸化油生产裂解油的酸值低于20 mg/g。

3.2采用3种硬脂酸盐为裂解模型化合物,进行热重分析探究裂解的动力学行为,并通过分布活化能法计算裂解活化能。结果表明:硬脂酸钡、硬脂酸钙和硬脂酸镁的活化能依次降低,分别为268,204和127 kJ/mol,动力学分析结果表明氧化镁可作为催化裂解酸化油的适合催化剂。