椰子油催化裂解制备生物燃料的研究

代圣超, 梅德清, 赵卫东, 张登攀

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

随着人类社会的发展,化石燃料不断被消耗,能源和环境问题日趋严重。为了应对这一问题,全球大力发展新能源,减少碳排放。我国在“十三五”期间,非化石能源在一次能源消费中的比重年均提高0.78个百分点,此外,我国还承诺力争在2060年前实现“碳中和”与CO2“零排放”。为此,我国将在水电、风电、地热、生物质能等非核清洁能源方面加大发展力度[1]。生物质转化制备液体燃料的工艺能实现规模化,加之液体燃料的存储、运输方便,从而备受人们关注[2-3]。

油脂是一种常见的、来源广泛的生物质原料,包括植物油脂和动物油脂,其组成与化石燃料较为相似。为了能在发动机上直接使用,油脂通常需要经过物理法或化学法处理。物理法处理一般是指混合使用,但是由于油脂的酸值和黏度较高,这会加剧发动机磨损以及形成严重的结焦[4]。而化学法主要包括酯交换法和热裂解法。目前,酯交换工艺已较为完善,但所制备的脂肪酸甲酯燃料依然存在氧化安定性和低温流动性差的缺点[5],致使其使用受限。与酯交换法相比,热裂解法不消耗甲醇,也不产生甘油,原料适应性广,设备简单,工艺成本低;从产品性能来看,热裂解所得燃料油在热值、低温流动性以及与柴油互溶性方面都优于脂肪酸甲酯类液体燃料[6]。因此,热裂解法处理油脂获得高品质燃料更受研究者青睐。Trabelsi等[7]在550~800 ℃下以5~25 ℃/min的升温速率对废弃食用油进行直接热裂解,发现在800 ℃和15 ℃/min的升温速率下,裂解液产率高达80%,热值达到37 MJ/kg,但酸值高达126.8 mg/g。较高的酸值会使机械部件产生严重的腐蚀,为了降低酸值,通常在高温裂解反应器中加入合适的催化剂。章国栋[8]研究了ZnCl2-KCl 混合熔盐对大豆油裂解的影响,当裂解温度为430 ℃、进料速率为1.2 g/min时,所得生物油产率为 58.1%,酸值为6.7 mg/g;当向熔盐内加入质量分数为5%的CaO作为催化剂时,液相裂解产物的酸值可进一步降低至3.9 mg/g。

裂解液的产率及其理化性质与原料、加热温度、升温速率、催化剂用量等密切相关[9]。目前,已有文献报道过菜籽油、棕榈油、大豆油、葵花籽油等环境友好型绿色燃料的催化裂解的研究[10-13],所得的燃料均具备与石化柴油相近的性能,这归因于这些油脂与柴油具有相似的碳链结构,即所含的脂肪酸组分大多为C16和C18。然而,有些植物油所含脂肪酸组分碳链较短,如椰子油,其组分主要为C10、C12和C14[14]。椰子油与其他油脂碳链长度的差异,会直接影响到油脂裂解油的理化性质,对产率也可能有一定影响。此外,由于椰子油饱和程度高,所得裂解产物将更加稳定。因此,本研究以椰子油为原料,通过液相裂解和气相催化裂解方法,探究了温度、进气速率、反应时间和催化剂用量等工艺参数对裂解液产率、酸值等的影响,并测定裂解液组分及其理化性质,以期制备高品位的生物燃料。

1 实 验

1.1 原料、试剂和仪器

椰子油,购自上海某油品公司;生物柴油,购自广东某化工企业;0#柴油,购自国产某石油公司;氢氧化钾、氧化钙、 95%乙醇、乙醚、酚酞指示剂,市售分析纯;去离子水,工业级,由江苏大学化工学院提供;纳基膨润土,工业级,由巩义市恒心炉料厂提供。

LZB-2型玻璃转子流量计,东台亭山流量仪表厂;GYY-10型恒温循环油浴锅,西安太康生物科技有限公司;NKP-DA-S10B型微型蠕动泵,上海卡川尔流体科技有限公司;REX-C100温控仪、K型热电偶,温州源煌科技有限公司;2080型加热电炉,泰州瑞宇不锈钢制品有限公司;DHG-9101型电热恒温鼓风干燥箱,上海光都仪器设备有限公司。

1.2 实验装置

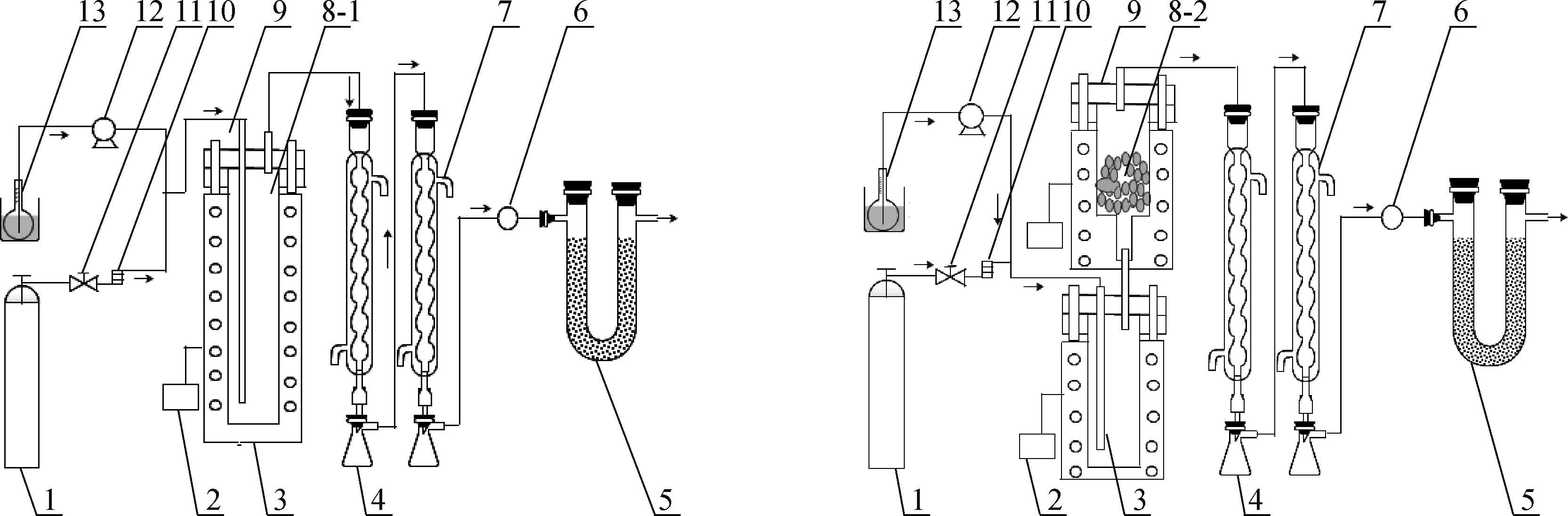

1.2.1液相裂解装置 图1为液相热裂解装置图,它包括进气装置、进料装置、反应装置、加热装置、温控装置、冷凝装置和尾气处理装置。进气装置采用高纯氮气(99.99%)作为裂解保护气,以减少副反应。进料装置包括油浴锅和蠕动泵。反应装置采用贯穿反应容器内腔的电热丝进行加热,采用温控仪进行控温。采用水冷方式,布置双重直行冷凝管道,将裂解油气及时冷凝为液态。在冷凝以后的排气端口,接入一个装有活性炭的U型管,让部分可溶性有机组分被活性炭吸附,减少污染。

1.2.2气相催化裂解装置 为了使油气与催化剂充分接触,设计了如图2所示的气相催化裂解实验装置。比较图1与图2,二者不同之处在于:气相催化裂解装置用热电偶和温控仪分别控制椰子油的蒸发和催化裂解,原先的液相裂解装置用作气相催化裂解反应系统里的油脂蒸发,气态油液经不锈钢管导入裂解装置中与催化剂发生反应产生裂解液。催化裂解装置采用304不锈钢材质制成,容器上半部分为内径50 mm的圆柱体,为使气流尽快通过催化剂,下半部分设计成倒圆台形式,其上、下圆面内径分别为30和10 mm,将催化剂用外径为49 mm、高为50 mm的圆柱体吊篮装载在反应容器中。

1.氮气瓶nitrogen cylinder; 2.温控仪temperature controller; 3.加热电炉heating furnace; 4.吸滤瓶suction flask; 5.活性炭吸附activated carbon adsorption; 6.气体缓冲瓶gas buffer bottle; 7.冷凝管condenser pipe; 8-1.反应容器reaction vessel; 8-2.催化剂床层catalyst bed; 9.法兰连接flanged joint; 10.玻璃转子流量计glass rotameter; 11.减压阀relief valve; 12.蠕动泵peristaltic pump; 13.预热油液warm up the oil

1.3 催化剂的制备

膨润土纳化后具有更大的比表面积和更好的热稳定性[15-16]。以纳基膨润土为载体加入不同比例的CaO制备成催化剂,具体过程如下:称取质量总和为100 g的膨润土和CaO,其中CaO用量分别为15%、 30%、 45%和100%(以催化剂质量计,下同),将称量好的膨润土和CaO倒入烧杯中混合,缓慢加入去离子水,并用玻璃棒搅拌至糊状物为止,随后用挤花袋将糊状催化剂制作成圆柱体,放在室温下干燥24 h。将干燥后的催化剂切成长度约为5 mm的圆柱体颗粒物,然后置于恒温鼓风干燥箱中,在110 ℃温度下干燥24 h,再放入马弗炉中,在600 ℃下高温煅烧4 h,待自然冷却后使用。

1.4 实验方法

1.4.1液相裂解 椰子油液相裂解是指将一定质量的椰子油直接放入反应容器中,在不同的温度、载气速率和反应时间下进行裂解实验,探究椰子油直接裂解的最佳反应条件。具体步骤如下:检测试验装置安装和密闭性,加入100 mL椰子油,充入50 mL/min氮气30 min使整个反应装置处于氮气氛围中,关闭氮气气瓶。将电热丝、温控仪通电,在氮气进气速率0~50 mL/min、温度300~500 ℃下反应一定时间(15~75 min)。反应结束后计算原油转化率、裂解液产率、残渣得率和裂解气产率,从而得到最佳裂解温度、进气速率和反应时间。

1.4.2气相催化裂解 气相催化裂解在液相裂解的基础上进行,将不同CaO用量的催化剂装满整个吊篮放入反应容器内,然后在液相裂解选定的最佳裂解温度、进气速率和反应时间,以及不同催化裂解温度(300~500 ℃)下对100 mL椰子油开展催化裂解实验。反应结束后称量并记录裂解液质量,计算裂解液产率,并测量裂解液的酸值。

1.5 分析方法

裂解液酸值采用滴定法测定(参照GB/T 5530—2005)。裂解过程中转化率、液体产率、残渣得率及裂解气产率根据式(1)~(4)计算。

转化率=(原油质量-容器中剩余油质量)/原油质量×100%

(1)

液体产率=裂解液质量/原油质量×100%

(2)

残渣得率=容器内残渣质量/原油质量×100%

(3)

裂解气产率=转化率-液体产率-残渣得率

(4)

采用气相色谱-质谱联用仪对椰子油裂解后的组分进行测定,试验条件设定为:采用HP-5MS 色谱柱(30 m×250 μm×0.25 μm),分流进样,分流比10 ∶1,载气流速为1.2 mL/min,升温程序为在50 ℃保持2 min,然后以10 ℃/min升温至150 ℃,再以5 ℃/min升温到300 ℃,保持10 min。

2 结果与讨论

2.1 椰子油液相裂解制备生物燃料工艺优化

2.1.1裂解温度对液相裂解的影响 为探寻椰子油液相裂解的最佳反应温度区间,在进气速率为0、裂解温度300~500 ℃下反应至无裂解液产生结束,实验结果如图3(a)所示。

由图3(a)可见,随着温度升高,椰子油的转化率逐渐增加,当温度为300 ℃时,转化率仅为8.9%,而当温度达到450 ℃后转化率为100%,表明椰子油从350 ℃左右开始分解,到450 ℃已经完成裂解过程。随着温度升高,液体产率先上升后略有下降,在450 ℃时达到最大,为62.7%。这是因为温度升高,椰子油的转化率升高,逐渐达到100%,使得液体产率升高;而当温度进一步升高时,油脂裂解速率加快,部分油气未及时冷凝便被排出,使得液体产率略有下降。此外,温度过高会使得部分油气过度裂解,形成短碳链的烃和醇、CO和CO2等气态产物,降低了液体产率。在升温初期,裂解气产率的增长较为平缓,当温度从450 ℃升高到500 ℃时,增长率达最大,为75%。这是因为温度处于350 ℃及以下时,原料转化率低,裂解气产率较低,而随着温度升高,椰子油裂解程度加深,裂解气产率也随之增加,当温度升高至500 ℃时,温度过高使得反应容器中的油气产生深度裂解,生成更多的不凝气体,使得裂解气产率增加。残渣得率则随着温度的升高先增加后降低,这是因为随着温度升高,反应容器内油气深度裂解的概率增加,而深度裂解产生的不饱和烯烃会发生聚合反应而形成焦炭,造成残渣得率增加,但当温度继续升高时,裂解反应速率加快,同时裂解气也更快地离开反应容器,减少了聚合反应产生焦炭的概率;此外,油脂裂解自身也会发生缩聚反应生成焦炭,而高温会缩短油脂在反应容器中的停留时间,即减少了油脂之间由于缩聚反应形成焦炭的可能性[17]。随着温度升高,裂解油液酸值先升高后降低,这可能由于温度升高有助于酯键断裂形成脂肪酸,致使酸值升高,当温度上升至足够高时,部分脂肪酸分子断裂为小分子物质,酸值降低,但总体而言酸值均较高,最高达到125.3 mg/g,对于油样的长期保存十分不利。综上所述,在椰子油裂解过程中,为了获得更高的液体产率,选择较佳的反应温度为450 ℃。

2.1.2进气速率对液相裂解的影响 以氮气作为保护气,形成惰性反应氛围,可以保证椰子油在无氧条件下进行裂解;此外氮气还可以作为引导气带动裂解油气尽快离开反应容器,减少由于深度裂解而形成较多的气体产物,增加了目标产物的得率。然而,当进气速率过大时,裂解产物在反应器内停留时间过短而导致裂解程度低,这会使得液相裂解产物酸值过高。椰子油在反应温度为450 ℃下反应至无裂解液产生结束,考察进气速率对液相裂解的影响结果见图3(b)。

由图3(b)可见,随着进气速率增加,液体产率随之增加,在进气速率为30 mL/min时,液体产率达到最大值76.5%,但进气速率进一步增加时,液体产率开始下降,却高于未充入氮气时的液体产率。其原因可能是:氮气作为导流气体,可及时将裂解产生的油气带出高温反应区,避免深度裂解,使液体产率降低,但氮气进气速率过高时,会使得部分裂解油气未及时冷凝成液体便被排出,致使液体产率降低。裂解气产率随着进气速率增加先下降后上升,在进气速率为30 mL/min时裂解气产率出现最低值11.0%,其原因与液体产率变化原因相似。随着进气速率增加,残渣得率基本呈现降低的趋势,这主要是由于裂解油气被及时带出反应容器,深度裂解几率降低,形成焦炭的概率也随之降低。随着进气速率增加,液体产物的酸值呈略有上升的趋势。通常情况下,椰子油热裂解时酯键会优先断裂而形成脂肪酸,然后在高温下进一步裂解为中短碳链的饱和或不饱和碳氢化合物[17],但随着进气速率增加,部分脂肪酸未涉及深度裂解,导致液体产物中脂肪酸含量较多而使酸值略有升高。综上所述,在椰子油裂解过程中,选取较佳的进气速率为30 mL/min。

2.1.3反应时间对液相裂解的影响 随着反应时间延长,油脂裂解液体产率将趋于稳定,为提高裂解效率、降低能耗,应寻找最佳裂解时间。椰子油在反应温度为450 ℃、进气速率为30 mL/min时,不同反应时间条件下的产率和酸值结果见图3(c)。

由图3(c)可见,随着反应时间延长,液体产率先增加后趋于稳定。当反应时间为15 min时,液体产率为51%,表明油脂裂解进程较快,大部分油脂在前15 min完成裂解,在反应时间为45 min时,液体产率达到最大值76.5%,随后液体产率趋于平稳,表明此时油脂裂解反应基本结束,继续延长反应时间效果不大。液体产物的酸值随着反应时间的延长呈现锯齿形变化,酸值在118.6~129.5 mg/g之间浮动,表明反应时间对裂解液酸值的影响较小。综上所述,在椰子油裂解过程中,选取较佳的反应时间为45 min。

2.2 椰子油气相催化裂解制备生物燃料工艺优化

气相催化裂解是指在最优液相裂解条件下,即将2.1节优化后得到的液相裂解温度450 ℃、进气速率30 mL/min、反应时间45 min设定为蒸发装置的反应温度、进气速率和反应时间,探究催化剂中CaO用量和气相催化裂解温度对液体产率以及酸值的影响,结果如图4所示。

由图4(a)可见,随着温度升高,液体产率先增加后降低。这是因为在反应过程中,脂肪酸与CaO反应生成脂肪酸钙,温度升高有助于脂肪酸盐分解为烃类物质,使得液体产率升高;但温度过高会增加油脂和脂肪酸盐深度裂解的可能性,导致液体产率下降。在温度为300 ℃时,液体产率普遍较低,当CaO质量分数为100%时,液体产率仅为40.2%。这是因为脂肪酸盐需要在一定的温度下才会发生裂解,当温度较低时则较难裂解形成烃类物质,此外,在较低温度时,油气在输送至催化裂解装置的过程中会有少部分油气冷凝成液态,重新进入蒸发装置,进行二次裂解,使液体产率降低。当CaO用量为15%、裂解温度为400 ℃时,液体产率最大为69.5%,但与液相裂解(最高值为76.5%)相比,气相催化裂解的最大液体产率有所降低。这是因为相较于直接裂解,气相催化裂解伴有脂肪酸盐热裂解,形成CO、CO2等气体产物,即脱羧反应,此外还有少部分油气输送至催化裂解装置的过程中冷凝回流,而使得深度裂解加重,导致终端液体产率下降。在较低的温度(300、 350 ℃) 和较高的温度(500 ℃)下,液体产率随着CaO用量增加而减少。这可能是因为CaO用量越高,对脂肪酸的束缚作用越强,形成的脂肪酸盐越多,在高温反应区停留时间延长,当温度较高时,增加其深度裂解的可能性;当温度较低时,脂肪酸盐较难裂解形成烃类物质,致使液体产率下降。当温度为400 ℃时,CaO用量和液体产率没有明显关联;当温度为450 ℃时,随着CaO用量增加,液体产率逐渐增加。这可能是因为CaO用量越高,生成脂肪酸盐越多,经过催化裂解反应区的油气越少,而脂肪酸盐裂解产生液体成分更多,油气经过催化裂解反应区时深度裂解可能性更大,因此液体产率增加。与其他温度条件相比,在400和450 ℃下形成的脂肪酸盐可以较完全地裂解,但又不至于深度裂解,因而液体产率较高。

由图4(b)可见,随着温度升高,液体产物酸值先降后升,在450 ℃时酸值最低2.8 mg/g(CaO为30%),这是因为低温时催化剂与脂肪酸的反应活性较差,而高温时气流运动速度较快,油气与催化剂的接触时间短,导致脱羧效果较差,酸值增加。在各温度下,当催化剂中CaO用量为15%时,液体产物的酸值均最高。这是因为CaO用量较低时对脂肪酸的束缚几率降低,部分油气未能与催化剂充分接触而被排出,导致液体产物酸值增加。随着CaO用量增加,液体产物的酸值随之降低,当CaO用量为30%和45%时,液体产物的酸值与CaO用量为100%时较为接近;当温度为450和500 ℃时,脱羧效果优于催化剂用量为100%时的脱羧效果,CaO用量30%时液体产物的酸值最低。这可能是因为多孔结构的膨润土经钠化改性后具有更大的比表面积、良好的吸附性能和更佳的热稳定性[15-16],CaO与膨润土混合后,有利于CaO的分散,膨润土的多孔结构增强了对脂肪酸的束缚作用,促进了催化剂与脂肪酸的接触,从而表现出较好的脱羧效果。综上所述,在椰子油气相催化裂解过程中,选取较佳的反应温度为450 ℃、催化剂CaO用量为30%。

2.3 椰子油催化裂解产物分析

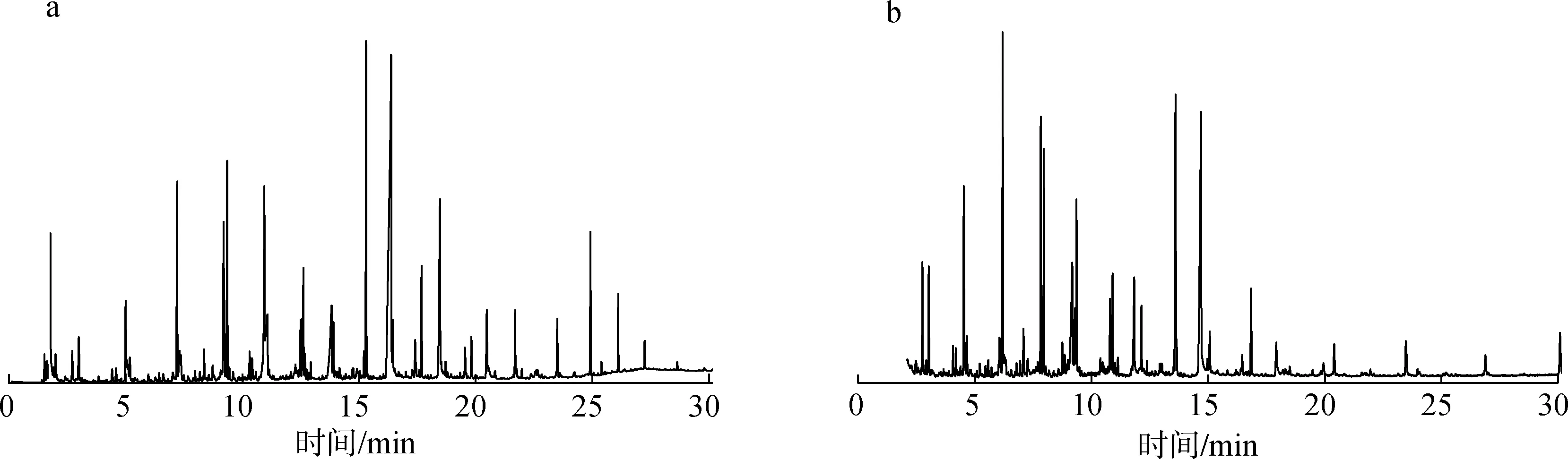

2.3.1GC-MS分析 对液相裂解和气相催化裂解的液体产物进行组分测定,得到总离子流图如图5所示。经统计,液相裂解液中主要包含烃类、酮类和酸类等组分,其质量分数分别为32.6%、 24.2%和43.3%,气相催化裂解液中这3类组分分别为55.9%、 19.6%和24.5%。由此可见,与液相裂解的液体产物相比,气相催化裂解的液体产物中烃类物质增加23.3个百分点,而不利的酸、酮类物质均有所减少,分别降低18.8和4.6个百分点,这表明气相催化裂解后所得到的产物更适合替代柴油。

a.液相裂解 liquid phase cracking; b.气相催化裂解 gas phase catalytic cracking

依据椰子油裂解产物GC-MS组分分析结果,按液体产物中碳数进行分类统计,如表1所示。由数据可知,液相裂解的液体产物中,碳链较长,大部分组分的碳链大于C11,低碳链组分C7和C8接近于零;而气相催化裂解的液体产物中,碳链较短,特别是C12减少近一半,低碳链C7和C8组分达7%~9%,但产物中C15、C13较液相裂解略多。这是因为气相催化裂解是在液相裂解基础上进行脱羧反应,两次高温反应增加了碳链断裂的概率,使得小分子物质含量增加;但在高温环境下,小分子物质会发生聚合、重组等反应,使得部分长碳链组分含量高于液相裂解液体产物。

表1 液体产物碳链长度分布

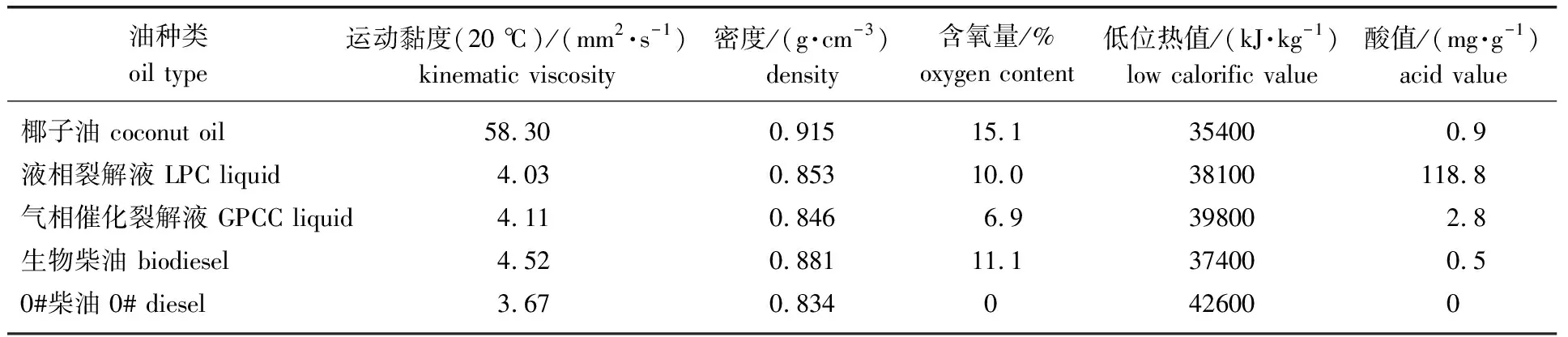

2.3.2理化性质分析 测定椰子油裂解液体产物的理化性质,结果如表2所示。椰子油经过液相裂解,酯键断裂,生成脂肪酸与低碳链物质,同时释放含氧气体,使得液体产物运动黏度降低,酸值升高,氧含量降低,低位热值升高。相比液相裂解,气相催化裂解进行脱羧反应,进一步释放含氧气体CO2等,使得酸值和含氧量降低,热值升高。与市售的生物柴油相比,裂解液热值高,运动黏度小,密度与含氧量相近,气相催化裂解产物理化性质更接近0#柴油。

表2 液体产物的理化性质

3 结 论

3.1以椰子油为原料,进行液相裂解反应,实验结果显示:椰子油液相裂解较佳条件为裂解温度450 ℃、进气速率30 mL/min、反应时间45 min,此时液体产率达到最大值76.5%,但酸值在100 mg/g以上。在气相催化裂解温度400 ℃、CaO用量15%的条件下,椰子油气相催化裂解的液体产率为69.5%,酸值为26.8 mg/g;在气相催化裂解温度450 ℃、CaO用量30%的条件下,液体产率为64.1%,酸值为2.8 mg/g。

3.2经GC-MS分析可知,椰子油液相裂解得到的液体产物主要包含烃类、酮类和酸类等组分,其质量分数分别为32.6%、 24.2%和43.3%,与液相裂解的液体产物相比较,气相催化裂解的液体产物中烃类物质增加23.3个百分点,而不利的酸、酮类物质分别降低18.8和4.6个百分点。椰子油经过液相裂解,液体产物运动黏度与氧含量降低,酸值与低位热值升高,相比液相裂解,气相催化裂解酸值与含氧量降低,热值升高,其理化性质更接近0#柴油。

——头发