液相沉淀法制备超细碳酸钴的工艺研究

杜晗,陈立群,黄苏勇

(安徽寒锐新材料有限公司,安徽滁州 239000)

金属钴粉作为硬质合金的粘结金属,是硬质合金生产中的重要原料之一。碳酸钴是应用最广泛的钴粉前驱体,其形貌和粒度决定了下游产品的性能。目前,钴粉行业中常用D50为2~3 μm、费氏粒度0.8~1.2 μm的碳酸钴作为钴粉生产的前驱体,规模生产中钴粉的粒度难以达到0.8 μm以下[1]。而采用粒度更细的碳酸钴直接还原则可大规模生产超细钴粉,费氏粒度可达0.6 μm。

在湿式沉淀中控制粉末粒度分布主要的手段有两种:(1)加入添加剂,可以是一定粒度形貌的晶种,也可以是大分子有机物,添加剂的作用在于改变粒子成核生长的历程;(2)控制反应条件从而控制沉淀反应中的成核过程与生长过程。要达到这个目的需要选择合适的沉淀体系,确保整个化学反应体系中在时间和空间上均匀地成核与生长[2-4]。本文利用常规的氯化钴为钴源,沉淀剂则采用碳酸氢铵,研究了原辅料浓度、反应温度、反应时间、搅拌速率等因素对合成超细碳酸钴的影响,确定了最佳工艺条件。

1 材料与方法

1.1 材料与仪器

氯化钴(CoCl2·6H2O),工业级,浙江华友钴业股份有限公司;碳酸氢铵(NH4HCO3),工业级,浙江凤登环保股份有限公司;去离子水,自制。

RWD-50顶置式电动搅拌机,上海沪析实业有限公司;BT100-2J蠕动泵,兰格恒流泵有限公司;HH-6数显恒温水浴锅,常州国华仪器;DHG-9240A电热鼓风干燥箱,上海一恒科学仪器有限公司;MS-3000激光粒度仪,马尔文帕纳科公司;Avio200 ICP-OES等离子体发射光谱仪,珀金埃尔默;JSM-IT200扫描电子显微镜,日本电子株式会社;X’Pert3MRD X射线衍射仪,马尔文帕纳科公司。

1.2 实验方法

实验采用反加沉淀法制备碳酸钴,包括溶解、沉淀、过滤、洗涤及烘干等步骤[5]。将氯化钴和碳酸氢铵用去离子水分别溶解成不同浓度的溶液,溶解完全后过滤备用。将一定体积的碳酸氢铵溶液泵入反应器中,然后加热至预定温度保温,开启搅拌,将氯化钴溶液以一定速率滴加至碳酸氢铵溶液中,至终点pH=7.0±0.1时停止,升温至60 ℃保温陈化30 min,将浆料过滤、洗涤并烘干即可得到碳酸钴产品。

1.2.1 原辅料浓度

碳酸氢铵浓度为190 g/L,钴浓度分别为100 g/L、120 g/L、130 g/L和150 g/L,反应温度42 ℃,反应时间控制在170 min。

1.2.2 反应温度

碳酸氢铵浓度为190 g/L,钴浓度为150 g/L,分别在25 ℃、30 ℃、35 ℃和40 ℃水浴锅中反应,搅拌速率为350 r/min,终点pH控制在6.9。

1.2.3 反应时间

以190 g/L的碳酸氢铵和150 g/L的钴为原料,在30 ℃水浴锅中反应,终点pH控制为6.9,通过流量的大小调节控制反应在90 min、120 min、150 min和180 min达到终点pH值6.9。

1.2.4 搅拌速率

在碳酸氢铵190 g/L、钴 150g/L、30 ℃条件下反应,终点pH控制为6.9,通过流量控制反应总时间170 min,分别在300 r/min、400 r/min、500 r/min搅拌转速下反应。

1.3 理化性能分析

采用扫描电镜定性表征碳酸钴的颗粒形貌,用X射线衍射仪定性分析样品物相成分,采用ICP-OES对母液钴含量和碳酸钴产品化学成分进行定量分析,用激光粒度仪检测样品粒度分布;费氏粒度采用费氏粒度仪测定,D90粒径、D50粒径、D10粒径分别是分布曲线中累积分布为90%、50%、10%时的最大颗粒的等效直径(平均粒径)。

2 结果与分析

在CoCl2-NH4HCO3反应体系中,沉淀反应过程包括混合、结晶、形核、长大的过程。钴液加入反应器时,反应体系局部呈过饱和状态,形成大量微晶,反应持续进行,微晶逐渐增多,在搅拌力和布朗运动的作用下,微晶之间发生碰撞、融合与吸附形成晶核,体系中的离子以晶核为基体,发生键合并伴随动态的交换取代,最后达到热力学上的稳定形态。

2.1 原辅料浓度

反应物的浓度对晶粒的形成速度有着直接且重大的影响,更高的离子浓度导致晶粒的形核数迅速增加,生成大量的小粒径晶粒,造成反应体系的过饱和度迅速降低,从而使这些微小晶粒的成长速度变慢。而在溶液浓度比较低时,经历的形核速率比较慢,则更容易使晶核逐渐生长成为完整的大晶粒。实验结果表明(图1),当Co离子的浓度为150 g/L时,反应生成的碳酸钴多为团聚严重的细颗粒,表现为费式粒度较小;而Co离子浓度为100 g/L时,生成的碳酸钴分散性较好,颗粒密实,表现为费式粒度更大。这可以理解为反应体系的相对过饱和度随着钴离子浓度升高而增大,在沉淀反应时爆发成核,由于新生成的大量粒子未能及时被外力分散,在降低表面自由能的自发趋势下迅速聚集在一起,所以粒子生长成为容易受外力作用而分散的小颗粒团聚体[6]。因此,优选粒度更小的150 g/L作为钴溶液浓度制备产品。

图1 溶液钴含量与费氏粒度关系图

2.2 反应温度

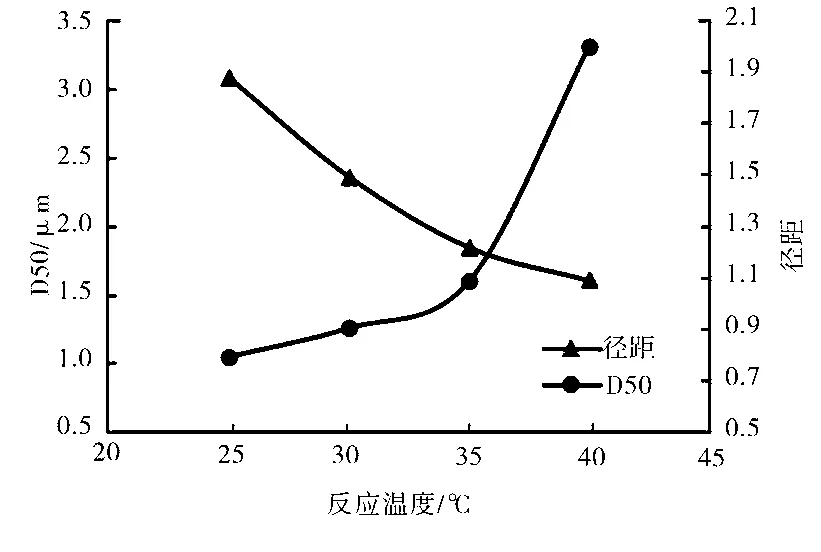

在液相沉淀反应中,粉体的形核与生长受温度影响很大。温度越低粒径越小,且粒径会随着温度的上升而增大。在较低温度下反应时,由于粒子形核速度远大于生长速度,所以体系中以很快的速率产生大量细小微晶,这些微晶因为受到布朗运动的影响,为降低自由能而自发地团聚在一起,使分散性变差。而在更高温度沉淀时,晶粒的生长速度要远大于晶核的形成速度,所形成的颗粒粒径较大,分散性较好。温度与粒度分布的关系如图2所示,随温度升高碳酸钴的粒度逐渐增大,而径距[(D90-D10)/D50]减小。

图2 温度与粒度分布关系图

2.3 反应时间

控制终点pH值为7.0,控制反应温度为30 ℃,以加料速度为反应时间的外在表征。如图3所示,不同反应时间制得的碳酸钴粒度及其分布有较大差异,当钴源加入速度较快时,产品中存在团聚严重的颗粒,颗粒的表观粒径较大,在粒度分布上表现为径距很大。主要原因是钴源快速进入反应体系中,钴离子与碳酸根反应生成大量晶核,体系中的粒子以成核为主来不及长大。且最初形核的粒子具有很高的表面能,容易自发地形成不规则团聚体[7]。加料速度放慢时,先析出的微晶使成核的能量势垒降低,体系中的粒子以生长过程为主,得到的晶粒更大,分散更均匀。

图3 反应时间对粒度分布的影响

2.4 搅拌速率

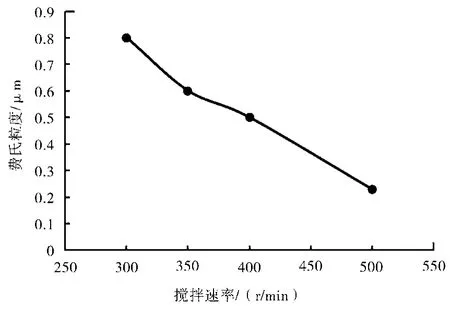

搅拌速率对细小晶粒组成的团聚结构的外观形貌和粒度有很大的影响。如图4和图5所示,当搅拌速率为300 r/min时,体系中的粒子分散效果不佳,晶核团聚体比较粗大,分布不均匀;而当搅拌速度达到500 r/min时,晶核团聚体相对细小,分布相对均匀,容易生成形貌更好的小颗粒碳酸钴;搅拌速率为400 r/min时,体系中的粒子分散良好,分布最为均匀。

图4 搅拌速率与产品费氏粒度的关系

图5 不同搅拌速率下碳酸钴样品的粒度分布

2.5 工艺优化后的产品特性

费氏粒度0.3 μm以下的超细碳酸钴常被用作超细钴粉的前驱体,并要求粒度分布均匀,即径距尽可能小。根据前述实验结果,碳酸氢铵浓度190 g/L,氯化钴浓度150 g/L,搅拌速率400 r/min,反应温度28~30 ℃,反应时间120 min,终点pH 6.9为优选的工艺参数,按此工艺制备3个样品,检测指标结果如表1所示。

表1 优选工艺条件下的产品指标

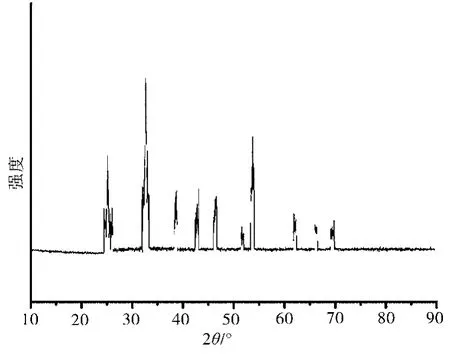

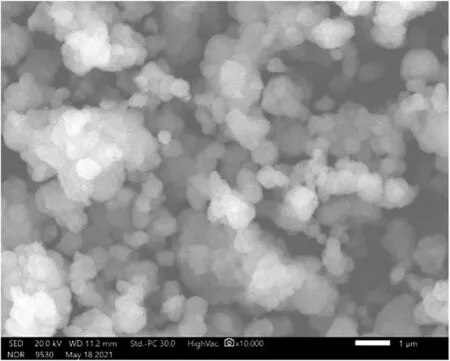

图6和图7分别为试验样品的XRD谱和SEM形貌。由图6可知,样品的衍射峰峰形尖锐,特征峰明显,与CoCO3标准卡片(78-0209)基本相符合,其他杂峰显示与Co(OH)2标准卡片(74-1057)具有一定相关性,但峰强较弱,说明反应受各因素影响,产品组分并非单一成分,但是此工艺条件下制备的碳酸钴仍然具有良好的结晶度。从扫描电镜照片来看,微观形貌为球形小颗粒及其团聚体,基体直径约0.5 μm。

图6 碳酸钴样品的XRD谱图

图7 碳酸钴样品的SEM形貌

3 结论

(1)实验得出优化合成工艺条件为碳酸氢铵浓度190 g/L,氯化钴浓度150 g/L,反应温度28~30 ℃,反应时间120 min,搅拌速率400 r/min。

(2)在优化条件下,制备的碳酸钴粉末D50为1.26~1.60 μm,费氏粒度为0.2~0.3 μm,微观形貌为球形小颗粒及其团聚体,是理想的钴粉前驱体原料。