数字微镜器件(DMD)杂散光特性测试方法及装置

姚雪峰,高 毅 ,龙 兵 ,于晨阳,李文昊,于宏柱,张 靖,5,李晓天

(1.中国科学院长春光学精密机械与物理研究所,吉林 长春 130033;2.中国刑事警察学院 痕迹检验鉴定技术公安部重点实验室,辽宁 沈阳 110035;3.刑事检验四川省高校重点实验室(四川警察学院),四川 泸州 646000;4.中国电子科技集团公司第十研究所,四川 成都 610036;5.中国科学院大学,北京 100049)

1 引 言

数字微镜器件(Digital Micro-mirror Device,DMD)是一种基于现代微纳加工工艺制作出来的微小反射镜阵列[1-2]。DMD最早是作为光学投影仪上的二进制光学调制器开发和使用的[3-5],后来因其具有传输效率高、控制灵活、可实现较高的帧频以及可靠性好等优点被广泛应用在红外目标模拟、多目标成像光谱探测以及荧光光谱探测等众多领域[6-7]。

目前在使用DMD开发各类仪器时通常会把DMD的微镜单元等效成平面反射镜,然后按照平面反射镜的光学特性开展后续设计工作[8-9]。然而,由于微镜单元中心位置存在孔道结构以及相邻微镜单元之间存在间隙,使得DMD微镜单元的真实光学特性与平面反射镜略有不同,因此将微镜单元等效成平面反射镜会导致仪器的成像质量、灵敏度以及信噪比等指标无法达到理论设计值。解决这一问题最有效的办法就是先通过实验手段测得DMD的真实光学特性,然后根据测试结果在后面的设计阶段采取有针对性的补偿和校正措施[10-11]。

然而,由于微镜单元的尺寸较小,通常只有十几微米见方,远远超出了常规检测方法的检测极限,因此常规检测方法在检测DMD光学特性方面存在一定局限性[12-15]。考虑到杂散光是造成DMD的光学特性与平面反射镜不符的主要因素之一,因此,本文提出了一种DMD杂散光测试及评估方法,并搭建实验装置对某一型号商用DMD进行了测试,得到其在2×2阵列模式下的杂散光分布情况。这些方法和数据对于今后利用DMD开发新型成像和光谱设备有很好的参考价值。

2 DMD结构原理及杂散光来源分析

图1为DMD的实物照片以及3×3阵列微镜单元区域的局部放大图。从图中可以看到DMD是由许多面中心位置带有微孔道结构的微小反射镜以矩形阵列的形式排列在一起构成的,在相邻微镜单元之间还留有一定间隙,以确保微镜单元在翻转时不会干涉。

图2为单个微镜单元的三维结构爆炸图以及相邻两个微镜单元分别处在两个不同极限位置时的三维模型示意图。从图中可以看到,微镜单元自上而下分别为镜面反射层、两个控制镜面反射层翻转的电极层以及一个CMOS层。其中镜面反射层位于电极层的上方,镜面反射层的下方伸出一个中空的方杆结构,方杆结构的下方被固定在了上层电极层的偏转线圈上面;偏转线圈对称分布在铰链的两侧,铰链的回转轴线方向与微镜单元的对角线方向一致,偏转线圈带动镜面反射层以铰链为回转轴在正反两个极限位置间来回切换;最下面的CMOS层负责根据上位机发送过来的控制指令找到对应的微镜单元并给其电极施加上对应的电压,使电极与偏转线圈之间产生静电吸附力,以此来驱动偏转线圈带动上层镜面反射层偏转到指定方位。由于每一个微镜单元都可以单独控制,因此可以通过编程的方式控制任意一个或者几个微镜单元按照使用者的意图偏转到指定方位,以此来实现多目标选择的效果。

图2 微镜单元三维结构示意图Fig.2 Schematic diagram of the three-dimensional structure of the micro-mirror unit

通过以上介绍可知,由于微镜单元中心孔道、边缘处的反射特性与其它位置反射特性有着较大的差异,因此这几个地方容易产生杂光;此外,由于相邻微镜单元之间存在缝隙,入射到微镜单元表面的光线会有一部分穿过缝隙照射到位于反射层下方的支撑结构上面,再经过一系列反射后以杂散光的形式散发出去。对于多目标成像光谱仪等光学仪器来说,杂散光会对仪器的分辨率、信噪比等指标产生比较大的影响,因此在使用DMD开发相关仪器时应考虑如何将杂散光对仪器性能的影响降到最低[16]。

减小杂散光对仪器性能影响最有效的办法就是先对DMD进行测试,得到其杂散光分布情况,然后再进行有针对性的补偿和校正,例如设置消光光阑、粘贴杂散光吸收膜以及喷涂消光漆等等。此外弄清杂散光分布情况对于后期图像处理环节的像元灰度值阈值确定也具有一定参考意义。

3 测试装置与测试方法

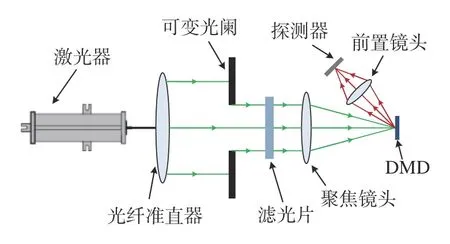

由于微镜单元尺寸较小且组合方式灵活多变,因此,常规方法检测DMD的杂散光特性会有很大的局限性,本文专门设计了一种汇聚光斑大小可调的杂散光测试装置,图3给出了该测试装置的光路示意图。如图3所示,激光器光束出射方向与掉电状态下的微镜单元反射面垂直;激光器发出的光束经扩束、孔径调整、滤光、聚焦后汇聚在DMD微镜单元反射面上,汇聚光斑大小与可变光阑的通光口径有关。当DMD的微镜单元沿顺时针方向旋转至极限位置时,入射到微镜单元上的光束会被反射至接收通道,经前置镜头聚焦后照射在探测器上。图4为测试装置的实物照片。从图4可以看到,整套测试系统由照明系统、被测DMD和成像系统组成,其中照明系统由激光器、光纤准直器、可变光阑、滤光片、聚焦镜头、DMD、DMD安装座、二维位移台以及控制板卡组成,成像系统由CMOS探测器和具有1×放大倍率的前置镜头组成。

图3 测试装置光路图Fig.3 Light path diagram of the test device

图4 测试装置实物照片Fig.4 Photo of the test device

测试使用的激光波长为632.8 nm。激光器发出的光束经过光纤准直器后被扩束成平行光,位于光纤准直器后端的可变光阑可以控制入射到75 mm焦距镜头上光束的通光孔径,准直光束经过该镜头后会在其焦平面位置形成汇聚光斑。汇聚光斑大小与前端照明系统F/#有关。当F/#相对较大时,衍射极限起主导作用,这种情况下的汇聚光斑半径r可由下列公式计算得到:

式中λ 为激光光束波长。当F/#相对较小时,几何像差起主导作用,这种情况下的汇聚光斑大小可以通过仿真分析得到。图5和图6分别给出了F/#=8以及F/#=17两种情况下的汇聚光斑大小的仿真计算结果,如图7所示,当F/#=8时,前端照明系统的几何像差会占据主导地位,此时汇聚光斑半径为37.11 μm,大体上可以完全覆盖3×3阵列区域的微镜单元。当F/#=17时,前端照明系统的衍射效应会占据主导地位,此时汇聚光斑半径为13.63 μm,大体上可以完全覆盖2×2阵列区域的微镜单元。

图5 F/#=8时的光斑大小模拟结果Fig.5 Simulation results of the spot size when F/#=8

图6 F/#=17时的光斑大小模拟结果Fig.6 Simulation results of the spot size when F/#=17

考虑到DMD微镜单元状态切换时的回转轴向方向与其对角线方向平行,因此在安装时需要将DMD旋转一定角度,以确保微镜单元回转轴线方向恰好能够垂直于光路主光线所在平面。此外为了便于调整光斑的汇聚位置,需要将DMD安装在一个可以在水平面内进行二维调整的位移平台上。

成像系统由CMOS探测器以及位于其前端的前置镜头组成。探测器选用了Pointgrey公司的Blacky S型号产品。该探测器配备了一块由日本索尼公司提供的1/2.9”尺寸传感器,其分辨率为1 440×1 080,像元中心距为3.45 μm。前置镜头选用的是基恩士公司的CA-LM0510型号产品,其主要技术参数如表1所示,在1×放大倍率以及550 nm波长条件下,该镜头的空间分辨率为3.4 μm,几乎与探测器像元尺寸一致。

表1 前置镜头主要技术参数Tab.1 Main technical parameters of the front lens

被测DMD微镜单元中心距为13.7 μm×13.7 μm,在1×放大倍率下单个微镜单元在探测器上所成的像大致需要占据4×4个像元,数量上超过两个像元的分辨极限,由此可以说明该成像系统具备对微镜单元清晰成像的能力。

测试前,先调整汇聚光斑大小,使其刚好能覆盖n×n阵列区域的微镜单元,为了表述方便,将被覆盖的n×n阵列区域微镜单元记为S1,n×n阵列区域之外微镜单元记为S2;接下来,将S1调整至指向探测器方向,记录下此时的探测器图像,并将其像元灰度值提取出来记作矩阵I1,则有:

为了表述方便,将DMD微镜单元偏转后指向探测器的一侧定义为微镜单元的“开”状态,则式中IR为只有S1处于“开”状态时前端照明系统在探测器上产生的灰度值矩阵。接下来,保持照射条件不变,将DMD所有微镜单元都调整至指向探测器的方向,记录下此时探测器图像,并将其像元灰度值提取出来记作矩阵I2,则I2表示的是在S1以及S2同时处于“开”状态时前端照明系统在探测器上产生的灰度值矩阵,此时有:

式中IS为S2处于“开”状态时前端照明系统在探测器上产生的灰度值矩阵。用公式(2)减去公式(1),得到IS的表达式为

在实际应用场合,IS的物理意义为目标区域之外微镜单元对目标区域之内微镜单元的信号干扰。

4 测量实验与结果

从DMD上随机选取一个2×2阵列微镜单元区域进行测试。测试前,先通过调整可变光阑的通光孔径使照明系统的汇聚光斑刚好能覆盖2×2区域微镜单元,接下来,分别记录仅有2×2区域处于“开”状态以及所有微镜单元处于“开”状态时的探测器图像。为了消除激光器稳定性与环境噪声对测试结果的影响,以20 ms为时间间隔连续拍摄50幅图像后取其平均值作为最终测试结果,如图7(a)(彩图见期刊电子版)和图7(b)(彩图见期刊电子版)所示。为了方便对比,将图7(a)和图7(b)像元灰度值矩阵提取出来做减法并反向合成,得到如图7(c)(彩图见期刊电子版)所示的图像。此外,为了更好地消除背景噪声,在开始测试前,以相同曝光时间分别采集10幅图像,将其平均值作为测试环境的背景噪声加以消除。

图7 实验测试结果Fig.7 Experimental test results

图8(彩图见期刊电子版)给出了仅 2×2阵列微镜单元处于“开”状态以及所有微镜单元处于“开”状态时的探测器像元灰度分布情况。考虑到汇聚光斑尺寸较小且近似为圆形中心对称图形,因此只给出了从中心位置出发一个方向的光强分布情况,如图7中箭头所示。图中X轴坐标表示探测器像元编号,编号为“零”的像元对应2×2阵列微镜单元在探测器上所成像的中心位置;Y轴表示像元的灰度值。

图8 仅有2×2阵列微镜单元处于“开”状态以及所有微镜单元处于“开”状态时的探测器像元灰度分布情况Fig.8 Grayscale distribution of detector pixels when only the 2×2 array micro-mirror unit is in the "on" state and all micro-mirror units are also in the "on" state

DMD上2×2区域微镜单元通过显微系统成像于探测器像面,DMD微镜单元与探测器像元之间存在严格的几何成像对应关系,因此可以通过探测器上光斑能量分布情况分析出DMD的成像特性。在所搭建的这个测试装置里面一个DMD微镜单元成像于4×4个探测器像元上。从图8可以看到:灰度值最大值并没有出现在与成像光斑中心位置对应的“0”号像元上,这可能与成像光斑中心刚好对应微镜单元缝隙的十字交叉位置,参与反射的有效面积较小有关;灰度值最大值出现在编号为“2”的像元上,在两种测试模式下的灰度值分别为100和93,通过分析发现编号为“2”的像元刚好对应微镜单元中心孔道位置附近,由此可以推断这可能与微镜单元中心孔道附近的反射较强有关,若想更加精细的描述DMD微镜单元成像特性需要进一步提高成像系统的放大倍率与分辨率。两种测试模式下的曲线半峰全宽(FWHM)均为4个像元左右,这表明前端照明系统绝大部分能量都能集中在测试区域范围之内,但仍会有一部分能量散落在测试区域范围之外,这部分能量会对DMD成像的边缘锐利程度产生一定影响。

接下来将2×2阵列微镜单元处于“开”状态以及所有微镜单元处于“开”状态时探测器像元灰度值做减法,得到探测器像元灰度值差值曲线,如图9 所示。图中X轴坐标表示探测器像元编号,编号为“0”的像元对应成像光斑中心位置;Y轴为两种不同测试模式下探测器像元灰度值的差值。从图9可以看到,曲线在编号为“3”和编号为“7”这两个像元位置出现了明显的下降趋势,而编号为“3” 和编号为“7”的像元均对应相邻两个微镜单元的边缘附近,由此可以说明微镜单元边缘附近的杂散光绝对强度相对较弱;杂散光绝对强度的最大值出现在编号为“2”和编号为“5”的像元上,分别对应从测试区域中心向外数第一个和第二个微镜单元的中心孔道位置附近,灰度值分别为6.86和4.01,由此可以说明与其它地方相比微镜单元中心孔道位置附近的杂散光绝对强度较强。

图9 2×2阵列微镜单元测试模式下的杂散光绝对强度分布曲线Fig.9 Absolute intensity distribution of stray light in the 2×2 array micro-mirror unit test mode

将信噪比的倒数,即杂散光强度,与有效反射光强度的比值定义为杂散光相对强度,该指标反映了杂散光强度与有效反射光强度的相对大小关系。图10给出了2×2阵列微镜单元的杂散光相对强度分布曲线。从图10可以看到,虽然测试区域内的微镜单元反射能量较强,但杂散光相对强度并不高;相反地,虽然测试区域之外微镜单元反射的能量相对较弱,但杂散光相对强度却很大,从测试区域边缘开始急剧增加,经过大约两个微镜单元后达到峰值,数值大小为293.5%,此后开始急剧下降。这说明在测试区域范围内微镜单元杂散光对有用信号影响较小,而在测试区域边缘,微镜单元杂散光对有用信号影响较大。由此可见,对于使用DMD作为多目标选择器件的光谱类仪器而言,目标选择具有较大的离散性,系统性能主要受目标区域内微镜单元杂散光影响,微镜单元上述杂散光相对强度特性可以确保仪器获得不错的信噪比。

图10 2×2阵列微镜单元测试模式下的杂散光相对强度分布曲线Fig.10 Relative intensity distribution of stray light in the 2×2 array micro-mirror unit test mode

5 结 论

为了获得DMD的真实光学特性,提出了杂散光测试方法,并搭建测试装置对2×2阵列区域微镜单元的杂散光分布情况进行了测试。测试结果表明,单个微镜单元中心孔道位置附近反射的能量较强,靠近边缘位置反射的能量则相对较弱,此外测试区域之外微镜单元也会反射一部分能量;测试区域内微镜单元杂散光绝对强度最大值出现中心孔道附近,其灰度值为6.86,紧邻测试区域微镜单元杂散光绝对强度最大值同样也出现在中心孔道附近,其灰度值为4.01,由此可以说明中心孔道位置附近的杂散光较强;测试区域内微镜单元的杂散光相对强度相对较弱,从测试区域边缘开始急剧增大,经过大约两个微镜单元后达到峰值,数值为293.5%,此后开始急剧下降。以上这些结论可为今后使用DMD研制各类仪器起到一定指导作用。

然而受成像系统放大倍率和分辨率的限制,目前还无法确定造成微镜单元不同部位反射特性不一致的具体原因,接下来可以通过选用更高分辨率的成像镜头以及探测器来开展下一步研究工作。