汽车覆盖件模具铸件加工余量的管控研究

许斌,李锐扬,李状,宋祥翔,杨达

(1.现代汽车模具(山东)有限公司,山东日照 276800;2.西南林业大学机械与交通学院,云南昆明 650224)

0 引言

汽车覆盖件冲压模具是汽车整车生产用的重要工艺装备,它通过自身特殊型面进行拉延及后工程修边、翻边、整形等工序,利用冲压设备将钢板加工成汽车覆盖件产品。现代模具加工高精度、高效率的现实需求,要求模具铸件型面具有更高的加工余量质量要求。

目前汽车覆盖件模具使用的铸件多采用实型铸造(full molding casting,FMC),又称消失模铸造(expendable pattern casting,EPC),原理是利用三维设计软件对模具进行3D设计,用可发性聚苯乙烯(EPS)或共聚物珠粒经预发泡后制成泡沫板(块),作为实型加工用原材料。利用数控机床对泡沫板块分层加工、黏合形成模具形状,后对实型进行喷刷涂料、烘干、造型、浇注,使泡沫实型逐渐分解消失,金属液体随实型的形状在砂箱中成型,冷却后得到汽车覆盖件模具铸件毛坯。

目前国内使用实型铸造方法铸造的毛坯质量与国际上发达国家的同类产品相比,还有一定差距。例如,制作实型用的泡沫原材料质量较差,实型加工、检验手段不够先进,铸造工艺控制不完善,造成国内铸件的型面余量大多在10~20 mm。与发达国家的同类产品对比,日韩等国也是采用FMC铸造方法进行铸造,但是铸件产品的型面余量大多在6~8 mm,铸件尺寸精度高、型面组织优良、硬度及耐磨性较强。

据近三年采购铸件的型面余量测量统计,模具长度在2 000~3 500 mm的MIP(made in plant) PART拉延模型面实际加工余量为5~30 mm,其中型面实际加工余量在5~13 mm的模具占比16%,在13~16 mm的模具占比52%,在16 mm以上的模具占比32%。可以看出,在采集的统计数据中,型面加工余量在16 mm以上的占比较大,造成加工车间工作量增加,加工效率降低。

1 汽车覆盖件模具铸件型面加工余量过大问题分析

从模具铸造到加工的过程中,型面加工余量误差的主要来源是整个系统的累积误差,如图1所示。

图1 铸件型面加工余量累积误差

汽车覆盖件模具铸件采用实型铸造,泡沫实型的表面质量决定了铸造完成后的铸件尺寸精度和表面粗糙度,是保证铸件合格的前提。研究表明,实型铸造的成功与否,50%在于实型,30%在于涂料,20%在于其他影响因素,可见实型的制作对铸造质量的影响最大,因此对实型加工的精度控制是确保铸件合格的一项重要任务。

文中针对影响汽车覆盖件模具铸件型面实际加工余量的实型加工余量控制作为关键控制点,应用SPC理论进行跟踪与控制,并应用PDCA循环不断对制作过程进行优化。

2 基于SPC的汽车覆盖件模具铸件实型加工过程控制研究

2.1 研究对象的选取及数据收集

组建SPC小组,对模具实型公司近期制作的25个车型MIP Part实型型面余量数值进行测量记录,结果见表1。统计后,进行控制图绘制及过程能力分析。

表1 测量结果统计 单位:mm

2.2 Xbar-S控制图的建立及分析

待分析的参数统计属性是计量型数值,在实际使用常规控制图时,经常将表述参数中心变化情况的控制图和表述参数分散情况的控制图结合使用。计算均值和标准偏差需要采用一批数据中的所有数据,采用均值和标准偏差可以为中位数和极差提供更多的分析结果信息。

(1)

=;

(2)

(3)

根据控制图可以监控工艺参数中心值的起伏变化情况。

设每组子样标准偏差的期望值和标准偏差分别为与,那么标准偏差控制图的上控制限、下控制限以及中心线可以按照如下公式进行计算。

=+3;

(4)

=;

(5)

=-3。

(6)

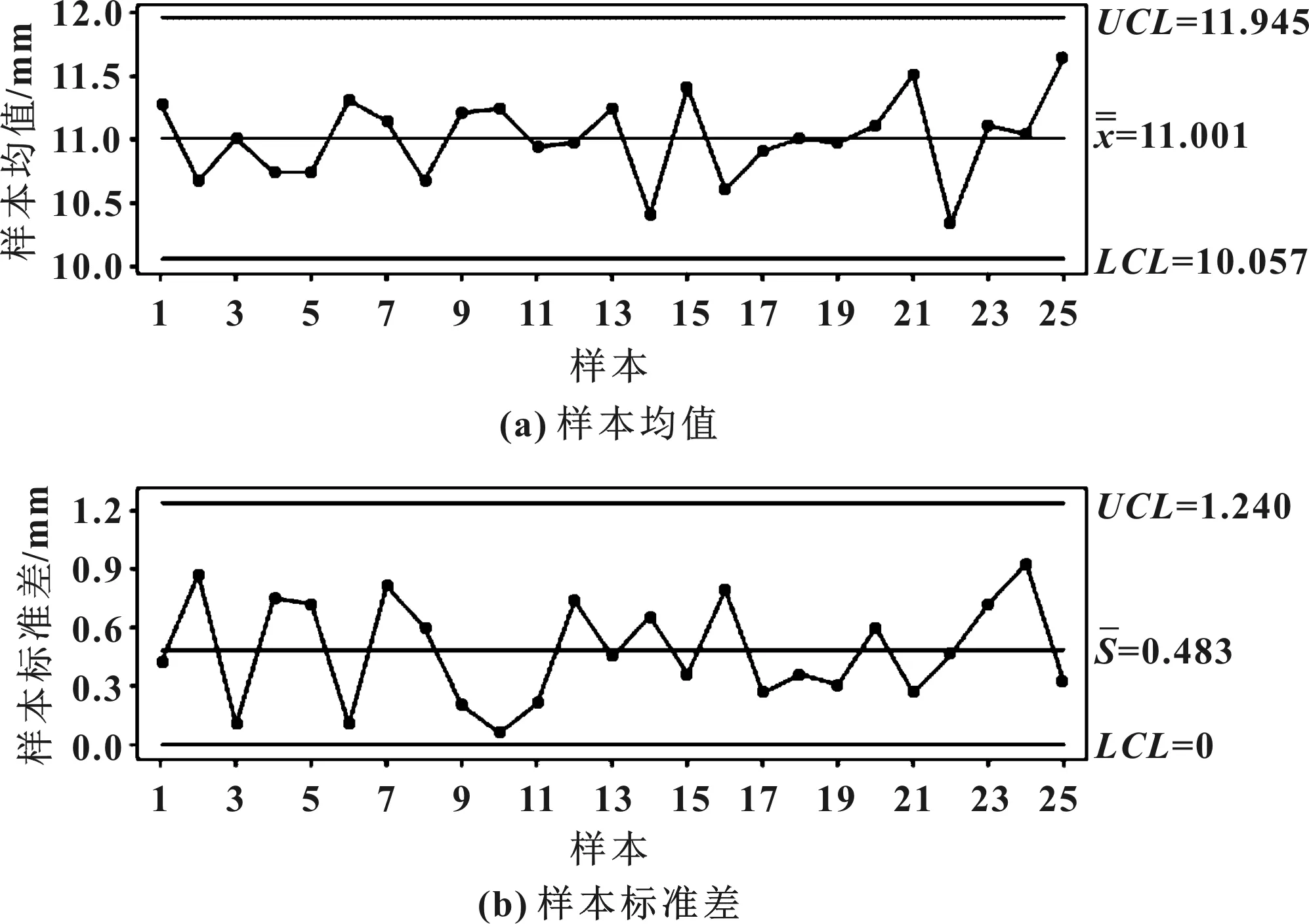

将表1中的数据输入统计分析软件,绘制出-控制图,如图2所示。

图2 模具泡沫实型型面余量的Xbar-S控制图

-控制图是由一个均值控制图和一个标准偏差控制图组成,控制图标绘子组标准差,中心线是所有子组标准差的平均值。在以上控制图中未出现黑色指示点,说明控制图为受控制状态,可以使用控制图进行解析统计结果。

控制图标绘每个子组内测量值的平均值。中心线描绘的是所有子组平均值的平均值。图2中,控制图中未显示红色标记点,表明过程均值是受控制状态。

2.3 过程能力分析

对数据正态性的检验应在分析过程能力之前进行。使用正态概率图进行检验数据的正态性时,有3种方法可以选择,分别是:Anderson-Darling(A-D检验),Kolmogorov-Smirnov(K-S检验)和Ryan-Joiner(R-J检验)。文中使用A-D检验法。

将在过程控制分析中采集到的数据进行正态性检验,使用Minitab软件制作正态概率图,得到<0.05,说明该组数据不服从正态分布。采集数据的概率分布情况,如图3所示。为便于更清晰地观察数据分布,将数据做成分布直方图,如图4所示。

图3 测量值的概率图

图4 测量值的分布直方图

由图4可见,直方图呈偏态型。该直方图显示峰偏右侧,数据分布均在规格下限以内,右侧存在超出规格上限。概率分布直方图呈偏态是由多种原因造成,结合模具公司经验分析,因铸件拉延模型面要求不能焊接,在实型制作时,在实型的型面多放加工余量,确保最终铸造的铸件型面不缺量,防止铸件因加工余量不足而重铸,以此来规避风险。

通过Box-Cox变换求得()最佳估计值为5.00,并将此组变换后的数据保存。对其重复进行一次正态检验,经检验后确认值仍小于0.05,则判定使用Box-Cox变换方法无效。继续使用Johnson方法进行变换,得到结果仍不符合正态分布。选择非正态过程能力分析功能,得到过程能力分析报告,如图5所示。

图5 测量值的过程能力分析报告

由测量值的过程能力分析报告得到=0.81,远小于1.66,表明过程能力存在严重不足,后期必须通过适当的措施来改善。

3 铸件实型加工PDCA管理持续提升

PDCA循环最早是由休哈特博士(美国质量管理专家)提出,后来被戴明采用、推广并在后期应用中普及。PDCA循环把质量管理分为计划(Plan)、执行(Do)、检查(Check)、处理(Act)4个阶段。这种方法是企业质量管理工作的一般规律。

由第2节分析可知,直方图呈偏态型,导致直接原因是实型加工人员在操作时过于保守,型面加工余量过大,缺乏工序过程控制能力意识。经现场作业规范化检查发现,现场人员拼装、粘贴作业不规范,导致实型块拼接部位粘贴不牢固、粘贴层过厚等问题。为改善以上问题,实型公司进行针对性的PDCA改善。

当实型制作公司进入改善实施阶段时,各部门根据计划和既定的目标实施项目。实型公司对各项措施进行跟踪与分析,检查改善项目在实际执行中的落实情况。

在改善的实施过程中,由于存在不可控因素导致影响改善实施情况,因此改善管理人员需时刻保持警醒,并同时积极想办法解决各种影响进度的问题。

形成例会制度,SPC小组人员通过现场或视频会议,在了解改善实施情况的同时可以掌握、协调各方的关系,避免由于各方沟通原因对实型加工改善造成影响。

4 实施SPC的效果评价

改善后,重新采集12个批次的数据,按照第2.2—2.4节步骤再次进行过程能力分析。将控制图延长后得到改善前后的-控制图,如图6所示。

图6 改善前后的Xbar-S控制图对比

由图6可以看出:

(1)改进前,样本均值大多在11.0 mm上下波动;改进后,样本均值在9.9 mm上下波动。

(2)改进前,样本标准差在0.1~1.0 mm间变化;改进后,样本标准差在0.2~0.8 mm间变化。

过程监控阶段,使用控制用-控制图,控制图使用图6中的控制限。在生产监控中,SPC小组继续抽检记录实时监控数据,发生问题时及时预警并采取相应控制措施。

将数据进行正态性检验,检验结果如图7所示。由图8测量值的正态分布直方图可知,测量值的分布形状呈正态分布,没有明显的左右倾斜现象,因此认为数据接近正态分布。

图7 测量值的正态性概率图

图8 测量值的正态分布直方图

使用Minitab软件进行过程能力分析可知,=1.62,=1.61。参照过程能力判断标准,表明此时加工能力良好,状态较稳定,后期仍需要不断改进。改善后的过程能力分析报告,如图9所示。

图9 改善后的过程能力分析报告

对比改进前后的过程能力,改进前的过程能力=0.81,改进后的过程能力=1.61,过程能力得到了很大提高。

5 结语

文中针对汽车模具企业中铸件型面实际加工余量质量不足现状,结合铸件生产工艺知识,研究适合公司模具铸件型面加工余量质量的控制方法。在实型加工过程中运用SPC理论分析实型加工数据在公差范围内,但过程能力不足,运用PDCA循环进行改善后,模具型面实际加工余量达到较高质量水平,加工效率有效提升。