离合器扭转特性对传动系统冲击问题的影响

强登科,马虎森

(陕西法士特汽车传动工程研究院 ,陕西西安 710119)

0 引言

汽车传动系统不可避免地存在传动间隙和系统弹性作用,车辆在加或减油门过程中,扭矩短时间内会出现骤升或骤降现象,间隙的存在会使得系统产生很大扭矩冲击,在齿轮啮合副、花键接触副之间出现撞击,产生令人不适的金属撞击声。且随着驾乘人员对乘坐舒适性要求的提供,对车辆噪声、振动与声振粗糙度(noise、vibration、harshness,NVH)性能表现提出更高的要求。目前,对于解决大型客车加油门及收油门瞬态工况的冲击问题具有很大挑战,需要平衡动力性、耐久性、成本及NVH性能等多方面因素,如何经济有效解决加减油门瞬态工况下的冲击问题存在很大困惑。某12 m大型客车匹配6速手动变速器,用户反馈在整车瞬态工况下,传动系统在急加减油门时各挡位产生不同程度的撞击声,尤其是松油门时出现的冲击问题,极其抱怨。文中基于AMESim软件建立了某客车3挡传动系统仿真模型,考虑系统时变刚度和间隙等非线性因素的影响,并结合实车测试对比,验证仿真模型的准确性,进而分析了离合器扭转特性对加减油门冲击现象的影响。

1 基于AMESim的传动系统仿真模型建立

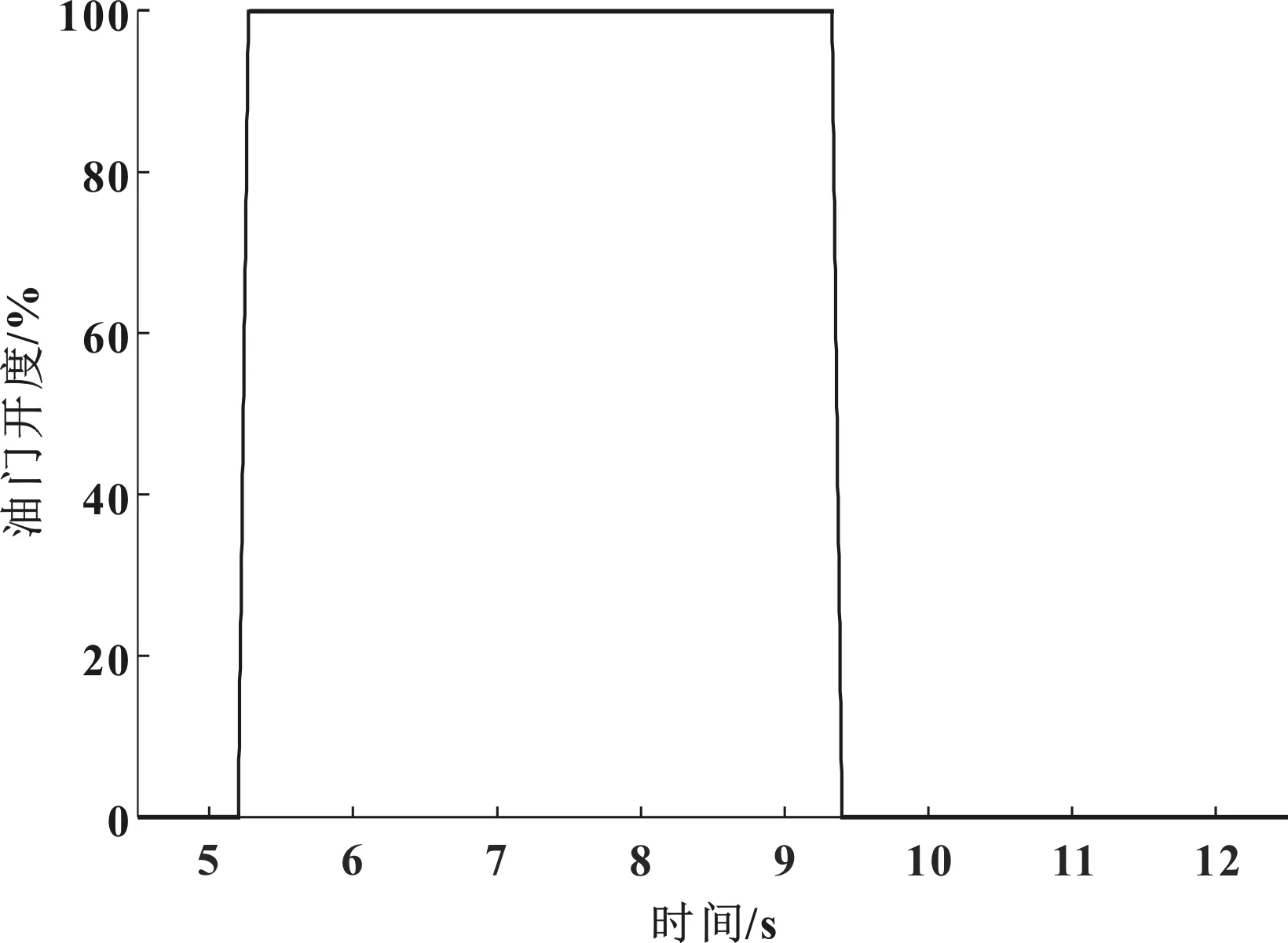

基于AMESim建立的某客车传动系统仿真分析模型,如图1所示。发动机按油门—转速—油门开度扭矩MAP数表模拟,根据图2油门开度控制信号输出扭矩。离合器从动盘按图3扭转特性曲线设定,该离合器为二级减振,一级减振为预减振部分,扭转刚度一般为几牛·米每度;二级为主减振部分,扭转刚度为几百牛·米每度。变速器和后桥按结构建立齿轮啮合模型,并考虑齿轮间隙和花键间隙。车轮和车身等效为一个转动惯量,根据经验公式设置行驶阻力。

图1 基于AMESim建立的传动系统仿真分析模型

图2 发动机油门开度控制信号

图3 离合器扭转特性曲线

2 仿真分析结果

图4为给定油门开度的发动机和变速器一轴仿真信号,可以看出在加/减油门过程中传动系统扭矩存在大幅值波动,尤其是在变速器一轴处由于传动间隙的存在,在主被动转换过程中存在较大幅值的扭矩冲击。对应图5中发动机和变速器一轴转速仿真信号,在加减油门的时候,系统转速出现几赫兹的低频大幅值波动;且在波动过程中变速器一轴端转速与发动机转速存在较大幅值的转速差,加油门时出现一处转速差,松油门时刻出现多处转速差。

图4 发动机和变速器一轴扭矩仿真信号

图5 发动机和变速器一轴转速仿真信号

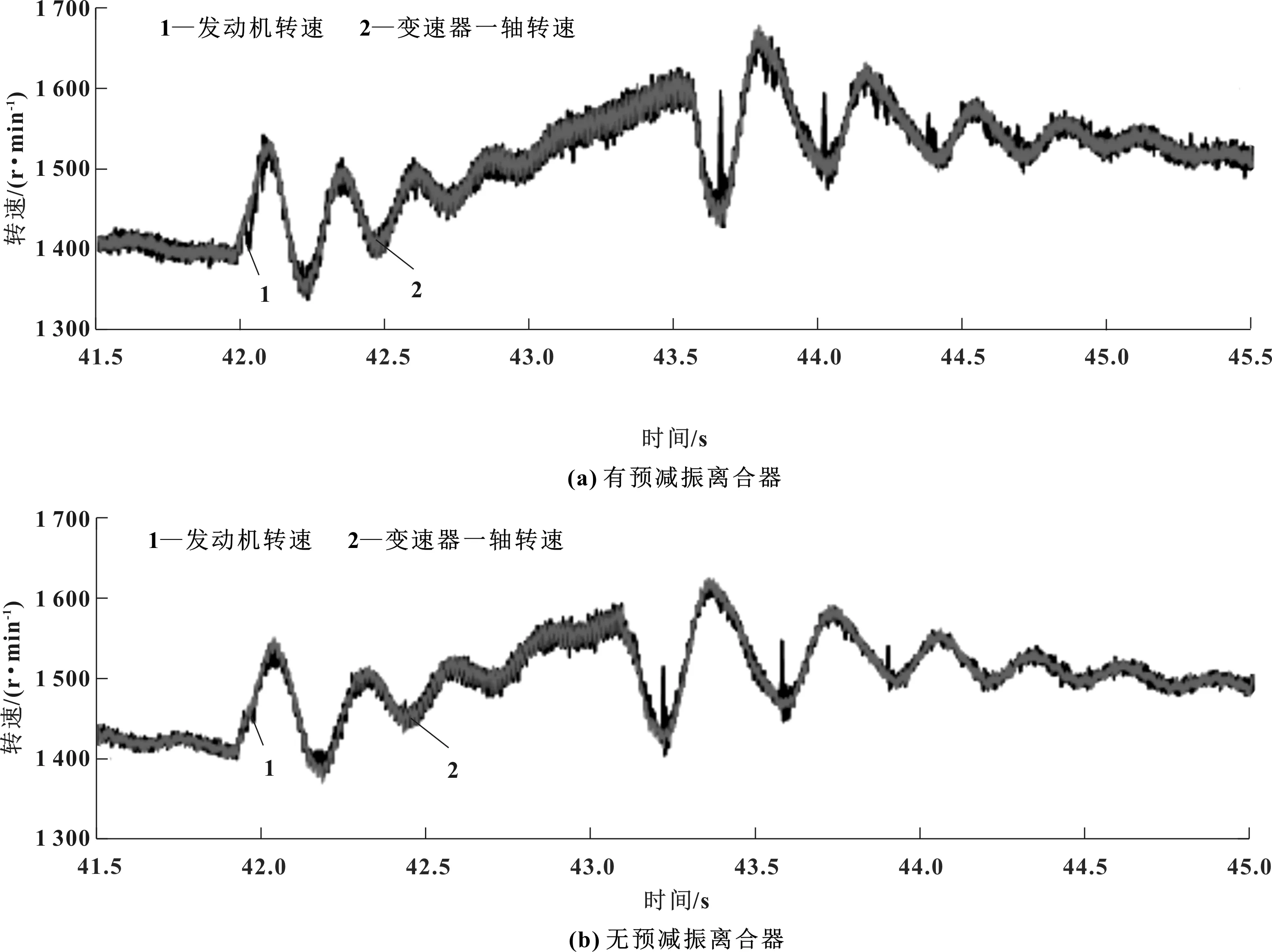

为了验证仿真模型的准确性,实车测试了有预减振离合器发动机飞轮处和变速器一轴处转速。发动机和变速器一轴转速测试信号如图6所示,由图可以看出,试验测试结果与仿真结果一致,验证了仿真模型的准确性。实车测试主观感受加油门时对应出现转速差时刻出现一次撞击声,松油门时对应转速差时刻出现2~3次的撞击声。

图6 发动机和变速器一轴转速测试信号

3 有无预减振离合器影响仿真分析

对于大型客车变速器匹配离合器,预减振弹簧部分在5°~8°的范围内,扭转刚度一般为几牛·米,相对冲击时刻扭矩而言这也是比较大间隙。为验证预减振的影响,采用不带预减振离合器和带预减振离合器分别进行仿真分析,图7为无预减振离合器扭转特性曲线。

图7 无预减振离合器扭转特性曲线

图8为有无预减振离合器工作角度仿真信号。仿真分析显示,有预减振离合器在加减油门工况下,工作角度会正反向切换,切换时刻存在明显突变;无预减振离合器则无明显变动,在波动过程中平缓变化。图9为有无预减振变速器一轴转速仿真信号。通过对比可以看出,无预减振离合器在加油门和松油门时刻变速器一轴转速变化平缓,在波动转换瞬间转速差明显降低。相比于有预减振离合器,无预减振离合器在加油门和松油门时刻转速差约有50%以上的降低。

图8 有无预减振离合器工作角度仿真信号

图9 有无预减振变速器一轴转速仿真信号

4 无预减振离合器实车效果验证

为了验证无预减振离合器对加减油门冲击问题的影响,在实车更换无预减振离合器进行实车测试和主观感受。图10为有无预减振离合器发动机和变速器一轴转速测试信号。测试数据显示,无预减振离合器在加油门时刻和松油门时刻转速差约有45%以上的降低,实车主观感受加/减油门时金属撞击声降低且从清脆变化为沉闷,相比原车匹配有预减振离合器有较明显的改善,同时也再次验证了仿真模型的正确性。

图10 有无预减振离合器发动机和变速器一轴转速测试信号

5 结语

文中通过建立某客车3挡传动系系统AMESim仿真模型,并将仿真分析结果与试验测试结果进行相互对比,验证了仿真模型的准确性和有效性。同时证明离合器扭转特性会对加减油门冲击问题产生一定影响,对于冲击问题,虽然离合器预减振刚度小,但相对而言也是主要的间隙。因此,从系统匹配角度,尽可能降低传动系统间隙,从而降低加减油门时刻的瞬态冲击响应。同时,对于传动系统匹配问题,结合测试和仿真,可以更便捷、更有效地分析问题机制并制定相应的解决方案,进一步指导传动系统匹配和整车NVH问题及性能的改进提升。