黄陵一号煤矿工作面进风顺槽破碎段围岩控制技术

索王博

(陕煤黄陵矿业有限公司一号煤矿,陕西 延安 727307)

0 引言

破碎段围岩控制长期以来一直是影响煤矿安全生产的重要问题之一[1-5],如何有效优化破碎段巷道的合理支护参数能够为矿井安全生产及合理提高经济效益带来重要意义[6-8],对此,以黄陵一号煤矿622工作面进风顺槽为主要研究背景,通过理论分析、数值模拟、现场监测等方法,对622进风顺槽巷道支护参数进行优化设计,有效解决了矿区破碎巷道支护问题。

1 工程概况

陕西陕煤黄陵矿业有限公司一号煤矿位于陕西省延安市黄陵县境内,其工业场地位于黄陵县店头镇,距店头镇建成区约1.5 km,距黄陵县城约24 km。矿区形状不规则,东西宽约10~19 km、南北长约5~21 km,井田面积为184.174 4 km2。

矿井622工作面对应上部位于圪崂寺西北部。地面标高+1 117~+1 367 m,工作面位于六盘区,六盘区位于黄陵一号煤矿北二大巷两翼,南与西一大巷相接,北邻十一、十四盘区,东接五盘区、十盘区,向西为井田边界。622工作面西接北二辅助运输巷,南为621工作面采空区,北为625进风顺槽,向东为五盘区。

本矿目前开采2号煤层,煤层平均厚度2.45 m。工作面煤层上方为直接顶粉砂岩,厚6.1 m;直接顶上方为老顶细粒砂岩,厚10 m。工作面煤层下方为砂质泥岩,厚2.5 m。622工作面进风顺槽正在掘进,掘宽4.6 m,掘高2.8 m。

2 进风顺槽支护分析

根据矿井地质资料和与井下工作人员沟通了解到,陕西陕煤黄陵矿业有限公司一号煤矿622进风顺槽400~930 m段围岩破碎掘进时支护不利条件有:①622工作面进风顺槽400~930 m处由于巷道锚杆支护参数设计不合理,导致锚杆(索)可施加的预紧力较小,无法满足支护强度需求,导致进风顺槽局部顶板破碎现象严重,金属网“网包”现象明显[3]。②622工作面顶板局部存在含水层,最大涌水量高达0.240 24 m3/h。由于富水区域隔水砂土层较薄,工作面回采导致的顶板淋水现象时有发生,进一步弱化了622工作面进风顺槽顶板围岩强度。③由于工作面回采产生的侧向支承压力较大,加之进风顺槽支护强度不足,工作面顺槽应力集中明显,顺槽围岩破坏现象严重[4]。

3 围岩控制方案

622工作面进风顺槽为直墙圆弧拱形巷道,掘进宽4.6 m,掘高2.8 m。其中进风顺槽400~900 m段围岩破碎,由于原支护方案和参数不合理,400~900 m段围岩顶板存在富水区,导致岩性抗压强度下降,又受相邻工作面采动影响顶底板移近量最大可达980 mm,两帮移近量最大可达890 mm,需对原支护方案和参数进行优化来控制巷道围岩变形量。针对622工作面进风顺槽富水顶板围岩破碎现象严重问题,设计622工作面进风顺槽补强支护方案,见表1。

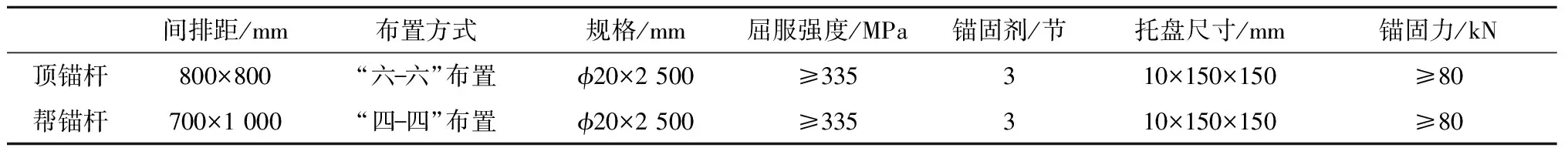

表1 622工作面进风顺槽破碎段补强支护方案Table 1 Reinforced support scheme for the fracture section of 622 working face’s intake roadway

顶板锚索设计参数为中间2根间距1 000 mm,靠近两帮2根间距1 400 mm,排距1 200 mm,采用T140型钢带配备锚索梁,锚索采用φ17.8 mm×10 300 mm钢绞线,预紧力不小于350 kN。622工作面进风顺槽破碎段锚杆、锚索布置如图1所示。

图1 622工作面进风顺槽破碎段锚杆、锚索布置Fig.1 Arrangement of bolts and anchor cables in the fracture section of 622 working face’s intake roadway

4 数值模拟分析

4.1 模型建立

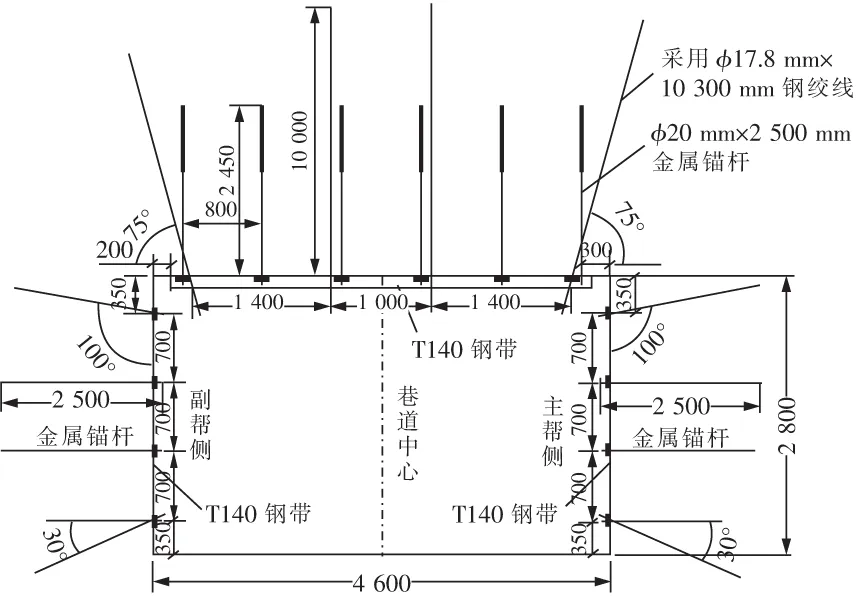

模拟采用FLAC3D数值模拟软件,对模型施加摩尔库伦本构关系,计算模型尺寸为55 m×4 m×44 m,由于本研究主要针对掘进期间巷道变形特征情况,一般的巷道塑性变形破坏的主要影响范围为3~5倍的巷道尺寸,黄陵一号煤矿622进风顺槽为4.8 m×3.6 m,故在巷道的主要影响范围内对模型网格细化,次要影响范围逐渐扩大网格。最终建立模型132 640个单元,150 039个节点,数值模拟模型图如图2所示。

图2 数值模拟模型Fig.2 Numerical simulation model

4.2 模型边界条件及模拟方案

对模型前后左右4个方向限制位移,对模型下底面固支,同时在模型上顶面施加均布载荷以模拟未建模的基岩层对模型产生的重力影响,同时对模型施加自重应力场,对模型开挖巷道后的应力重新分布进行分析。

由于本模型仅分析掘进时期巷道的主要变化,故在初始地应力场平衡后直接对巷道部分进行开挖,平衡后对巷道的垂直应力及塑性破坏范围进行分析。

4.3 模拟结果分析

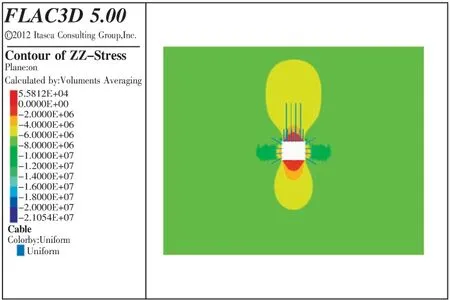

图3为622进风顺槽掘进时期应力云图。由图3可知,巷道围岩应力整体呈“驼峰”状,在巷道两帮角处出现最大应力集中区,应力峰值约为21 MPa。分析认为,在掘进过程中,巷道两帮帮角处首先出现应力集中现象,随着应力超过屈服极限,巷道围岩发生破碎;巷道底角进一步出现应力集中,但集中程度较小,底板围岩相对完整。

图3 622进风顺槽垂直应力云图Fig.3 Vertical stress cloud diagram of 622 intake roadway

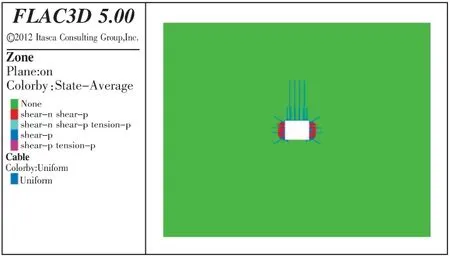

图4为巷道掘进时期塑性区分布云图。由图4可知,掘进期间,巷道顶底板围岩基本未发生塑性破坏,主要的破碎区域出现在巷道两帮部,整体来说,上下两帮破碎程度较为类似,与垂直应力分析结果较为一致。

图4 622进风顺槽塑性区分布云图Fig.4 Cloud map of plastic zone distribution in 622 intake roadway

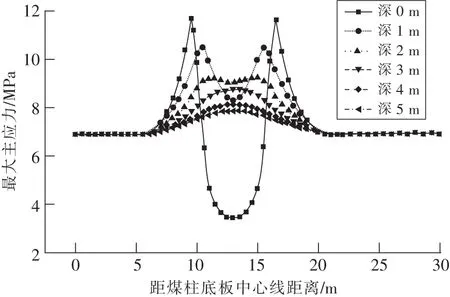

图5为622工作面进风顺槽在掘进过程中底板岩层最大主应力分布曲线。由图5掘进影响阶段围岩最大主应力变化曲线可以看出,622进风顺槽自煤柱帮向回采帮方向应力集中趋势基本表现为先上升后下降,再上升再下降的趋势,整体来说,巷道的最大主应力最小值为3.43 MPa,此时,由于应力已经释放,可以认为巷道底板围岩发生破坏,随着底板深度不断增大,最大主应力数值不断上升,表明围岩逐渐积聚应力,围岩完整,状态良好。

图5 622进风顺槽最大主应力曲线Fig.5 Maximum principal stress curve of 622 intake roadway

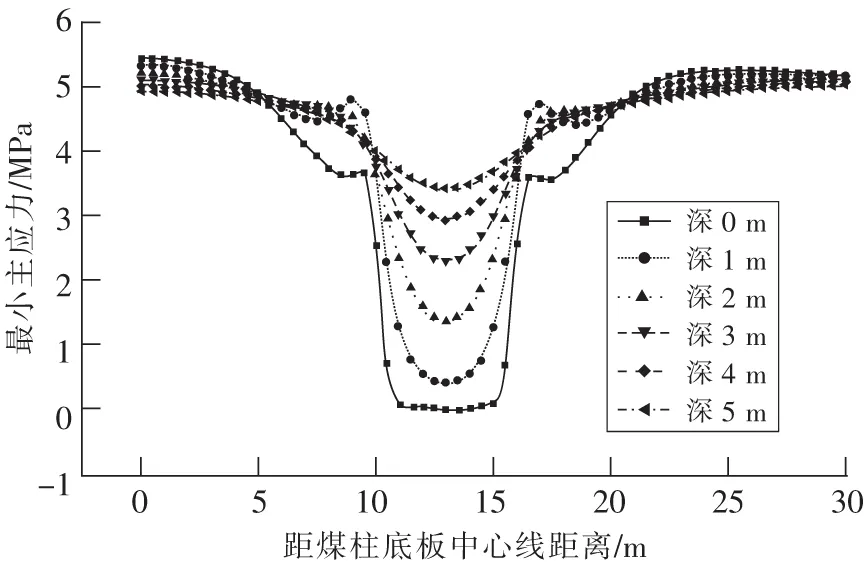

由图6掘进影响阶段围岩最小主应力变化曲线可以看出,底板岩层最小主应力变化曲线同样呈现出“抛物线”式变化趋势。随着底板深度的不断增大,底板围岩应力不断增大。由此可见,底板浅部围岩发生破坏,深部围岩相对完整,与应力结果显示一致。

图6 622进风顺槽最小主应力曲线Fig.6 Minimum principal stress curve of 622 intake roadway

由巷道底板最大主应力和最小主应力变化曲线可以看出,进风顺槽在掘进过程中巷道周围围岩应力普遍不大,受掘进应力的影响也比较小,底板0~1 m范围内有小范围的变形破坏,采用普通的锚杆支护方式便可以控制巷道周围围岩应力。

5 支护效果分析

5.1 测点的布置

为了检验设计黄陵矿业有限公司一号煤矿622工作面进风顺槽400~900 m围岩破碎段控制效果,监测622工作面进风顺槽锚杆锚索支护巷道围岩变形量,采用十字布点法[9-14],对622工作面进风顺槽的巷道围岩变形情况进行现场实测,监测周期共计45 d,每2天监测一次。

5.2 观测结果

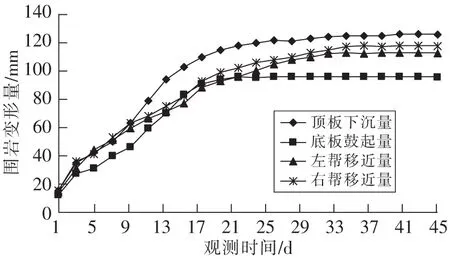

图7为622进风顺槽破碎段围岩位移曲线图。从图7可以看出进风顺槽顶板、底板、两帮围岩变形量在1~20 d内增加明显,在20 d后围岩变形量开始趋于稳定,其中顶板下沉量最大,稳定在125 mm。左帮移近量稳定在105 mm,右帮移近量稳定在110 mm,底鼓量稳定在88 mm。

图7 622进风顺槽破碎段围岩位移曲线Fig.7 Displacement curve of surrounding rock in the fracture section of 622 intake roadway

6 结论

(1)针对黄陵矿业有限公司一号煤矿622工作面进风顺槽具体的工程地质概况,分析总结了622工作面进风顺槽400~900 m处围岩破碎段巷道变形影响原因,提出采用补强支护的方法,对围岩破碎段进行补强支护。

(2)通过对622进风顺槽掘进期间的数值模拟结果进行分析发现,622工作面进风顺槽在掘进期间帮部破坏较为严重,破坏顺序是由巷道顶帮角先发生破坏,进而巷道底板帮角发生破坏,整体而言,巷道的顶底板破坏现象较小,应力集中区域主要集中在巷道帮角位置,通过补强支护的方法对622进风顺槽破碎段围岩进行支护可以在一定程度解决巷道围岩破碎问题。

(3)通过对原支护方案和参数进行优化,并在622工作面进风顺槽破碎段内布置2个测点,观测数据表明,与未采取补强支护前相比,采取补强支护措施后,巷道顶板下沉量基本维持在213 mm左右,两帮移进量基本保持为215 mm左右,保证了巷道围岩完整性。

——以淮南矿区为例