永磁材料磨削集中供液工艺技术研究

陈 华,费军辉,张 轲

(宁波韵升股份有限公司,浙江 宁波 315800)

在磁性材料加工技术领域,磨削是广泛使用的机械加工手段。磨削后的产品需要进行超声波清洗,清洗设备一般每周需要更换一次清洗液以保证产品表面的清洁度[1]。磨削加工和清洗过程中,液压油、皂化液及各种漂浮固体颗粒不可避免地进入磨削液系统和清洗系统。微生物滋生是造成液体变质的主要原因,若不对切削液中有机物的总量加以控制,不仅会造成切削性能下降,还会影响操作员工的身体健康。

永磁材料经磨削加工后的磨屑(磁材行业俗称磁泥)主要为砂轮和磁材粉末的混合物。磁材含有大量镝、铽、钬等稀土成分,一个磨床车间一般每月可产出约20 t干磁泥,每月回收磁泥的经济价值为120万~140万元,因此具有较高的经济回收利用价值。磁泥在供液池中自然沉淀,如不及时清淤,沉淀在底层的磁泥会逐渐脱水硬化成石块状,给人工清淤造成极大困难。人工下池收集磁泥(清淤)不仅具有一定的工作风险(封闭空间作业),而且人员劳动强度极大,工作环境恶劣。因此,将磁泥从磨削液中分离出来的同时降低工人的劳动强度,改善工作环境,尽可能地减少磨削液的损耗是一项重要的技术课题。

1 技术方案的选择

1.1 除油杀菌技术方案的选择

液面浮油收集的物理技术手段主要有浮动式浮油收集器、刮油器等。浮动式浮油收集器采用“浮球+堰式收集口”的形式,采用气动隔膜泵为动力将液面的浮油收集到专用的油水分离设备中。刮油器则通过不锈钢带或收油管在水面上将浮油和杂质带出,然后用刮片将钢带或收油管上的浮油刮除。经对比试验,浮动式浮油收集器由于堰式收集口的孔径较小,因此容易被液面上漂浮的固体颗粒堵塞,导致除油工作失效,而刮油器对水体漂浮颗粒不敏感,既能收集液面浮油又能清除液面漂浮的微小颗粒固体杂质。因此,优先采用刮油器处理供液池水体表面的浮油和杂质。

磨削液的水体消毒主要有紫外线消毒和臭氧消毒等技术手段[2]。紫外线消毒是一种利用低压汞灯发出紫外线杀死病毒和细菌的一种方法。它属于一种物理方法,不用向水中添加任何物质,也不会残留任何物质。只要磨削液水体透光率较好,就可以使用紫外线消毒的方式。臭氧消毒是一种强氧化剂,以氧原子的氧化作用破坏微生物膜的结构,从而实现杀菌作用。磨床车间的集中供液系统一般需同时向20~30台磨床提供磨削液,每小时的流量需求为80~100 m3,在流量较大的集中供液系统中,过流式紫外线消毒设备一次性投资成本较低且占地面积相对较小,性价比较高。因此,优先采用过流式紫外线消毒工艺。

1.2 固液分离技术方案的选择

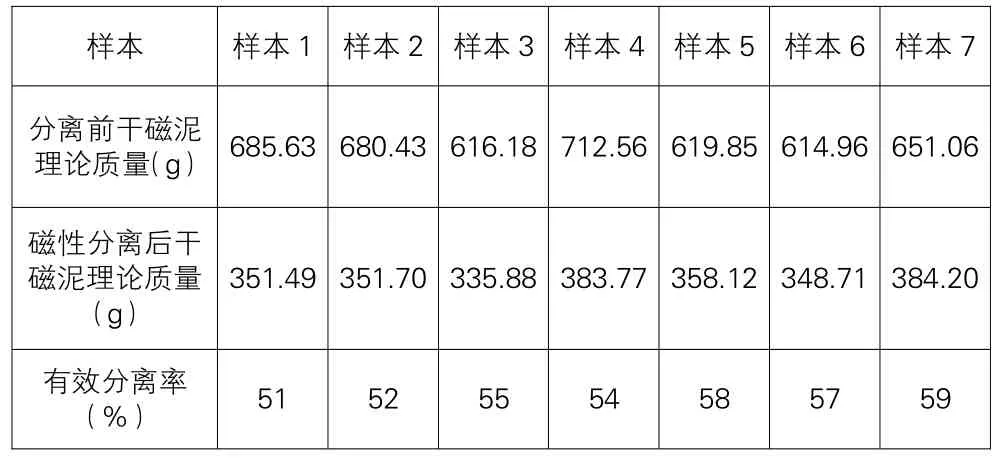

目前,固液分离的技术手段主要分为磁性分离、离心沉降过滤、压滤[3]。刮板式磁性分离器在磁材机械加工中广泛使用。一般串接在磨床和水箱之间,磨削液经磁性分离后流入水箱多级沉淀,再经水泵抽回机床。经测试,刮板式磁性分离器的有效分离率为50%~60%,剩余的40%~50%磁泥会流入水箱沉淀。测试数据见表1。

表1 磁性分离器有效分离率

卧螺式离心机设备的原理是利用高速旋转产生的离心力将比重较大的颗粒沉积在转鼓内壁上,与转鼓做相对运动的螺旋叶片将沉积在转鼓内壁的固相刮下,并推出排渣口[4]。该设备产出的固相含水率和液相的浊度两项参数指标是相互制约的,具体表现如下:①当取水口设定靠近轴心时,液相相对较清,但是固相含水率较高;②当取水口设定靠近转鼓内壁时,液相相对较浑浊,但是固相含水率较低。

经试验,在不采用絮凝剂的情况下,离心沉降工艺正常工况下所获得的水质,从肉眼观察较为浑浊(过滤后的磨削液含有较多磁泥)。压滤的工作原理是通过压力泵将泥浆压入相邻两滤板形成的密闭滤室中,使滤布两面形成压力差,从而实现固液分离。磨削液的浊度主要取决于滤布的目数,分离过滤后的滤饼(固相产物)含水率一般在25%~40%。

综上,如果将磁性分离器安装在集中供液系统的地沟和沉淀池之间,则依然会有部分比例的磁泥流入沉淀池,造成池底磁泥淤积[4]。由于车间设备多,每台机床配置磁性分离器不仅投资成本高,维修频率和费用也会增加,因此磁性分离器不宜用于集中供液系统。卧螺式离心机如果不采用絮凝剂,分离后的磨削液较为浑浊,无法满足磨削加工的要求,而采用絮凝剂会提高使用成本(药粉添加)且可能会改变磨削液的配比浓度,进而影响加工工艺。压滤工艺分离后的磨削液较为清澈明亮,可直接用于磨削加工的冷却和润滑,并且滤饼(固体产物)的含水率较低,因此磨削液的固液分离优先采用压滤工艺。

2 集中供液系统

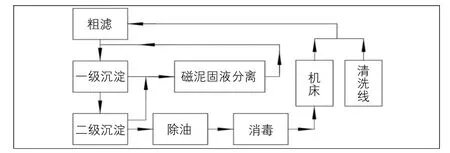

永磁材料磨削和清洗的集中供液系统工艺路线如图1所示。供液系统划分为两个工作模块,分别为内循环工作模块和固液分离工作模块。具体功能见表2。

图1 工艺路线图

表2 工作模块功能表

2.1 内循环工作模块

清洗烘干线使用的清洗液使用一定周期后,废液排入回流地沟进入集中供液系统。由于压滤后的磁泥含有30%的水分率,因此清洗废液可以补偿该部分的切削液流失,使沉淀池内的切削液的总水量基本保持在一个平衡不变的状态。内循环工作模块主要由回流地沟1、一级沉淀池2、二级沉淀池3、热泵冷却系统4、主水泵机组5、油水分离系统6、消毒杀菌系统7组成。下面结合图2介绍集中供液系统工作原理。

图2 集中供液系统原理图

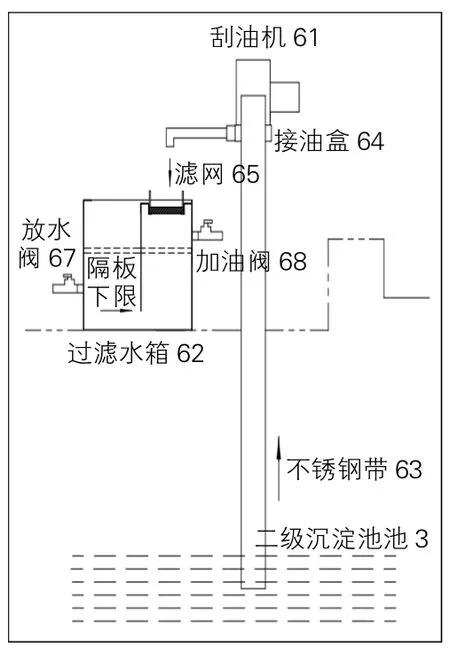

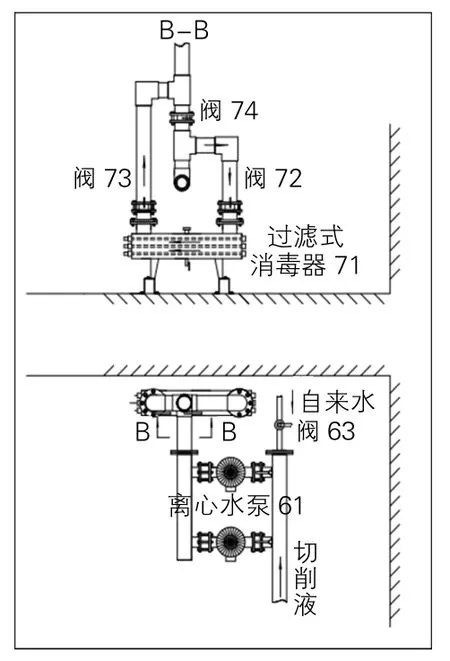

清洗废液排入回流地沟1与磨削液在地沟内混合后一起回流至一级沉淀池2。沉淀池入口装有吊篮式滤网粗滤水体中较大颗粒的杂物。一、二级沉淀池之间临近水面处有圆孔贯通。二级沉淀池内安装有热泵冷却系统4。热泵冷却系统4由热泵机组41和冷媒盘管42组成。为防止主水泵机组5吸真空,在进口总管路的末端安装有止回阀52。同时,在进口管路的中段安装有止回阀53。当管路末端的止回阀52因意外失效,管路内进入空气时,可打开止回阀53,自来水进入管路排出空气后,离心水泵即可正常启动。油水分离系统6安装在二级沉淀池3上方,包含刮油机61和过滤水箱62。如图3所示,刮油机钢带将液面的浮油、漂浮固体颗粒一起刮入接油盒64中。接油盒底部以软管接入到过滤水箱62。过滤水箱箱体以密封隔板为界分左右两层,底部相通。右侧上部安装有一层滤网65,用于分离固体颗粒。浮油比重较轻,漂浮在水箱右侧的上表面,而左侧的水箱内则全部为切削液。定期打开阀67,即可将切削液回流至沉淀池内。浮油则通过打开放油阀68,排至油壶。消毒杀菌系统7接于主水泵机组5出口端,如消毒器需要维修,可关闭过流式紫外线消毒器进、出口的截止阀72、73,同时开启三通管路上的旁通截止阀74,切削液直接进入给水管路8,则维修工作不会影响车间正常生产(如图4所示)。

图3 油水分离系统结构图

图4 主水泵机组、紫外线消毒系统结构图

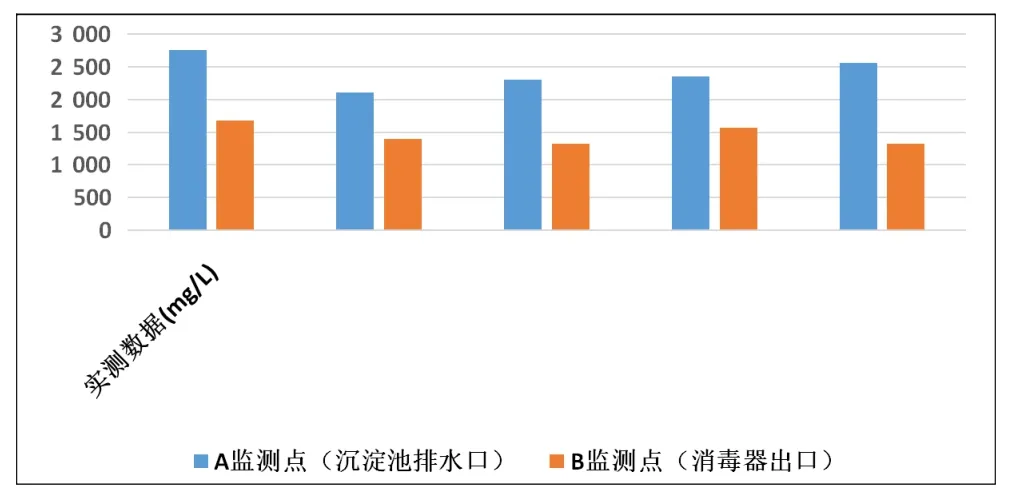

化学需氧量COD指标通过测试水中有机物的含量评估水体受污染的程度。操作人员每月分别在沉淀池的排水口和消毒器出口两个监测点取样进行化学需氧量COD测试。通过将切削液稀释20倍后,将20 mL稀释液与COD试剂混合后消解处理2 h,测定COD参数。5个月的监测点数据如图5所示。

图5 化学需氧量COD指标

由图5可见,排入沉淀池的切削液COD指数始终稳定在2 100~2 700 mg/L,经过紫外线消毒后的切削液COD指数有明显下降的趋势,但稳定在1 500 mg/L左右。水体中有机物的含量得到有效控制。

2.2 固液分离工作模块

固液分离工作模块由给水管路系统8、压滤系统9、隔膜泵进口管路冲洗清淤系统10组成。为提高固液分离效率,压滤作业仅需针对沉淀池底部的泥浆进行固液分离。为避免自吸泵85将水池底部的泥浆抽入备用水池,一、二级沉淀池均采用图6所示的浮球式吸水口的结构。

图6 浮动式吸水口

吸水口固定在三角板上,三角板依靠3个金属浮球漂浮在水平面上。吸水口末端位于水平面以下约0.5 m处,吸水口的另一端与自吸泵的管路相连。在压滤作业前,将主水泵机组5停机(内循环模块停止工作),调整给水系统三通阀组位置,然后启动自吸泵85将沉淀池的水体抽至备用水池86中。待沉淀池底部磁泥基本快露出水面时,自吸泵停机,开始压滤作业。压滤系统由气动隔膜泵91和板框式压滤机92组成。隔膜泵将沉淀池底部的泥浆抽入板框式压滤机98的滤室中,切削液穿过滤布流入清水池11,磁泥则被留在压滤机滤室中。压滤工艺针对滤渣压缩性大或接近不可压缩的悬浮液都能适用,但是不能对发硬结块的磁泥进行压滤。因此,压滤作业须在磁泥尚处于泥浆(悬浮液)形态时定期(每月2次)进行。气动隔膜泵的自吸能力较强,压滤过程中进口管路的支路充满了泥浆。压滤作业结束后如不及时清理进口管路,管路极易被干涸的泥浆堵塞。自吸泵13出口并联阀14和阀15。打开阀14,关闭阀15和隔膜泵进口阀93、94,可分别冲洗一级、二级沉淀池和备用水池中的隔膜泵进口管路。打开阀15,关闭阀14,可将清水泵送至沉淀池。为防止因压滤清水池抽干导致水泵烧毁,在水泵控制回路中采用重锤+浮球控制其自动停机。隔膜泵进口管路冲洗清淤系统有两个作用:①将固液分离后所得的清水从压滤清水池11传输到沉淀池中;②冲洗气动隔膜泵进口管路中的支路,预防管路堵塞。

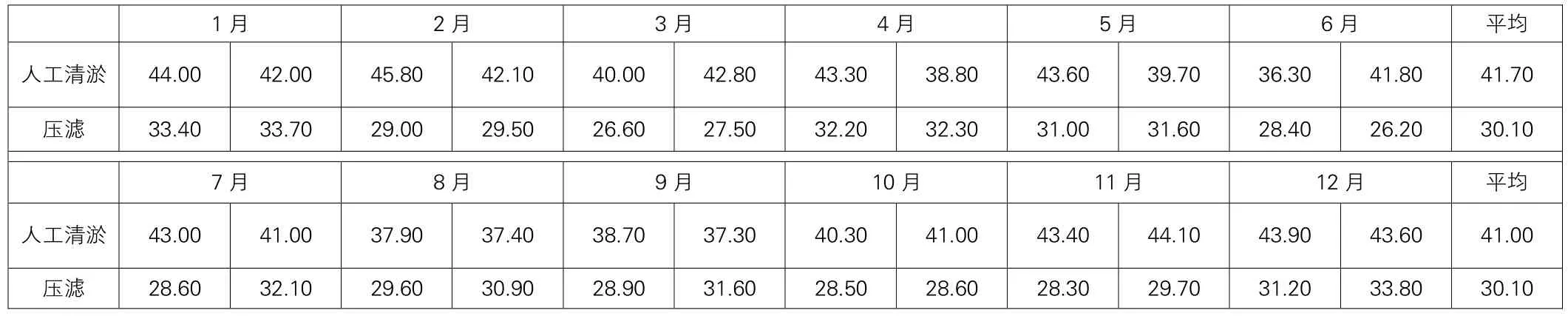

通过采用真空烘箱高温250°、4 h的烘烤后,称取干、湿磁泥质量变化,对人工清淤和压滤作业磁泥的含水率进行对比[5],数据见表2。

表2 2种工艺的磁泥含水率(单位:%)

压滤后的磁泥相对于人工清淤的磁泥含水率下降约10%,切削液损耗下降明显。

3 结论

磨削液循环系统主要采用了以下4项关键技术。

(1)采用集中式供液系统回用清洗废液的方法,解决清洗废液环保处理的问题。

(2)采用油水分离和紫外线消毒的方法,消除了切削液因水体变质生成胶质黏稠物的条件,从根本上解决了胶质黏稠物堵塞压滤机滤布造成压滤作业失效的工艺难题。

(3)通过在刮油器接油盒底部串接具备二次油水分离功能(重力沉降原理)的过滤水箱,解决了刮油器在油水分离过程中切削液损耗较大的工艺难题。

(4)通过定期压滤使操作人员不需要进入池底的密闭空间对沉淀池的磁泥进行清淤,只需要将滤饼从设备中取出、转运即可,从而降低清淤劳动强度、提高工作效率和生产安全性。

集中供液系统实现了加工过程的污水零排放,同时采用了一种行之有效的固液分离工艺,员工不再需要进行高强度的下池清淤,降低了工人的劳动强度,提高了工作效率和生产安全性。切削液COD指标得到了有效控制,再未发现车间操作员工的裸露皮肤有因为沾染切削液发生过敏的问题。