纤维素纤维水工混凝土力学与抗渗试验研究

靳 璐

(新疆水利水电勘测设计研究院 检测试验研究中心,乌鲁木齐 830000)

1 概 述

随着我国水利工程建设规模的不断提升,大型地下洞室工程的数量不断增多。在地下洞室工程建设领域,衬砌结构渗漏水已经成为通病,不仅影响到工程建设的顺利进行,同时也给后期的运行安全造成诸多困扰。从其原因和具体表征来看,衬砌结构开裂造成的渗漏水主要出现在浇筑后的服役阶段,偶尔也会出现在浇筑期间[1]。因此,地下洞室工程的结构抗渗防水就成为工程设计和建设中所面监的重要问题。在具体施工过程中,一般采用多道设防、以防为主、刚柔结合、因地制宜、综合治理的原则[2],建立混凝土衬砌结构的自防水体系,通过优化混凝土材料及配合比,减少混凝土施工和工程运行期间的裂缝产生,提升衬砌结构的抗渗防水性能。在当前的水工混凝土防裂抗渗研究领域,纤维混凝土是重要的发展方向,而目前应用最为广泛的是钢纤维混凝土和聚丙烯纤维混凝土[3]。但是,相关研究表明,纤维素纤维混凝土与上述两种纤维混凝土相比,其抗裂防渗性能更佳[4]。基于此,本文通过室内试验的方式,探讨不同纤维素纤维和膨胀剂掺量对混凝土力学性能和抗渗性能的影响,以期为相关研究和工程应用提供必要的支持和借鉴。

2 材料与方法

2.1 试验材料

水泥是水工混凝土的主要胶凝材料,对混凝土的物理力学性能和抗渗性具有重要影响。此次试验配置的是C40水工抗渗防水混凝土,因此选用海螺水泥厂出品的P.O42.5普通硅酸盐水泥。经抽样试验,水泥样品的初凝时间为180 min,终凝时间为225 min,28 d抗压强度为52.3 MPa,28 d抗折强度为8.8 MPa,比表面积为368.4 m2/kg。

试验用细骨料为级配良好、质地坚硬的河沙,其粒径不大于4.75 mm,细度模数在2.73~2.85之间,含泥量小于1.6%;试验用粗骨料为5~20 mm的连续级配人工石灰岩碎石,其堆积密度为1 450 kg/m3,压碎指标为5.8%,各项指标均满足试验要求。

水工混凝土制作中可以用一定量的粉煤灰代替水泥,不仅可以提高混凝土的绿色环保属性,还可以改善水工混凝土的物理力学性能和耐久性。此次试验中采用的是平圩电厂生产的Ⅱ级粉煤灰,其细度模数为14%,需水量为98.7%,烧失量为2.25%,安定性良好。

在水工混凝土中加入适量的膨胀剂,可以使混凝土在硬化过程中产生一定量的膨胀,抵消混凝土的干缩效应,对防止混凝土的收缩开裂具有重要作用[5]。结合水工混凝土的工作环境,此次试验选用的是合肥庐江创科牌膨胀剂,主要成分是氧化钙、氧化镁、铝酸钙熟料、硫铝酸钙熟料,具有低掺高效的特点。

试验用纤维素纤维为武汉鼎强牌纤维素纤维,是选取高寒地区的特殊植物纤维经过机械加工和化学处理制成,具有良好的亲水性和高弹性模量,可以有效防止混凝土的收缩裂缝。经过样品检验,其密度为1.1 g/cm3、长度为2~3 mm、抗拉强度为950 MPa,弹性模量为9.2 GPa,极限伸长率为25%。

试验用减水剂为江苏苏博特公司出品的聚羟酸高性能减水剂;试验用水为普通自来水。

2.2 试验方案和配合比

结合试验场地以及各因素对混凝土物理力学性能和抗渗性的影响,此次试验中选择纤维素纤维和膨胀剂含量为主要变量[6],设计0、10和20 kg/m3共3种不同水平的膨胀剂含量以及0、0.5、1.0、1.5和2.0 kg/m3共5种不同水平的纤维素纤维含量进行试验。混凝土材料的水胶比为0.35,砂率为40%,水泥用量为285 kg/m3,粉煤灰用量为38 kg/m3,粗细骨料用量为726.9 kg/m3,粗骨料用量为1 090.3 kg/m3,用水量为172.4 kg/m3,减水剂用量为3.22 kg/m3。

2.3 试件制作

按照不同方案的配合比称量好材料,利用二次投料预拌水泥砂浆法进行混凝土的制作,目的是实现各种材料的充分搅拌和均匀混合[7]。首先,将粗、细骨料导入搅拌机搅拌并均匀撒入纤维素纤维,然后继续搅拌1 min;将水泥、粉煤灰、膨胀剂倒入搅拌机,搅拌3 min;最后,将减水剂和水倒入搅拌机搅拌1.5 min。将拌制好的混凝土倒入试模,然后放在振动台上充分振捣,完毕之后用灰刀将表面抹平,放在背阴处静置24 h拆模编号,再放进标准养护室养护至试验规定龄期。

2.4 试验方法

在抗压和抗折强度试验之前,应该取出试件并擦拭表面水分晾干。试验采用CSS-YAW3000电液伺服万能试验机进行。抗压试验的加载速率为0.5 MPa/s;抗折试验的加载速率为0.08 MPa/s。

试验中的抗渗性试验采用渗透高度法进行。试验中,将试件在0.8 MPa的恒定水压下维持24 h,每个试件均布测量10个测点的渗水高度,每组试验测试6个试样,将其均值作为最终试验结果,然后计算获取试样的相对渗透系数[8]。

3 试验结果与分析

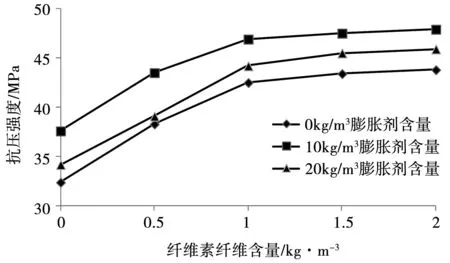

3.1 抗压强度

对不同膨胀剂含量和纤维素纤维含量试件的抗压强度进行测试,结果见图1。由图1可知,试件的抗压强度随着纤维素纤维含量的增加呈现出先迅速增加、后逐渐趋于平稳的变化趋势。究其原因,主要是添加高弹模的纤维素纤维之后,混凝土的整体性可以得到显著提升,并表现为抗压强度的增加。但是,随着纤维素纤维含量的进一步增大,拌和过程中纤维的均匀度会受到一定的影响,因此抗压强度的提升明显趋缓。从抗压强度试验结果和经济性考虑,纤维素纤维的掺量以1.0 kg/m3为最佳。从不同膨胀剂含量的试验结果来看,试件的抗压强度随着膨胀剂含量的增加呈现出先增大、后减小的变化特点。究其原因,主要是添加一定量的膨胀剂有助于提高混凝土的密实度,进而提高试件的抗压强度,而过量的膨胀剂掺入反而会改变混凝土的内部结构,不利于抗压强度的进一步提高。

图1 抗压强度随纤维素纤维含量变化曲线

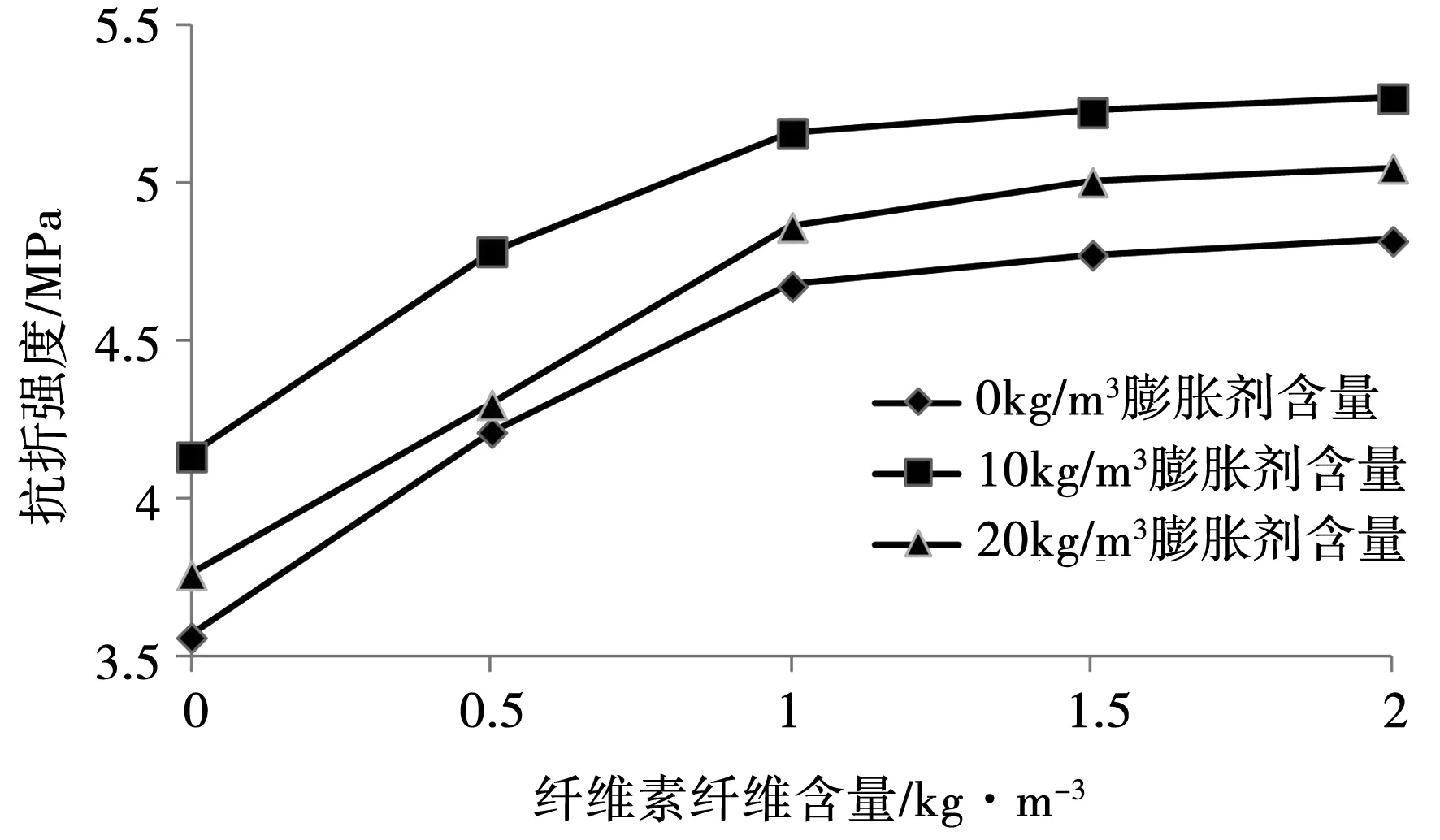

3.2 抗折强度

对不同膨胀剂含量和纤维素纤维含量试件的抗折强度进行测试,结果见图2。由图2可知,抗折强度的变化特征与抗压强度类似。首先,试件的抗折强度随着纤维素纤维含量的增加呈现出先迅速增加、后逐渐趋于平稳的变化特征,随着膨胀剂含量的增加呈现出先增加、后减小的变化特点,其原因也与抗压强度类似,这里不再敷述。因此,从抗折性能和经济性的视角来看,在纤维素纤维抗裂混凝土的设计来看,推荐1.0 kg/m3的纤维素纤维含量和10 kg/m3的膨胀剂含量。

图2 抗折强度随纤维素纤维含量变化曲线

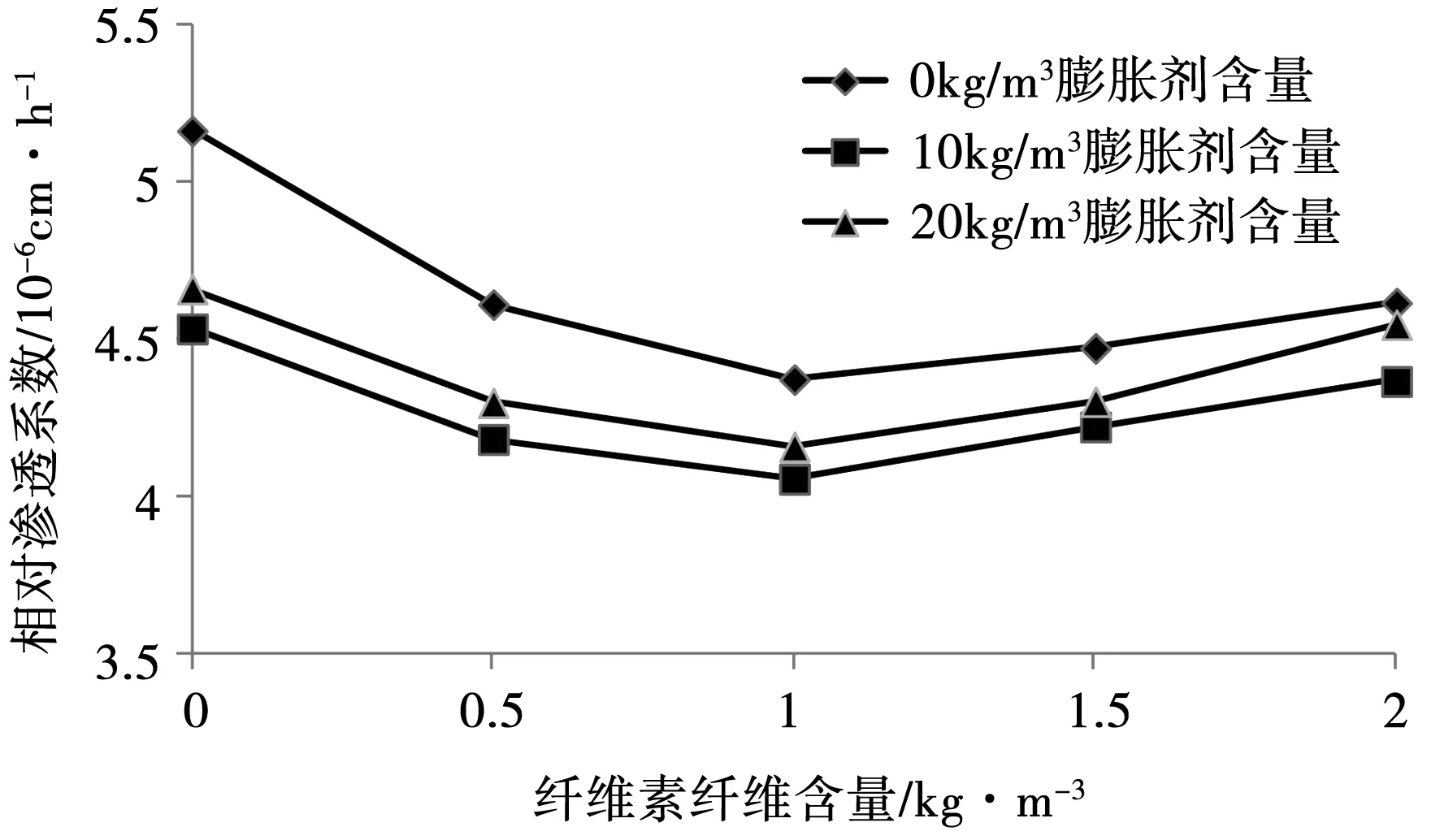

3.3 抗渗性

对不同膨胀剂含量和纤维素纤维含量试件的抗折强度进行测试,结果见图3。由图3可知,不同膨胀剂含量下的混凝土试件的相对渗透系数随着纤维素纤维含量的增加呈现出先迅速减小、后缓慢增加的变化特征。究其原因,主要是随着纤维素纤维含量的增加,混凝土的抗压和抗折强度明显增大,抗裂性能明显增强,因此混凝土内部的孔隙和微裂缝明显减少,试件的相对渗透系数迅速减小。但是,随着纤维素纤维掺量的进一步增加,纤维素纤维在混凝土内部的分布均匀度会受到影响,特别是掺量过高的话,会出现在混凝土内部聚团现象,反而不利于混凝土内部密实度的提升,因此造成相对渗透系数的缓慢增加。从不同的膨胀剂含量来看,试件的相对渗透系数随膨胀剂含量也呈现出先减小、后小幅增加的变化特点。究其原因,主要是随着膨胀剂掺量的增加,其膨胀作用可以有效抵消混凝土的干缩效应,提高混凝土内部的密实度,减少干缩裂缝,因此相对渗透系数明显减小。但是,进一步增加膨胀剂的含量,其过大的膨胀作用反而会影响混凝土的内部结构,不利于内部密实度的提升,因此相对渗透系数有所增大。

图3 相对渗透系数随纤维素纤维含量变化曲线

4 结 论

此次研究以室内试验的方式,探讨了纤维素纤维混凝土的力学和抗渗性能变化规律,主要结论如下:

1) 试件的抗压强度和抗折强度随着纤维素纤维含量的增加呈现出先迅速增加、后逐渐趋于平稳,随着膨胀剂含量的增加呈现出先增加、后减小的变化特征。

2) 混凝土试件的相对渗透系数随着纤维素纤维和膨胀剂含量的增加呈现出先迅速减小、后缓慢增加的变化特征。

3) 综合力学性质和抗渗性试验结果以及工程经济性,建议在具体工程设计中添加1 kg/m3的纤维素纤维和10 kg/m3的膨胀剂。