某燃气轮机燃烧室燃料适应性数值研究

李 涛,郑祥龙,张哲巅,雷福林

(1.中国航发燃气轮机有限公司,辽宁 沈阳 110179; 2.中国科学院先进能源动力重点实验室(工程热物理研究所),北京 100190; 3.中国科学院大学,北京 100049)

燃气轮机具有循环效率高、单机功率大、污染物排放低、调峰能力强等优势,在能源动力领域应用广泛。但由于我国天然气短缺且价格较高,天然气发电成本较高,因此对燃气轮机进行燃用煤制气、生物质合成气等中低热值燃料的适应性改造具有重要意义[1-2]。然而,煤制气与天然气相比,其较低的热值和较高的氢含量将会对燃烧室的设计带来较大的挑战。一方面,当燃料热值降低时,为保持燃气轮机输出功率不变,需提高燃料流量,这将会带来燃烧室流场或火焰结构的改变[3-4]。另一方面,氢含量的升高也为燃气轮机的安全运行带来了挑战[5]。首先,氢含量的升高会增加火焰传播速度,从而导致回火风险的增大[6-7],但由于表征含氢燃料回火特征的数据较为匮乏,其回火风险的预测仍然较为困难[3]。其次,氢含量的提高还会增加绝热火焰温度和局部热释放率[8-9],从而导致热端部件寿命的缩短[10]。此外,火焰温度的增加也有可能导致NOx排放量的增加[11]。由此可见,燃气轮机燃烧室的燃料适应性改造所带来的不确定性较大,改造过程中需综合考虑燃料组分变化对燃烧稳定性、回火特性以及污染物排放等各个方面的影响,具有较高的技术难度。

华白指数常被用来表征燃气轮机燃烧室的燃料适应性范围,其定义为燃料的低位发热量与相对密度根值之比[3]。不同的燃烧室设计方案,其可燃用燃料的华白指数区间也不相同。如Siemens公司的SGT-700燃气轮机,可燃用燃料的华白指数区间为25~80 MJ/m3(标准状态,下同)[12];其另一款SGT-400燃气轮机,采用以预混燃烧为主的燃烧组织形式可实现华白指数处于30~49 MJ/m3范围内的稳定低NOx燃烧[13]。此外,GE公司的DLN2.6+燃烧室方案可在±25%的华白指数变化区间内保持稳定低排放燃烧[14]。

国内杨强等[15]通过对双燃料燃烧室技术现状的分析,指出目前国外主要燃气轮机公司已基本掌握了中小型燃气轮机的双燃料低排放技术,但截至2019年国内尚未实现双燃料燃气轮机设计的国产化[16]。目前国内针对燃料适应性的研究多集中于数值模拟研究。如杨洪磊等[17]针对化学回热燃气轮机开展了双燃料喷嘴的结构设计,并通过模拟研究最终优选出适用于燃油和裂解气混合燃烧的斜气孔裂解气旋流喷嘴方案。潘刚等[18]对一燃用煤油和重整气的双燃料燃烧室进行了模拟研究,结果表明燃用重整气工况下的燃烧室出口温度分布较燃用煤油工况更为均匀。何敏等针对不同的气体燃料组分,首先模拟研究了环管型燃烧室燃用不同低热值燃料时的燃烧性能变化,结果表明燃料组分的变化会明显改变燃烧室内的温度分布和燃烧效率[19];随后基于改动量最小原则,对某一柴油燃烧室改烧天然气方案进行了试验研究,结果表明3种改进方案的燃烧效率均有所增加,但燃用天然气工况下的燃烧室出口温度均匀性较燃用柴油工况有所下降[20]。因此,在燃料的适应性改进方面,由于研究对象和手段的差异,得到的结论也往往不同。

为获得某型天然气燃气轮机燃烧室在改烧中低热值煤制气燃料时的燃烧特性,本文针对该燃烧室开展了燃料适应性分析,以不同热值的天然气和煤制气为燃料,采用数值模拟方法研究了不同燃料对燃烧室性能的影响,从而为燃烧室改造提供方向性指导。

1 模拟对象及数值方法

1.1 燃烧室几何模型

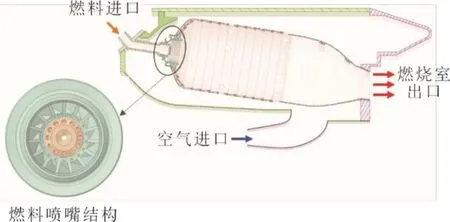

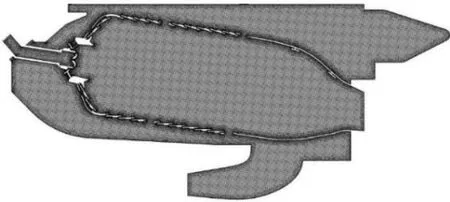

整个环管型燃烧室共有16个火焰筒,考虑周期性而节省计算成本,仅取单个火焰筒作为模拟研究对象。单个火焰筒的结构如图1所示。压气机排气经火焰筒底部的扩压器进入燃烧室外机匣,机匣内的空气经燃烧室头部的旋流器或火焰筒壁面的掺混孔和冷却孔进入燃烧室。为尽可能真实反映燃烧室的配气比例,建模过程中未对火焰筒壁面直径为1~2 mm的气膜冷却孔做任何简化。燃烧室头部设有空气旋流器和燃料喷嘴,其中燃料喷嘴由12个周向均布燃料孔和1个中心燃料孔组成,所有燃料孔直径均为2.65 mm。

图1 单筒燃烧室结构示意 Fig.1 Schematic diagram of structure of a single cylinder combustor

1.2 模型设置

本文所采用的模拟软件为ANSYS Fluent,考虑到流场的强旋流特征,选择湍流模型为Realizablek-ε双方程模型[21-22],并耦合部分预混燃烧模型中的FGM燃烧模型对湍流-燃烧相互作用进行模化。在生成火焰面数据库时采用的燃烧反应机理为GRIMech 3.0,该机理共包含53种组分、325个基元反应。压力-速度耦合算法为PISO,压力插值算法为二阶差分,其他空间离散方法均为二阶迎风格式。在进行等燃烧室热负荷工况模拟时,燃料和空气进口条件均设置为质量流量入口;而在等燃料进口压力工况模拟时,燃料进口条件设置为压力入口,燃烧室出口边界为压力出口条件,壁面为无滑移边界条件。

1.3 模拟工况

模拟中所涉及的燃料类型见表1。其中NG1代表试验工况中所采用的天然气燃料,其低位热值约为35.95 MJ/m3。NG0为比较基准的天然气燃料,其热值与试验工况燃料较为接近。煤制气SG0、SG1和SG2的热值及其中H2、CH4体积分数均依次递减。

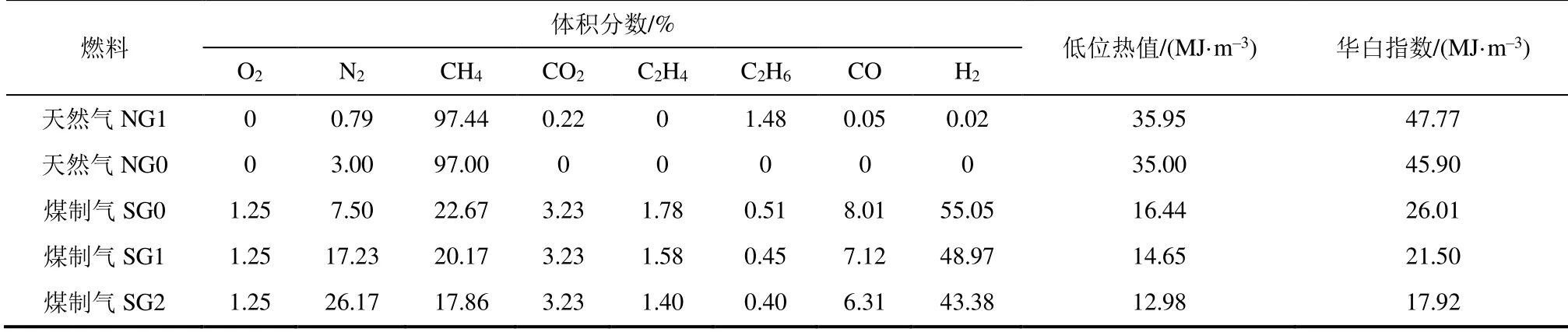

表1 燃料主要成分及特性 Tab.1 Major compositions and properties of the fuels

表2给出了试验工况以及相同热负荷时采用不同燃料所对应的操作条件。已知该燃气轮机在烧天然气(NG0)的1.0工况下,操作压力为2.1 MPa,进气温度为743 K,空气流量为4.84 kg/s。在改烧煤制气时,空气流量保持不变,改变燃料流量以保证热负荷恒定,所以随燃料热值的下降,燃料流量逐渐增大。燃料流量和化学性质的变化,有可能改变燃烧室的流场和温度场分布,从而影响燃烧室的燃烧性能。

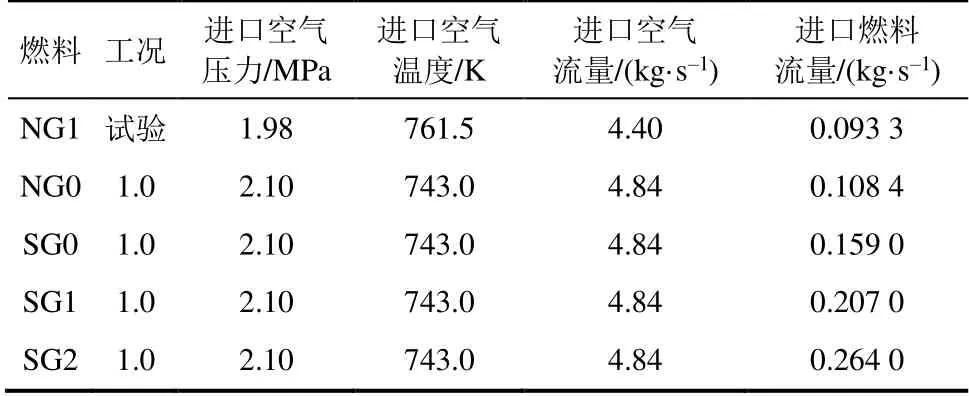

表2 试验工况以及等热负荷时的模拟操作条件 Tab.2 The simulated operating conditions for experimental case and cases with constant thermal power

为表征燃烧室的出口温度分布特征,在不同工况的对比分析中,将燃烧室出口温度周向分布系数(FOTDF)定义为燃烧室出口截面内的最高燃气总温(T4,max)与燃气平均总温(T4)之差和燃烧室温升(T4-T3)的比值:

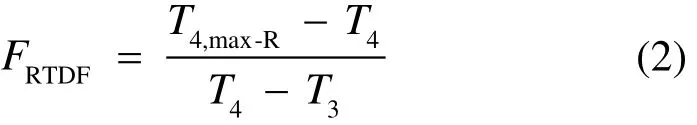

燃烧室出口径向温度分布系数(FRTDF)定义为燃烧室出口截面同一半径上各点总温,按周向取算术平均值后求得的最高平均径向总温(T4,max-R)与出口平均总温之差和燃烧室温升的比值:

1.4 网格无关性分析及模型验证

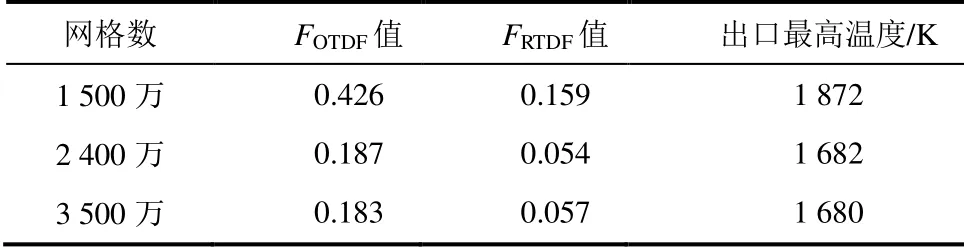

采用多面体-六面体混合网格对燃烧室内的流体域进行空间离散化处理,网格在燃烧室子午面上的分布如图2所示。为捕捉燃烧室头部及冷却孔附近的流动细节,在相应区域进行了局部加密。随后针对试验工况进行了网格无关性分析,并与试验结果进行了比对,用于网格独立性分析的网格单元总数分别约为1 500万、2 400万、3 500万。

图2 应用于计算域的多面体-六面体网格分布 Fig.2 Distribution of the poly-hex mesh employed to the computational domain

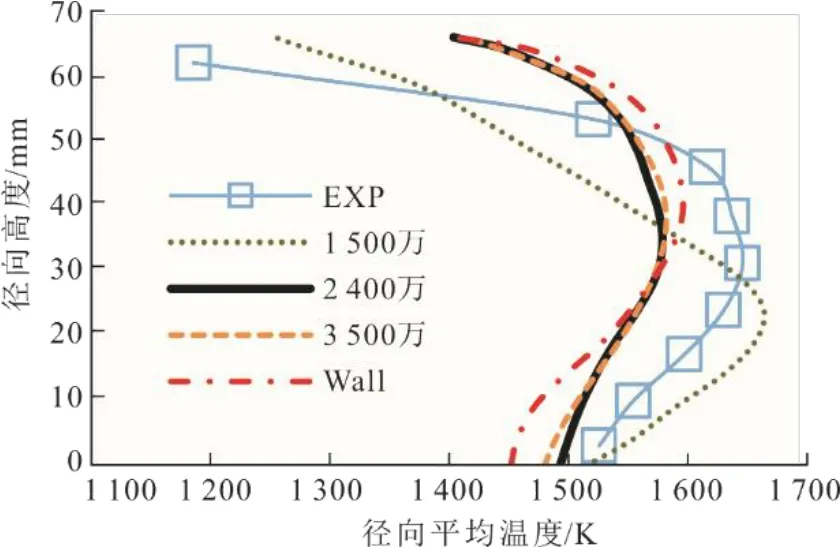

表3分别给出了采用NG1燃料的试验工况在不同网格数时的燃烧室出口截面FOTDF值、FRTDF值和出口最高温度。

表3 不同网格数时的模拟结果 Tab.3 Simulation results for different mesh numbers

由表3可以看出:当网格数较少(1 500万)时,模拟得到的FOTDF值、FRTDF值明显较大,出口截面温度均匀性较差;而随着网格逐渐加密,所得到的出口温度分布参数趋于稳定。

试验工况在不同网格尺度下的温度沿径向高度的分布与试验结果对比如图3所示。由图3可以看出:当网格数为1 500万时,预测的FRTDF与试验结果相比具有较大偏差;随着网格数增加到2 400万时,进一步加密网格将不会明显改变FRTDF的分布,且此时FRTDF的分布趋势与试验结果较为接近。需要说明的是,模拟获得的FRTDF分布曲线与试验结果相比仍有一定程度的差异,一方面是因为真实燃烧室中的掺混过程十分复杂,即使采用LES也很难复现试验获取的FRTDF曲线[23];另一方面,模拟中提取FRTDF曲线的截面位置与试验测点所处截面位置也可能存在误差。整体来看,尽管图3中2 400万网格获取的FRDTF曲线很难实现与试验结果完全吻合,但试验中测得的出口截面温度峰值位置及温度分布趋势均可通过模拟结果反映,这在一定程度上验证了本文所采取的模拟方法的可靠性。因此后续模拟中均采用2 400万的网格进行模拟分析。

图3 不同网格数时的FRTDF曲线与试验数据对比 Fig.3 FRTDF curves for different mesh numbers and the comparison with experimental data

此外,考虑到单筒燃烧室试验时,封闭燃烧室外机匣扇形通道的两直壁面实际为无滑移壁面边界,而非模拟中采用的周期性边界。为评估该处壁面边界条件定义对计算结果的影响,图3中还增加了将周期性边界替换为无滑移边界(Wall)时的计算结果。可以看出,该边界的调整尽管会在一定程度上增加FRTDF的峰值温度,但并未明显改变高温区的位置分布。这也有效支持了单筒燃烧室试验结果与全环燃烧室试验结果的相似性,证明单筒燃烧室试验结果可在一定程度上指导全环燃烧室的结构设计。

2 结果与讨论

2.1 不同燃料对燃烧室性能的影响

当燃料成分改变时,燃料的热值、绝热火焰温度以及反应速率等均会发生相应的改变,从而导致燃烧场的改变,有可能影响燃气轮机的安全运行。因此在进行变燃料运行时,有必要对燃烧室性能变化进行评估。

2.1.1 总体性能

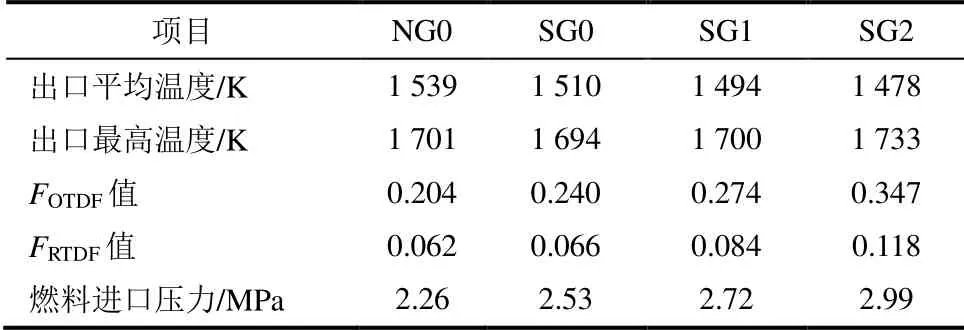

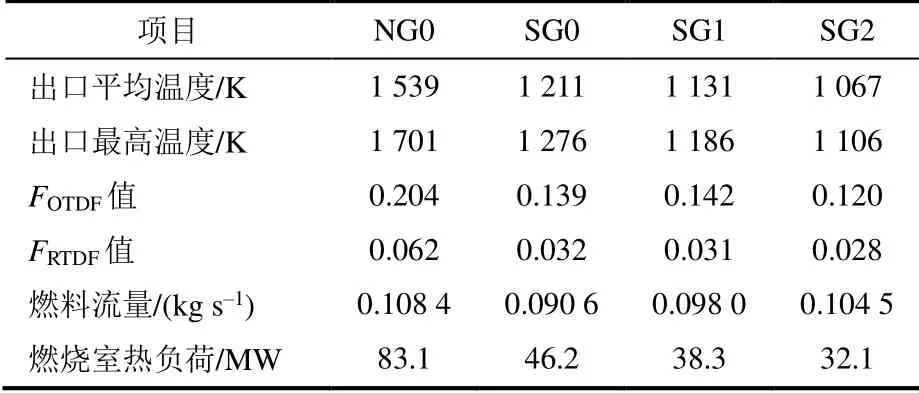

表4给出了不同燃料工况下模拟得到的燃烧室关键性能参数。由表4可以看出,随着燃料热值的减小,燃烧室出口平均温度有了小幅的下降,这是因为燃料质量流量增加,同时燃烧产物中热容较高的H2O体积分数有了一定程度的增加。然而,燃烧室出口最高温度并未有明显下降,甚至在H2体积分数最高的SG2工况下,其出口温度峰值超过了NG0工况。从而导致改烧煤制气时,其FOTDF和FRTDF值均有了一定程度的升高,但是在一定范围内仍然能够满足设计要求。

表4 不同燃料时的模拟结果 Tab.4 Simulation results for different fuels

此外,由于在保证燃烧室热负荷不变的前提下,随燃料热值的下降需要大幅增加燃料流量,所需燃料进气压力也随之大幅提高。当燃料由NG0切换为SG2时,燃料进口绝对压力上升了0.73 MPa。这说明在喷嘴结构不变的条件下,改烧低热值煤制气时,将会导致燃料管路压降的大幅增加。

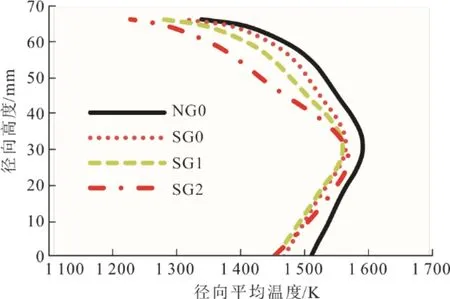

改烧不同燃料时的FRTDF温度曲线如图4所示。

图4 不同燃料时的FRTDF曲线 Fig.4 FRTDF curves for different fuels

整体来看,改烧不同热值煤制气并未明显改变出口高温区的高度分布。但随着燃料热值的下降,煤制气工况下的温度分布整体低于天然气工况,这一趋势在出口面上半区更为明显。

2.1.2 流场分析

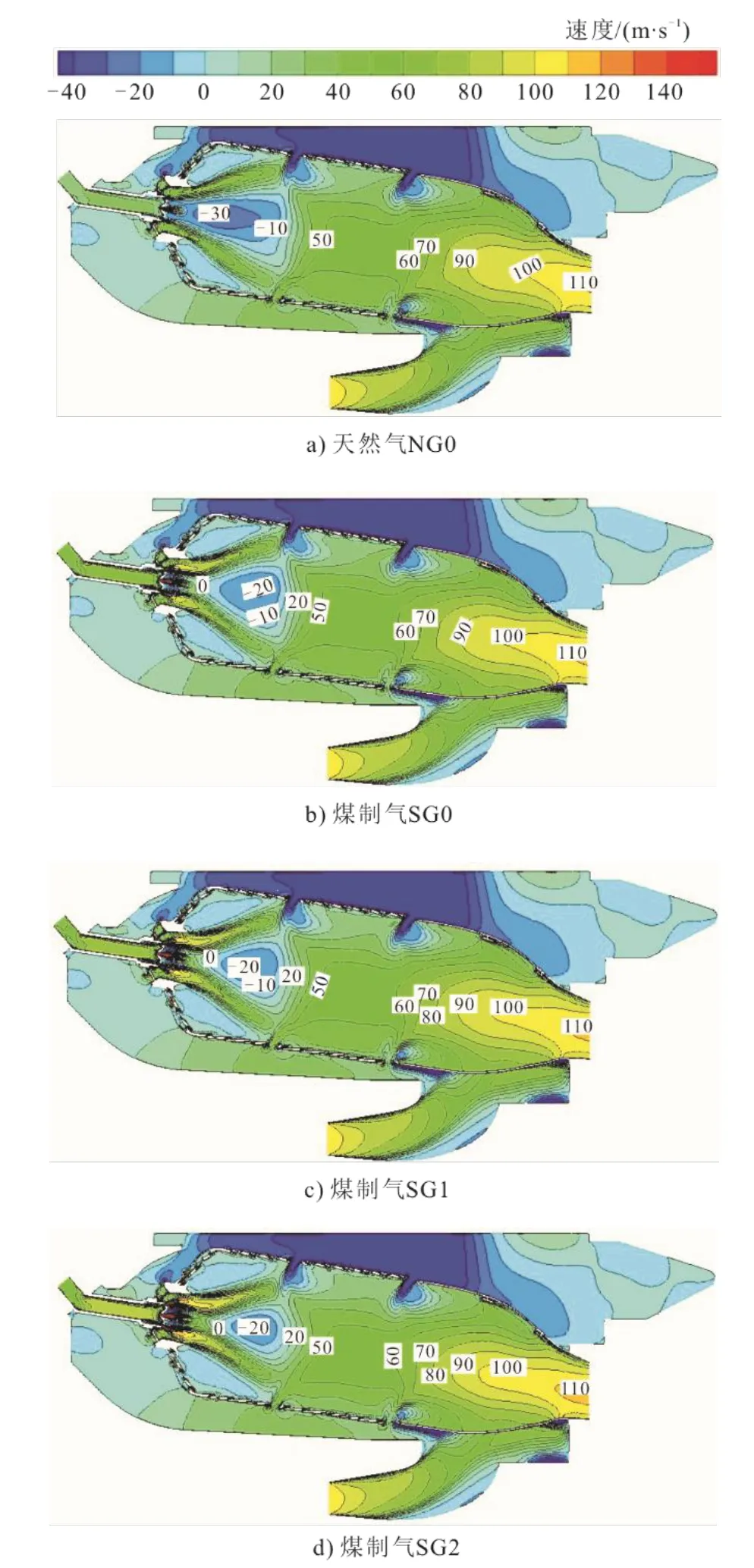

不同燃料工况下轴向速度分布如图5所示。

图5 子午面轴向速度分布 Fig.5 Distribution of axial velocity at the meridian plane

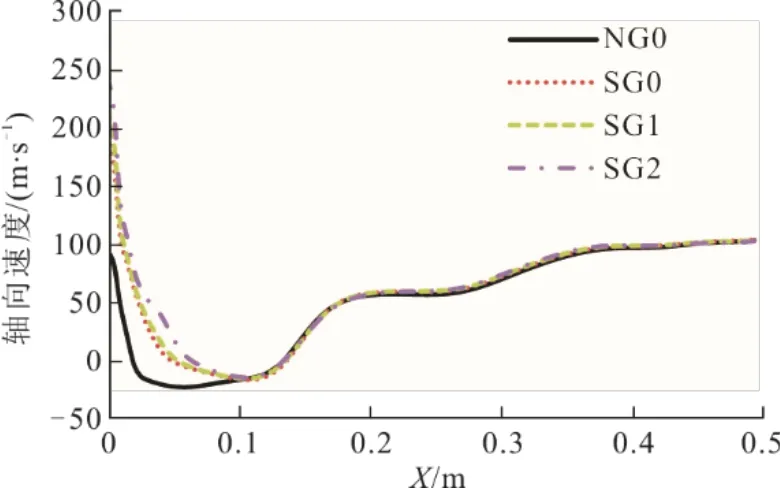

由图5可以看出,4种工况下的流场结构十分相似。燃烧室头部的回流区均处于旋流器出口和主燃孔之间,在回流区下游,燃烧室中部的气体流速均处于50~60 m/s。为更直观地对比不同工况下的流场变化,提取燃烧室中心轴线上轴向速度分布,如图6所示。几种燃料工况下速度分布的差异主要出现在燃料中心喷孔出口附近,这主要是由于燃料 热值下降时,为保证燃烧室热负荷恒定,低热值 煤制气的体积流量大幅增加,从而使得燃料射流速度有了很大的提高。当X< 0.1 m时,燃料射流速度的提高明显削弱了燃烧室中心区的回流速度;而在X> 0.1 m以后,燃料热值的变化并不会对流场分布造成明显影响。

图6 中心轴线上轴向速度分布 Fig.6 Profiles of axial velocity along the central axis

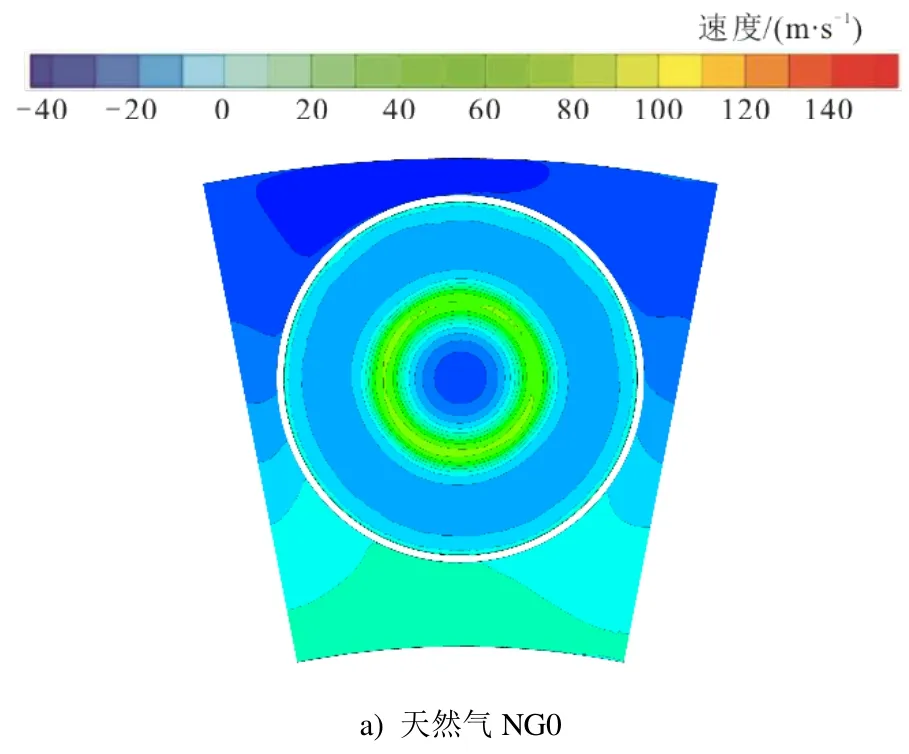

头部流场对燃烧稳定性有重要影响,为了更详细对比不同热值燃料时的头部流场变化,图7给出了不同燃料工况下的第一排冷却孔附近横截面轴向速度分布云图。由图7可以看出,在第一排冷却孔附近横截面,4种燃料工况下均形成了中心回流区和角回流区,这有利于点火和稳定燃烧。同时也可以看出,随着燃料热值的降低,中心回流区逐渐缩小,而角回流区略有增大。由于燃烧室采用扩散燃烧方式,稳定燃烧范围比较宽,而高温烟气回流可以进一步拓宽稳定燃烧边界,所以改烧中低热值煤制气可以实现稳定燃烧。

图7 第一排冷却孔附近横截面轴向速度分布 Fig.7 Distribution of axial velocity at the cutplane near the first row of cooling holes

2.1.3 温度场分析

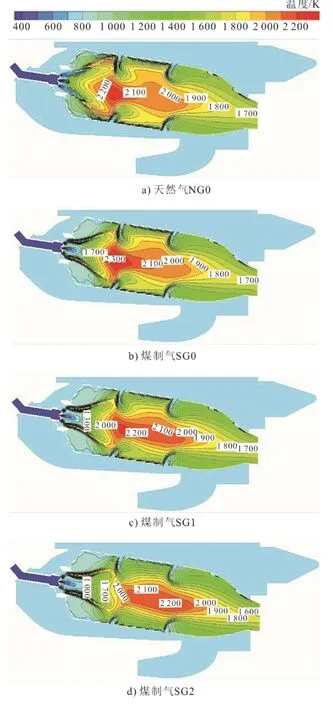

不同燃料时的子午面温度场分布如图8所示。当燃料为天然气时,旋流器出口处的火焰存在明显的抬升,且燃烧室中心的高温烟气沿回流区向上游延伸。而当燃料为煤制气时,由于燃料中H2体积分数的增加,燃料的点火延迟时间明显缩短,在旋流空气和燃料射流的交界面处形成了明显的火焰锋面,并向上游延伸至旋流器出口附近,这会增加喷嘴烧蚀的风险。此外,由于中心燃料喷嘴射流速度的提高,中心回流区对于高温烟气的卷吸作用也有了明显的下降。

图8 子午面温度分布 Fig.8 Distribution of temperature at the meridian plane

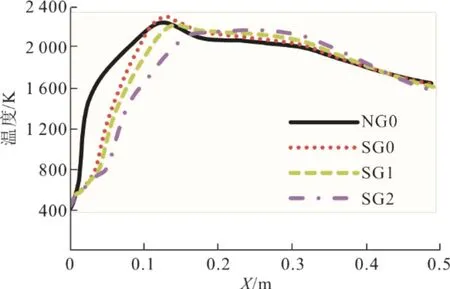

图9为中心轴线上的温度分布曲线。其更为直观地体现了这一趋势:随着燃料热值的下降,燃料射流速度的提高,中心高温区逐渐向下游移动。

图9 中心轴线上温度分布 Fig.9 Profiles of temperature along the central axis

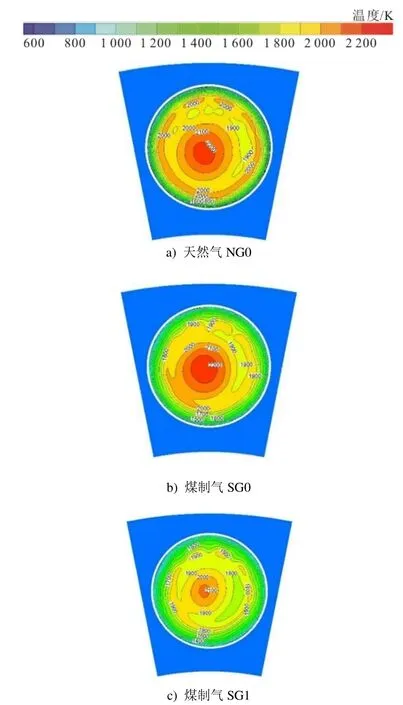

图10为不同燃料时,位于主燃孔上游附近(距离约1.5倍主燃孔直径)横截面上的温度分布云图。由图10可以看出:当燃料热值较高(如NG0)时,该截面上存在一2 000 K左右的环形高温区;而随着燃料热值的下降,该环形高温区逐渐内移且温度降低,这将更有利于主燃孔上游的火焰筒壁面的冷却;此外,由于燃料孔射流速度增加造成中心高温区后移,该截面上中心高温区温度随着燃料热值的下降也逐渐降低。

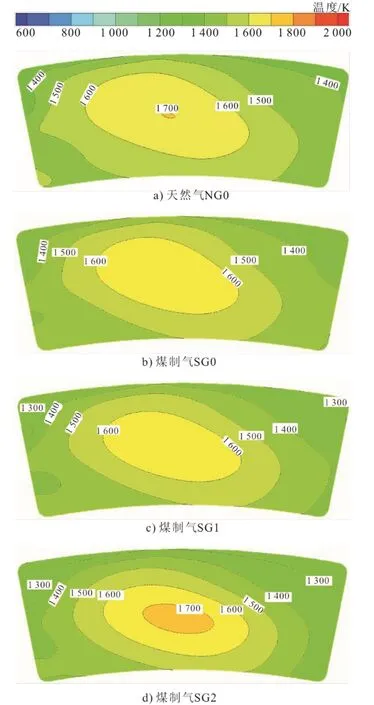

不同燃料工况下的燃烧室出口温度分布如 图11所示。由图11可以看出,由于流场结构的相似性,4种工况的出口高温区轮廓分布基本一致。其中,SG0和SG1工况的高温区分布十分相似。但从图4的FRTDF曲线可以看出,SG1工况下的高温区分布更为集中,这在图11中体现为高温区面积的收缩。整体来看,随着燃料热值的降低,出口截面高温区逐渐趋于集中,燃烧室出口温度分布的均匀性有了一定程度的下降。

图11 出口面温度分布 Fig.11 Temperature distribution at the outlet plane

2.2 燃料入口压力相同时的燃烧室性能

为分析在燃烧室结构和燃料进气压力不变的情况下,改变燃料热值时燃烧室性能的变化,提取NG0工况的燃料进口压力为2.26 MPa,保持此压力以及空气流量不变,分别对SG0、SG1、SG2燃料工况进行模拟计算,计算结果见表5。

表5 燃料进口压力不变时的燃烧室性能 Tab.5 Combustor performances at constant fuel inlet pressure

由表5中燃料流量的计算结果可以看出,当保持燃料进口压力恒定时,燃料质量流量的变化并不是十分明显。但是由于燃料热值的下降,当燃料由天然气切换为煤制气时,燃烧室热负荷出现了大幅的下降。同时,因为空气量不变,燃烧室运行的整体燃空比也随之下降,因此燃烧室出口平均温度水平有了明显的降低,这将进一步导致燃气轮机循环效率的下降。此外,在燃料质量流量相近的条件下,煤制气由于H2体积分数较高,其燃烧速率高于天然气,同时燃气温度下降也会降低烟气流速,增加燃烧室停留时间,使得燃料在燃烧室头部快速燃尽并在下游有了充分的时间进行掺混,因此煤制气工况下的FRTDF值和FOTDF值有了明显的下降,燃烧室出口温度分布的均匀性有所改善。

在燃烧室结构不变时改烧低热值煤制气,适当降低负荷运行是可行的,能够保证燃烧室安全运行以及出口温度分布均匀性。

3 结 论

本文通过对某天然气燃烧室改烧不同热值煤制气的运行工况的数值模拟研究,得到如下结论:

1)在等燃烧室热负荷的前提下,燃烧室的整体流场结构基本不变,但随燃料热值的下降,燃烧室中心高温区后移,出口温度的均匀性会随之下降(体现为FRTDF值和FOTDF值增加),但是在一定范围内仍然能够满足要求。

2)燃料中H2体积分数的增加会在旋流器喷嘴附近形成明显的火焰锋面,这增加了喷嘴烧蚀的风险。

3)在等燃料进口压力的前提下,随燃料热值的降低,燃料质量流量基本保持不变,燃烧室热负荷会下降,但是出口温度分布的均匀性有所改善。

综上所述,当燃料热值降低时,应适当调整运行策略或燃烧室结构以避免燃烧室性能的恶化,比如:适当降低燃烧室热负荷以改善出口温度分布,适当增加燃料孔直径以降低燃料管路压降,适当优化喷嘴结构以降低喷嘴烧蚀的风险等。