闭环式电控空气悬架电控单元标定系统研究

顾士洲 严天一 滕利卫

文章编号: 10069798(2022)01003008; DOI: 10.13306/j.10069798.2022.01.005

摘要: 为使闭环式电控空气悬架系统匹配不同车型,本文主要对闭环式电控空气悬架系统电控单元标定系统进行研究。分析了闭环式电控空气悬架系统电控单元总体结构,开发了基于飞思卡尔MC9S12XDT512主控芯片的闭环式电控空气悬架系统电控单元,并利用CodeWarrior集成开发环境,编写了电控单元各模块驱动程序。同时,根据闭环式电控空气悬架系统电控单元功能需求,并基于CAN通信,开发了其电控单元标定系统。为验证本文开发的闭环式电控空气悬架系统电控单元标定系统的实车应用可行性,利用具有闭环式电控空气悬架系统的试验改装车辆,开展相关实车静态和道路试验。试验结果表明,当车辆分别处于空载、空载+100 kg和空载+200 kg状态时,高、中、低位手动调节下的前后悬稳态,实际高度与标定高度误差绝对值保持在3 mm以内,满足设计需求;当车辆车速分别为15,30,45,60,75,90 km/h时,高、中、低位自动调节下的前后悬高度平均值与标定的前后悬高度误差绝对值,始终控制在5 mm以内,满足实车应用需求。该研究对工程实际中闭环式电控空气悬架系统电控单元标定系统的设计开发具有一定参考意义。

关键词: 闭环式电控空气悬架系统; 电控单元; 标定系统; 实车试验

中图分类号: U463.33文献标识码: A

传统的开环式电控空气悬架系统的充放气回路具有封闭性特点,当空气弹簧充气时,气体介质由存有压缩气体的储气筒提供;放气时,从空气弹簧放出的气体再泵回储气筒,实现了气体介质的循环利用。而闭环式电控空气悬架系统是一种新型电控空气悬架系统,其基本功能是通过电控单元适时地控制空气弹簧充放气动作,合理调节车身高度,改变悬架刚度和阻尼,以适应不同车速和路况,使车辆保持良好平顺性、燃油经济性及通过性等[14]。在与具体车型的匹配过程中,合理地标定关键参数,可使电控单元具有良好工作性能,以适应不同工况。因此,标定系统开发已成为电控单元开发的重要环节之一[56]。目前,国外的电控单元标定技术比较成熟且处于领先地位。F.D.NOLA等人[7]针对目标电控单元功能进行参数分析,提出了一种计算机辅助标定算法,该算法有助于提高标定精度;K.NIKZADFAR等人[8]提出了一种基于模型的发动机控制器标定方法,通过查表得到基于发动机转速和相对负荷的喷油和进气系统参数,显著减少了标定过程的时间、成本和复杂性;而国内对电控单元标定研究起步较晚,与国外开发技术存在较大差距,但也开展了许多标定系统的研究[9]。孙琦等人[10]设计了一种电控空气悬架系统下线检测及标定系统,该系统可完成电控空气悬架系统全部下线检测和标定工作,提高了整车下线检测效率;李璋靓等人[11]开发了一种空气悬架标定方案,该标定方案可准确检测气囊装配问题,满足载货车单线连续下线生产需求;耿玉军[12]开发了一种电控单元调测系统,通过对大客车空气悬架电控系统控制参数进行标定和实车试验,验证了该系统的实车应用可行性;刘威[13]设计了一种基于CAN标定协议(CAN calibration protocol,CCP)的电动助力转向系统(electric power steering,EPS),经试验台架及实车试验,验证了该标定系统的功能有效性。对于闭环式电控空气悬架系统电控单元标定系统的研究相对较少,且相关研究尚不够成熟。因此,本文开发了闭环式电控空气悬架系统电控单元,根据系统功能需求,开发了基于控制器局域网络(controller area network,CAN)通信的闭环式电控空气悬架系统电控单元标定系统,同时利用试验改装车辆,开展相关实车静态和道路试验,验证所开发闭环式电控空气悬架系统电控单元标定系统的实车应用可行性。该研究为闭环式电控空气悬架系统电控单元标定系统的开发提供了理论基础。

1系统概述

闭环式电控空气悬架系统主要由空气弹簧、电控单元、组合电磁阀、高度传感器、电动气泵和储气筒等部件构成[1415],其工作原理为:电控单元通过采集车速和车身高度等传感器信号,根据核心控制策略对组合电磁阀、电动气泵等执行部件合理施加控制,对各空气弹簧实施充放气,以改变电控空气悬架刚度、阻尼及车身高度,改善车辆行驶平顺性、通过性及燃油经济性等[16]。根据实际需求,闭环式电控空气悬架系统通过电控单元控制执行器,实现相应的功能。因此,电控单元是闭环式电控空气悬架系统的核心部件,而一个完善、适用的电控单元标定系统有助于成功开发电控单元[17]。标定系统为标定人员提供可视化标定平台,在标定过程中对电控单元各关键控制参数进行合理设定。因此,为充分发挥闭环式电控空气悬架系统与不同车辆的适配性能,电控单元标定系统的开发顯得尤为重要。

2电控单元开发

2.1电控单元总体结构

根据闭环式电控空气悬架系统工作原理,开发了基于飞思卡尔MC9S12XDT512主控芯片的闭环式电控空气悬架系统电控单元,闭环式电控空气悬架系统电控单元总体结构如图1所示。该结构由电源模块、最小系统模块、通信模块、组合电磁阀驱动模块、电动气泵驱动模块、车速信号调理模块及模拟量输入保护模块等构成。

2.2电控单元主要功能模块设计

2.2.1电动气泵驱动模块

电动气泵驱动模块采用英飞凌BTM7811K芯片驱动控制,根据控制需求驱动电动气泵工作,实现充放气操作。考虑到电动气泵过热、高边开关过温和电源欠压等情况发生的可能性,本文选用BTM7811K芯片,具有输出保护、过温保护和欠压中断的保护机制,满足全方位需求。同时利用ACS710芯片对电动气泵的工作电流进行实时监测,提高工作的可靠性与稳定性。电动气泵驱动模块如图2所示。

2.2.2组合电磁阀驱动模块

组合电磁阀与空气弹簧、电动气泵、储气筒等部件相连,空气弹簧充放气动作,实现依赖于电控单元对组合电磁阀的合理控制。本文选用英飞凌TLE8110EE芯片驱动组合电磁阀,该芯片具有过温、短路、过载和过压等保护机制,其上10路PWM控制通道完全满足对相关部件控制需求。组合电磁阀驱动模块如图3所示。

2.3电控单元驱动程序设计

根据闭环式电控空气悬架系统电控单元总体结构及功能定义,本文基于CodeWarrior集成开发环境,编写电控单元各模块驱动程序。驱动程序采用模块化设计思想编写,运用C语言逐个编写相应子函数,每个子函数对应一个特定功能,以提高程序的可读性与易维护性。驱动程序主要包括车速传感器信号采集子函数、高度传感器信号采集子函数、模式判别子函数、车身高度调节子函数、车身高度由中位降至低位子函数等。

3标定系统开发

3.1电控单元端软件开发

为实现电控单元从上位机标定软件获取标定数据,合理选择通信方式,正确编写电控单元端通信用模块驱动程序显得尤为重要。考虑数据传输的实时性和可靠性,本文采用CAN通信方式,因此需在电控单元端完成MSCAN模块驱动程序的编写。电控单元端标定程序结构如图4所示。

1)MSCAN模块初始化。MSCAN模块初始化时,禁止数据传输,且不再与总线同步。通过MSCAN模块中相关寄存器,对MSCAN模块的工作模式、传输速率以及中断等进行配置,完成MSCAN模块初始化。

2)MSCAN模块数据发送。CAN报文发送采用查询方式进行数据发送。首先检查数据长度是否大于8,且与总线时钟是否同步,当满足需求后,通过MSCAN发送标志寄存器的TXE位,查询是否存在空闲发送缓冲区,若确认该缓冲区存在且可用,则通过MSCAN发送缓冲选择寄存器,将指针指向该可用缓冲区便可访问,并向该缓冲区写入数据等信息,清除TXE标志位,准备发送数据。

3)MSCAN模块数据接收。CAN报文接收包括查询接收和中断接收两种方式,本文采用中断接收方式进行数据接收与处理。MSCAN接收标志寄存器中的RXF位指示了接收缓冲区的状态,当接收缓冲区内写入新数据时,RXF位会被置位。因此,首先检测RXF位是否被置位,若RXF位被置位,则读取接收缓冲区中的数据;待数据读取完毕,清除RXF标志位,释放接收缓冲区,以接收新数据。一旦数据接收过程结束,便调用后续数据处理函数处理数据。

3.2上位机端软件开发

3.2.1软件开发平台

本文采用Visual Basic可视化程序设计语言,开发上位机标定软件,该软件主要有可视化界面设计和事件驱动的编程设计两个特点。可视化界面设计是隐藏了界面设计的复杂性,避免大量代码的编写,极大提高了界面设计的效率。事件驱动的编程设计是因其每个对象都有预定义的事件集,故仅需对每个对象的每个事件编写相应的代码块,当某对象上产生某事件时,即执行相应的代码块[18]。

3.2.2标定系统软件功能需求分析

根据上述闭环式电控空气悬架系统工作原理及电控单元功能定义,标定系统软件功能模块架构如图5所示,软件功能模块主要包括监测界面、通信管理、标定界面和数据管理4个方面。

1)监测界面。实现对前、后悬架车身高度、储气筒压力等参数值的采集、显示与存储。

2)通信管理。通过USBCAN接口卡实现上位机与电控单元通信,同时查看上位机是否与电控单元成功连接。

3)标定界面。实现标定数据实时显示与下载。

4)数据管理。根据需求添加或删除指定数据模块。

标定系统上位机端软件界面如图6所示。

3.2.3上位机端通信控制

上位机标定软件通过USBCAN接口卡与电控单元进行通信。本文采用的双路智能USBCAN接口卡带有相关功能库函数,通过调用可实现CAN通信过程。标定软件通信控制流程如图7所示。

3.3標定系统硬件组成

为实现标定功能,上位机与下位机的有效连接是后续标定工作顺利实施的前提。本文开发的闭环式电控空气悬架系统标定系统主要由上位机标定软件、USBCAN接口卡和自主开发的电控单元等组成。标定系统硬件接口连接示意图如图8所示。

4实车试验

闭环式电控空气悬架系统根据驾驶员需求或车辆行驶状态等信息,改变悬架高度,实现车身高度在高、中、低位的调节,其工作模式可分为手动模式和自动模式。手动模式下,系统根据驾驶员需求调节悬架高度;自动模式下,系统根据车辆行驶车速等信息,自动按需合理地调节悬架高度[19]。为验证本系统的实车应用可行性,基于试验改装车辆,开展实车试验。

4.1手动模式悬架高度标定及实车静态试验

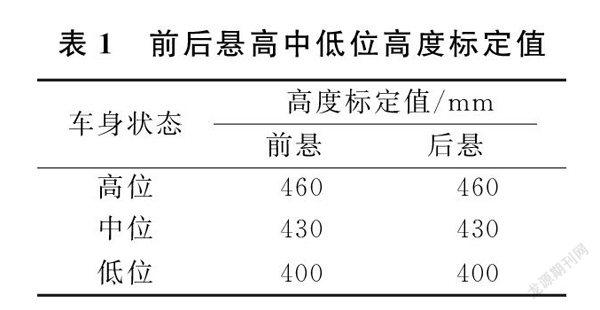

利用本文开发的闭环式电控空气悬架系统电控单元标定系统,根据实际需求,设定手动模式下,前后悬高、中、低位高度标定值,开展闭环式电控空气悬架系统手动模式悬架高度调节实车静态试验,前后悬高中低位高度标定值如表1所示。

通过人机交互子系统,分别对处于空载及不同承载质量状态下的静止车辆进行试验,手动选择车身状态,即高、中、低位。手动模式下实车静态试验结果如表2所示。

由表2可以看出,当车辆分别处于空载、空载+100 kg、空载+200 kg状态时,高、中、低位调节下的前后悬稳态实际高度与标定高度误差绝对值保持在3 mm以内,满足设计需求。

4.2自动模式车速标定及实车道路试验

综合考虑车辆行驶平顺性、通过性及燃油经济性,在自动模式下,前后悬高中低位车速标定值分别为v≤35 km/h,35

5结束语

本文主要对闭环式电控空气悬架系统电控单元标定系统进行研究。首先对闭环式电控空气悬架系统进行系统概述,并根据其工作原理及功能需求,开发了闭环式电控空气悬架系统电控单元及其标定系统,然后利用本文开发的标定系统,对高、中、低位悬架高度及自动模式下不同车身状态对应的车速范围进行标定,分别在手动模式和自动模式下,通过开展相关实车静态和道路试验,验证了所开发闭环式电控空气悬架系统电控单元标定系统的实车应用可行性。本文所开发闭环式电控空气悬架系统电控单元标定系统尚不具备故障诊断功能,下一步将在系统故障诊断上展开深入研究。

参考文献:

[1]王君莹, 孙丽颖. 基于变论域模糊控制的半主动空气悬架刚度调节[J]. 辽宁工业大学学报(自然科学版), 2017, 37(4): 211214, 220.

[2]BAO W N, CHEN L P, ZHANG Y Q, et al. Fuzzy adaptive sliding mode controller for an air spring active suspension[J]. International Journal of Automotive Technology, 2012, 13(7): 10571065.

[3]JIANG H, QIAN K, LAI Z H, et al. Study on parameters matching of air suspension with adjustable auxiliary chamber and full vehicle[J]. Applied Mechanics and Materials, 2014, 3282(577): 277280.

[4]汪少华, 窦辉, 孙晓强, 等. 电控空气悬架车高调节与整车姿态控制研究[J]. 农业机械学报, 2015, 46(10): 335342, 356.

[5]季翔, 王皆, 王学军. ECAS空气悬架电控系统介绍[J]. 汽车实用技术, 2015(8): 1113.

[6]罗文发, 李莉薇. WABCO电子控制空气悬架系统的应用技术[J]. 汽车电器, 2008(9): 2935.

[7]NOLA F D, GIARDIELLO G, MOLTENI A, et al. Enhancing the accuracy of engine calibration through a computer aided calibration algorithm[J]. Energy Procedia, 2018, 148: 916923.

[8]NIKZADFAR K, SHAMEKHI A H. Investigating a new modelbased calibration procedure for optimizing the emissions and performance of a turbocharged diesel engine[J]. Fuel, 2019, 242: 455469.

[9]张艳. 基于CCP的混合动力汽车动力总成控制器标定系统的设计与开发[D]. 镇江: 江苏大学, 2011.

[10]孙琦, 陈宇鹏, 何雷, 等. ECAS下线检测及标定系统开发[J]. 电子制作, 2016(19): 5455, 58.

[11]李璋靓, 孙文涛. 重型汽车空气悬架检测及标定工艺方案的设计开发[J]. 汽车实用技术, 2017(11): 1718, 26.

[12]耿玉军. ECAS客车车身高度调节系统设计及调校研究[D]. 镇江: 江苏大学, 2009.

[13]刘威. 基于CCP协议的EPS标定系统[D]. 合肥: 合肥工业大学, 2015.

[14]严天一, 李聪聪, CHO X H, 等. 基于模型的电控空气悬架系统控制策略与实车试验[J]. 农业机械学报, 2017, 48(5): 385389.

[15]严天一, 刘欣强, 张鲁邹, 等. 基于代码生成的电控空气悬架系统电子控制单元[J]. 农业机械学报, 2014, 45(9): 1419.

[16]赵燕乐, 严天一, 张旗. 电控空气悬架系统高度传感器故障检测与隔离研究[J]. 青岛大学学报(工程技术版), 2021, 36(1): 4046.

[17]胡嘉. 电容式混合动力轿车整车标定系统的研究与开发[D]. 南京: 南京航空航天大学, 2009.

[18]邱李华, 曹青, 郭志强. Visual Basic程序设计教程[M]. 北京: 机械工业出版社, 2011.

[19]张旗, 严天一, 赵燕乐. 闭环式电控空气悬架系统控制策略研究及验证[J].

Research on Electronic Control Unit Calibration System of

ClosedLoop Electronically Controlled Air Suspension

GU Shizhou1, YAN Tianyi TENG Liwei

(1. College of Mechanical and Electrical Engineering, Qingdao University, Qingdao 266071, China;

2. Hyundai Automotive Research and Development Center (China) Co., Ltd., Yantai 264006, China)

Abstract: In order to match the closedloop electronically controlled air suspension system with different vehicles, this paper mainly studied the calibration system of electronic control unit of the closedloop electronically controlled air suspension system. Firstly, the overall structure of the closedloop electronically controlled air suspension system was analyzed, and the electronic control unit of the closedloop electronically controlled air suspension system based on Freescale MC9S12XDT512 master control chip was developed, and the driver program of each module of the electronic control unit was written by using CodeWarrior integrated development environment. Meanwhile, according to the functional requirements of the electronic control unit of the closedloop electronically controlled air suspension system, the calibration system of the electronic control unit was developed based on CAN communication. In order to verify the feasibility of the calibration system of electronic control unit of the closedloop electronically controlled air suspension system developed in this paper, static and road tests were carried out on the modified vehicle with a closedloop electronically controlled air suspension system. The test results show that when the vehicle is in noload state, noload state +100 kg and noload state +200 kg respectively, the absolute error value of the actual height and the calibration height of the front and rear suspension steady state under high, medium and low level adjustment is kept within 3 mm, which meets the design requirements. When the vehicle speed is 15, 30, 45, 60, 75 and 90 km/h respectively, the absolute error of the average value of front and rear suspension height under high, midium and low automatic adjustment and the calibration value of front and rear suspension height are always controlled within 5 mm, which meets the requirements of real vehicle application. This research has a certain reference significance for the design of calibration system of electronic control unit of closedloop electronically controlled air suspension system in engineering practice.

Key words: closedloop electronically controlled air suspension system; electronic control unit; calibration system; real vehicle test

收稿日期: 20210722; 修回日期: 20210926

基金項目: 山东省自然科学基金资助项目(ZR2016EEM49)

作者简介: 顾士洲(1997),男,硕士研究生,主要研究方向为车辆动态仿真与控制技术。

通信作者: 严天一(1970),男,工学博士,教授,硕士生导师,主要研究方向为车辆系统动力学及其控制技术。 Email: yan_7012@126.com