浅谈新车型导入柔性主线的边界分析方法

董学羽 伍佳 钟第军

摘 要:本文介绍了柔性线组成和优势,总结新车型导入工艺分析的重点与难点,并整理归纳了关键约束条件:白车身通过性、输送定位可行性、夹具定位可行性、焊接通过性和可达性,即可快速判断白车身导入可行性。

关键词:车身线 车型导入 边界分析 约束

1 前言

随着人民生活水平的提高,消费者对汽车品质追求变高,加之近几年汽车市场低迷,销售业绩跌落,产能过剩等问题影响的情况下,车企为谋求生存与发展更是推出智能驾驶,互联网汽车,新能源汽车等一些列车型, 传统单一车型大批量的制造模式已經不能满足市场需求,汽车企业将车型快速迭代、品种多样化、个性化、小批量混流生产作为重要细分及占领市场销量的手段与方式,因此对于汽车的制造要求柔性程度更高。在汽车制造的四大工艺中,白车身的焊接车间标准化、柔性化、自动化程度最高,设备及工艺最为复杂,本文对约束车型导入柔性线因素进行整理,有利于为车型制造项目规划提供依据及决策指导,为标准化柔性线建设与改造提供参考,下文将影响因素进行展开论述。

2 柔性线介绍

柔性焊装线通常指能够通过工装夹具切换和电气控制程序切换等方法实现不同车型的车身拼装焊接的生产线[1]。一般柔性主线包括下车体总拼区域和总拼区域,涉及的设备可以分为共用基础设备及车型专用设备。柔性主线具备以下优势[2]:

1)车型导入速度快、成本低。在车型导入时,因为生产线柔性程度高,仅需要对部分设备及车型专属夹具进行部分适应性改造,导入周期和改造成本大大降低;

2)设备利用率高。一款车型的寿命约为3-5年,而生产设备的寿命最高可达10年以上。柔性线在某个车型退市时,可以继续生产其它车型,充分利用设备寿命,避免重复开发与投入;

3)市场响应快。车型导入后,能够快速切换生产不同车型,通过调整排产计划、平衡不同车型的产能及供应链物流配送,帮助企业迅速应对市场变化;

4)生产管理难度低。不同车型使用相似的生产工艺和设备,自动化程度高,降低生产管理、质量控制、生产线维护难度,提升人员熟练程度和产品质量。

3 白车身导入分析

新产品导入柔性线时,一般根据制造策略及产品3D数模,分析新导入车型与产线原有车型的外形差异、结构差异、定位差异和工艺差异,确定标准工艺流程清单,再进行工艺可行性分析和工装可行性分析[3]。一般来说,工装部分对项目成本和周期影响较大,容易会引起其它区域的关联更改。一般基于改造量最小原则、同平台共用策略、跨平台少改动策略,减少工装更改的工作量,以及由于工装变更引起的工艺、尺寸调试和验证工作,从而减少车型导入的成本和周期。

4 分析方法

公司目前拥有多条柔性主线,通过梳理以往线体开发、车型导入及调试经验,总结出以下3类6个关键维度的约束条件:

1)白车身通过性:车身上下线口安全通过尺寸、白车身工位间输送;

2)工作位与夹具定位可行性:下车体定位策略、上车体夹具定位可行性;

3)机器人焊接可行性:焊钳通过性、机器人可达性。

4.1 白车身通过性校核

白车身的通过性校核,指的是在车型导入前,通过校核白车身参数与车身线参数等内容,判断白车身从车身线首工位流转至末工位的可行性。

1)白车身上下线及工位间安全输送尺寸校核

因白车身总拼焊接后的轮廓尺寸最大,因此在导入主线分析中,需要对比白车身的长宽尺寸与下线口的大小,确保白车身单侧外轮廓点与下线口内边界距离大于等于50mm以上。

同时,车身超出滑撬后,要对车身前(后)端点与工位间的安全光栅空间距离进行确认,避免车身对安全光栅信号产生干涉触发,对生产节奏及人机安全产生影响。

2)白车身工位间输送通过性校核

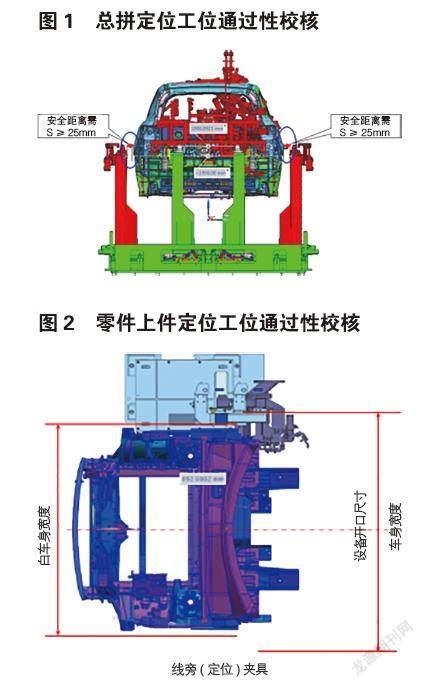

按照主线零件的上件均在线体两侧的特点以及线旁设备大部分在线体输送方向的两侧布置特点,重点关注总拼定位工位(如图1)、零件抓手上件定位工位(如图2),满足车身宽度与线旁设备的Y向距离尺寸,需要满足安全阈值(白车身单侧外轮廓点与扫略点的边界距离大于等于25mm以上)即可。

4.2 工作位与夹具定位可行性

工作位,即车身在随行夹具上及车身相对于关键总拼主夹具的位置。即分析总拼主夹具工位的约束条件,初步确定工作位,再对其他工位的约束条件进行校核。

1)下车体的定位策略

主线使用高速滚床进行工位间输送,使用随行夹具对白车身进行定位,具有柔性化高和输送效率高的优势[4]。一般随行夹具在车身X向布置有4组定位模块,可以通过各个模块的状态变化或者整体切换,实现多车型的柔性生产。

导入车型与该产线量产车型同平台时,下车体完全共用或者结构差异较小,可以实现下车体的定位点1至4共用(如图3),那么车身在主线中的位置已经确定,仅需重点对车身的宽度(本文3.1章节已介绍)、高度进行校核。

导入车型与该产线量产车型属于不同平台时,如果导入车型还处于产品设计阶段,则对产品结构提出制造要求,在下车体上开出兼容性共用定位孔,以便共用随行夹具定位单元。如果导入车型是已有产品,则以改造量最小为原则,对随行夹具进行兼容性改造。

2)上车体夹具定位可行性

主线总拼工位是最关键的考虑因素,在车身的长度方向即X方向,需要校核车身尾部与总拼主夹具立柱之间空间,以确保焊接后端板的机器人焊钳通道且后部夹具有充足的布置空间如图4,满足焊点可达性情况下的姿态与安全空间。

车身高度涉及对总拼定位夹具的空间干涉、以及夹具布置空间可行性。一般对于图示5箭头区域检查高度垂直距离不能低于50mm,以免预装尺寸超差、主夹具进入白车身过程中发生刮擦干涉。同时,夹具横梁框架上有定位夹具,占用Z向的安装空间约80mm左右,因此车顶部距离上部的空间垂直距离尺寸也不能低于100mm。

4.3 焊接通过性和可达性校核

1)焊接通过性

焊接通过性,是指在焊钳进出路径和焊接位置上,工装等设备与车身之间有足够的空间,供焊钳无干涉地通过。前期方案评估时,需要重点检查下車体补焊焊钳的通过性。因为主线上还有大量的下车体补焊、以及侧围裙边位置的焊点,需要焊钳从车身与输送定位工装之间经过。

一般下车体区域尺寸最大的焊钳是焊接中央通道的焊钳,从输送定位工装与车身之间通过时的尺寸关系如图6所示。大梁底部与输送定位工装基础的距离L应该大于焊钳尺寸H,而且上下都要预留安全距离,避免进出过程中焊钳与车身碰撞,即L=H+2S。

2)焊接可达性

确定车身在输送设备上的位置时,车身位置高度方向的下限,需要确保焊接下车体时的焊钳通过性。同时,车身位置高度方向的上限受到机器人可达性的限制。

机器人的焊接可达性,即机器人通过不同关节的协同工作,使得焊钳达到特定的焊接位置和焊接姿态的能力。超出机器人可达范围的焊点无法焊接,一般要求机器人预留5%-10%的行程余量。顶盖区域焊点位置在白车身顶部,焊接顶盖横梁时使用C枪从上部进枪,对机器人的高度非常敏感。如图7所示焊接姿态,机器人在Z向的行程余量较小,车身位置再提高就可能无法焊接,需要对此区域进行重点校核。

5 结论

本文首先介绍了柔性线的组成和优势,并介绍了车型导入时的边界分析方法。生产线的升降机工位、主夹具工位和有线旁定位工装的工位,需要满足白车身无干涉通过的要求。输送定位确定的车身位置,需要满足主夹具工位的工装布置需求,以及焊接前地板、后端板区域的焊钳通过性,以及焊接顶盖前横梁区域的机器人可达性。同时,还需要考虑留出的空间是否满足输送定位单元的设计需求。综合以上的边界分析方法,能对车型导入的可行性进行快速准确地评估。

参考文献:

[1] 谢宁,覃鑫.多品种柔性焊装线工艺规划研究[J].装备制造技术,2016,7:128-130.

[2]刘增昌.车身标准化柔性生产线的探讨[J]. 汽车工艺师,2015,6:26-31.

[3]唐文灿,陶杰,陈强. 新车型导入柔性主线的分析研究[J].焊接技术,2020,4:66-68.

[4]张涛,冯志鹏.一种柔性车型工装台车在白车身焊装主线上的应用[J].制造与工艺,2021,10:127-129.