一种适用于汽车电子的温度检测传感设计*

郝炳贤郑鲲鲲马玫娟

(广东省大湾区集成电路与系统应用研究院,广东 广州 510535)

随着汽车电子芯片的功能越来越丰富,处理的能量越来越大,当前BCD工艺[1-2]因其优良的特性成为汽车电子功率控制芯片的主流设计工艺。基于BCD工艺的汽车电子功率控制类芯片往往需要处理较大功率,从而引起器件发热,叠加环境温度会进一步提升结温。过高的结温会影响芯片器件的寿命,甚至损坏芯片里的器件。为了确保汽车电子芯片的正常工作,芯片内部通常于高功率电源及驱动附近集成过温传感保护,同时为了满足各种不同的驱动需求,往往内嵌多种功率管[3],各种功率驱动分别产生热点,温度呈现分布式特征。

汽车电子温度检测传感电路要求精度高、可靠性高,可扩展性强。传统的温度传感方式利用检测参考地的二极管电压来检测温度特性[4-5],采用改变电阻的方式实现温度滞回,该方式的优点在于结果简单,功耗低,缺点为容易受到地信号的干扰,强干扰环境免疫能力不高;同时高温下二极管电压值下降过低,温度检测最高值受到限制;电阻工艺变化对温度滞回窗口的影响较大。在此基础上,一些文章提出利用电流迟滞的方式实现温度滞回[6],减小了电阻工艺变化对温度迟滞的影响;但是温度传感检测最高值同样不高。为了抗强干扰,提高精度,有文章利用三极管的VBE差产生PTAT电流源的方式,通过差分的VBE克服地信号的干扰[7],但是电路结构复杂,不适合具备分布式高温点的汽车电子功率驱动电路。

基于以上传统方式的缺点,本文基于0.18μm BCD高压工艺,设计了一款温度检测传感方式,将参考点由地信号转移到内部电源VCC,减小地信号干扰的影响,提高了最高传感检测温度,同时利用三极管和电流切换[8]的简单组合实现分布式检测,提高温度滞回窗口的稳定性及电路的可扩展性,支持多个温度点的检测,有利于多通道温度检测复用同一个共模参考电压,节省了器件数量及芯片的面积。因此电路适合高温,多通道,强干扰的汽车电子特殊应用环境。

1 电路实现和工作原理

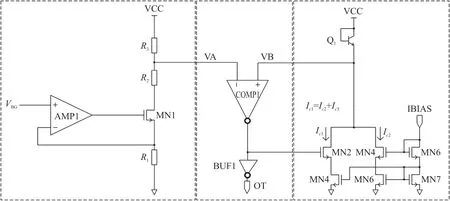

本文设计的过温保护路采用0.18μm BCD工艺,详细电路如图1所示,电路分为三个部分共模电压转移电路、温度比较电路以及温度滞回控制电路。下面将对三部分电路进行详细的描述。

图1 过温保护完整电路图

如图1所示,运算放大器AMP1和管子MN1组成负反馈的结构,通过增大运算放大器AMP1的增益,并减小其失调电压,使得运放的正负两端电压相等,运放的正向端电压V BG由芯片内部的电压基准源产生,因此在R1上产生的电流为:

式中:V BG为电压基准,I1为流过R1的电流。因此节点V A的电压为:

式中:R3上产生的压降V R3为:

V A为温度比较的参考电压。与传统过温比较电路相比,温度比较的共模参考电压从GND变成了VCC,这样的设计与传统设计相比,具有如下优点:当过温的阈值很高时,温度比较的共模电压处与较高水平,可以抑制噪声的干扰。

温度比较电路通过比较温度参考电压V A和二极管接法的Q1发射极的电压V B,决定芯片是否过温。V B的表达式为:

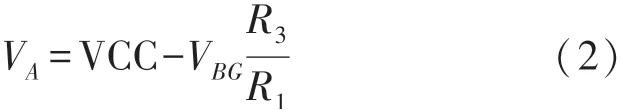

当V A=V B时,此时V BE1代表的温度即为过温点。根据如下公式[9],可以确定参数R1和R2的设计值。

式中:I C1表示流过Q1集电极的电流,Vt1表示TR=175℃下的热电压,TR表示过温阈值。由热电压V T的计算公式:

式中:K表示玻尔兹曼常数,q表示电子的电荷量。在TR=175℃时,对应的绝对温度T=175+273.15=398.15 K。因此热电压是确定的。同时基准电压V BG为芯片内部产生的,

也是确定的。通过R2和R1的比值可以确定I C1的大小。

温度滞回控制电路由NMOS管MN2~MN7组成的电流镜和三极管Q1组成。

当芯片温度未达到过温阈值TR时,比较器COMP1的输出为高电压,MN2导通,因此流过三极管Q1的电流等于I C1,其中流过MN2的电流表示为I C3,流过MN4的电流为I C2,I C1为I C2和I C3之和;当芯片温度达到过温阈值时,比较器COMP1的输出为低电压,MN2关断,因此流过三极管Q1的电流等于I C2。其中I C1由过温阈值确定,I C2取决于温度滞回HYS,具体方法由式(8)推导。

式中:温度滞回HYS=TR-TF,I C1等电流通过的高精度电流源[10]产生,工艺偏差小。

每套温度比较电路和温度滞回控制电路对应一套过温阈值检测,多通道可配置多路温度检测,芯片采用5通道温度检测单元。

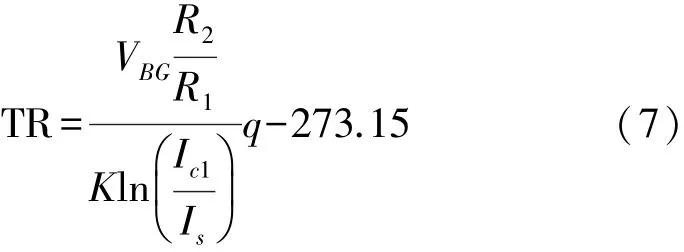

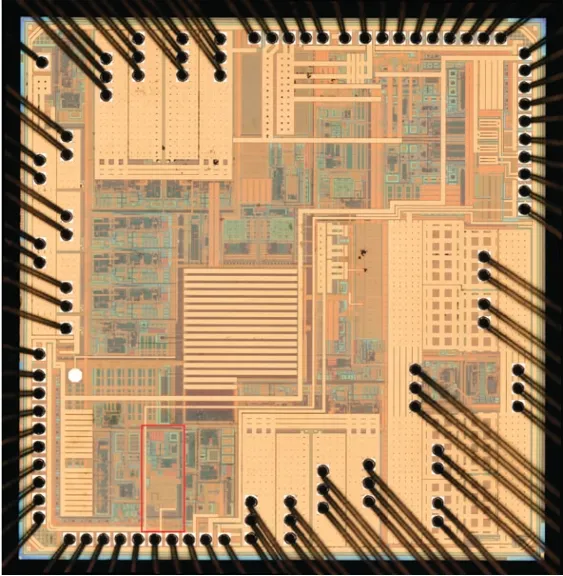

2 版图设计及芯片照片

版图设计如下所述,主要考虑电阻R1和R2的匹配特性[11];电流镜MN2-MN7的匹配特性;以及比较器COMP1和运放AMP1的匹配特性,减少失调,提高检测精度。同时考虑在整个芯片的多通道温度检测中,选择合理的位置,减小关键路径线电阻压降。

图2 过温保护电路的版图

如图3所示,温度传感芯片包括提出的温度检测传感模块,支持多个功率器件的温度传感,本设计支持5通道功率器件温度传感。

图3 温度检测传感模块

3 仿真与测试

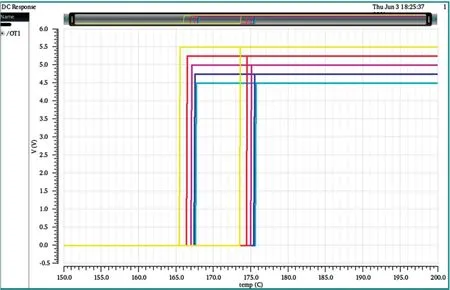

基于Key-Foundry的0.18μm BCD工艺采用仿真软件对过温保护电路进行温度直流仿真,其典型情况直流仿真结果如图4所述。当温度从130℃上升到230℃的过程中,过温阈值TR为175℃;温度恢复阈值TF为167℃,温度滞回HYS为8℃。

图4 过温保护电路仿真结果

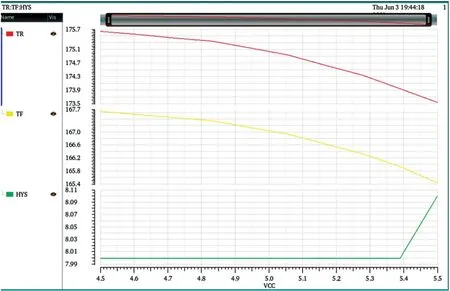

从图5和图6可以发现,本文设计的过温保护电路,在实际的电源电压浮动5.5 V±10%的范围内,过温阈值TR对电源的依赖性为2.11℃/V,过温恢复TF对电源的依赖性为2.22℃/V,温度滞回HYS对电源的依赖性仅为0.11℃/V。温度滞回量对电源的极低依赖性可以提高系统的可靠性,防止过温报警误触发。

图5 过温阈值和温度滞回对电源电压的依赖性

图6 过温阈值和温度滞回对电源电压依赖性的抽取

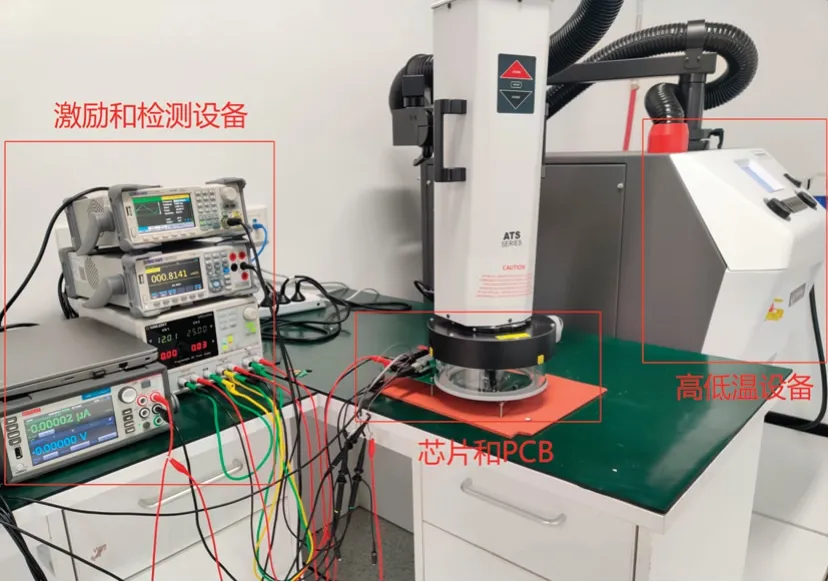

芯片的测试环境如图7所示,测试方法及分析方法为:利用高低温设备THERM OSTREAM给PCB建立温度环境,同时利用激励设备给芯片供电,使芯片正常工作;利用数字万用表(或者示波器)检测过温输出跳变点,通过在温度阈值附近线性增加/减小的扫描温度,检测数字万用表的输出,当数子万用表跳变为高电平时,此时温度为过温检测点,当数字万用表跳变为低电平时,此时温度为温度滞回点,通过控制温度变化的步长来确保过温点以及温度滞回点的精度。

图7 过温阈值和温度滞回的测试环境

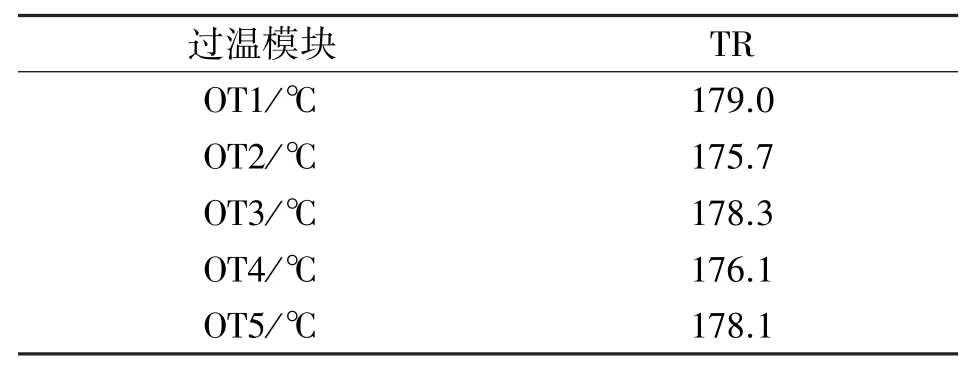

此外流片封装完成后,对芯片的过温保护电路进行了温度测试,因为提出的温度检测传感芯片采用了5通道温度检测的设计,支持5处功率驱动模块的温度传感,因此对芯片的5通道温度进行了测试,测试结果如表1所示,TR为过温阈值,测试结果显示,温度阈值偏差范围:175℃±2.28%,满足设计要求。

表1 温度阈值TR的测试结果

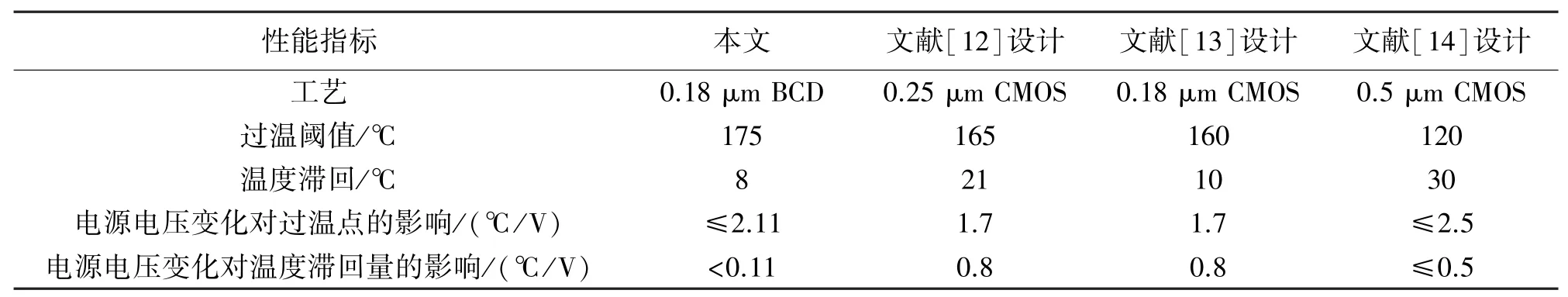

本文采用共模电压转换技术,在高温下可以保持更稳定合适的工作点,产生更高的过温阈值,同时采用开尔文连接实现更高精度的检测,使温度滞回更小。表2将本文设计参数与相关文献的参数进行对比,结果显示提出的电路过温阈值175℃,温度滞回8℃,优于相关的参考文献。同时本文采用切换电流的方式使电源电压变化对温滞回量的影响减小到0.11℃/V,但是由于仍采用传统比较器对过温进行判断,本文仅仅确保了比较器在电源5V±10%的范围内保持精度,因此电源电压变化对过温点影响偏大。

表2 本文设计参数与相关文献参数具体值比较

4 结论

本文设计的适用于汽车电子的过温检测传感电路,通过共模电压转换技术,采用开尔文连接方式,实现了过温保护电压175℃,温度恢复电压167℃,滞回窗口8℃的设计要求,同时减小了电源电压对温度滞回量的影响到0.11℃/V,芯片测试的结果显示过温阈值175℃±2.28%,误差满足设计要求。