中压聚丙烯和交联聚乙烯绝缘材料的结构与性能对比

欧阳本红,黄凯文,赵 鹏,田 野

(1.中国电力科学研究院有限公司,湖北 武汉 430074;2.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110000)

0 引言

交联聚乙烯(XLPE)电力电缆因其优异的电气性能、力学性能以及耐热性能等特点,基本取代了油纸电缆[1-5]。然而XLPE电缆交联工艺复杂,生产耗时久,脱气耗能大。同时,XLPE为热固性材料,电缆在退役后难以被再次加工利用,大多通过焚烧或掩埋处理,对环境造成严重的破坏[6]。2015年巴黎气候大会举办后,环保节能理念成为全球性趋势,世界各国的电缆行业也开始进行了低碳环保、材料创新以及回收再循环利用等研究工作[7-10]。同时“碳达峰”和“碳中和”目标的提出,更进一步要求我们开发新型节能环保的电力电缆材料。

热塑性聚丙烯(PP)材料不需要交联和脱气处理,生产中能耗小,可以大幅降低碳排放,在环保方面展现出很大的潜力[11-12]。研究表明,PP材料具有优异的电气性能(较高的电气强度和体积电阻率)[7,13],然而也存在着一些缺陷,例如低温耐冲击性能差、耐(热、电)老化性能差等,这些缺陷影响着聚丙烯电缆的应用。

国内外学者针对PP材料的改性进行了很多研究。其中聚丙烯/弹性体的共混材料具有较好的力学性能和电气强度,但材料的热变形温度和强度会降低[14]。采用化学接枝改性法获得的PP材料绝缘性能明显优于共混材料,但接枝过程中会引入过氧化物以及反应后残留物等杂质[15]。随着乙烯质量分数的增加,共聚改性PP的柔性和低温脆性有所改善,共聚物球晶之间模糊的边界使得它们具有良好的力学性能和较高的电气强度[16]。添加聚丙烯β成核剂可以提高PP的拉伸性能、冲击强度和电气强度,但是对等规PP低温性能的改善有限[17]。在PP材料中添加纳米氧化物能有效提高共混物的断裂伸长率和电气强度[18],但其较高的成本和复杂的表面改性过程,难以在配网中得到工业化生产。

目前,针对热塑性可回收PP电缆绝缘材料的研究取得了一定的进展,并且改性的PP电缆在国内外也开始应用。在西班牙、芬兰等欧洲国家,中压PP电缆已经投入运行[7]。中国电科院和燕山石化合作,采用在石化装置上直接合成的方法生产PP绝缘料,生产的8.7/15 kV中压PP电缆于2020年10月底通过了型式试验,同年12月底在沈阳正式挂网运行。

本文以中压PP电缆和XLPE电缆为研究对象,对电缆进行环切切片处理,通过对切片试样进行熔融结晶、X射线衍射和傅里叶红外光谱等微观结构表征测试,并对力学性能、工频击穿特性和介电常数等宏观性能进行测试分析,结合微观结构研究PP绝缘和XLPE绝缘宏观性能的差异性,进一步讨论PP材料应用于中压电缆的可能性。

1 试验

1.1 样品制备

本研究所用电缆绝缘试样均取自江苏上上电缆集团生产的中压PP电缆和XLPE电缆。中压PP电缆已通过型式试验,XLPE电缆为成熟产品。PP电缆的绝缘料为北京燕化石化公司生产(乙烯片段的含量为20%~30%),在石化装置中添加催化剂、抗氧剂、乙烯等直接合成得到,简化了工艺,同时减少了生产过程中杂质的进入,保证了绝缘料的洁净度。

电气性能测试试样将电缆通过车床环切制备,厚度为0.25 mm。力学性能测试试样直接在电缆段裁取1 mm厚的哑铃样片。

1.2 测试方法

1.2.1 差示扫描量热分析(DSC)

采用瑞士梅特勒公司的Mettler DSC 822型差示扫描量热仪测试材料的熔融结晶参数。样品用量约为6 mg,全程以氮气作为保护气。先以10℃/min升温到200℃,保温3 min去除热历史,然后以10℃/min降温至30℃,获得结晶曲线;再以10℃/min升温到200℃,获得熔融曲线。

1.2.2 傅里叶红外光谱分析(FTIR)

选用美国赛默飞公司的Nicolet iN10型显微红外光谱仪对电缆样品进行红外光谱扫描,测试范围为4 000~500 cm-1。

1.2.3 X射线衍射分析(XRD)

使用德国布鲁克公司的D8 ADVANCE型X射线衍射仪进行测试,CuKa靶(波长λ=0.154 nm),电压设定为40 kV,电流设定为40 mA,扫描范围2θ为10°~30°,扫描速度6°/min,采集间隔为0.1 s。

1.2.4 力学性能测试

力学性能使用美特斯CMT-4503型电子万能拉伸试验机按照GB/T 2951.11—2008进行测试,拉伸速率为250 mm/min。

1.2.5 电气性能测试

介电常数和介质损耗因数采用西林电桥法测试,测量电极为标准三电极系统,试验电压为1 kV,电极内置有加热系统,可实现不同温度的测试,温度为20~90℃。

电气强度采用HJC-100kV型击穿试验仪进行工频交流击穿试验得到,试验使用直径为25 mm的球-球电极,试验环境为室温、60、90、110、130℃,样片放入变压器油中,升压速率为1 kV/s,试样厚度为(0.25±0.05)mm。

2 结果及分析

2.1 差示扫描量热分析(DSC)

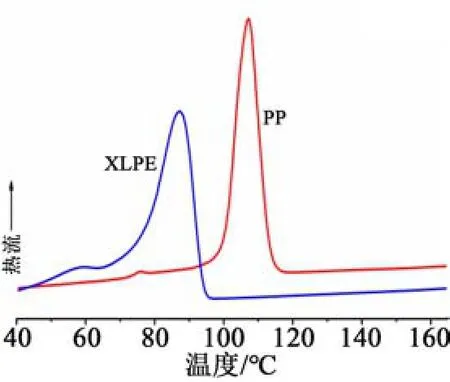

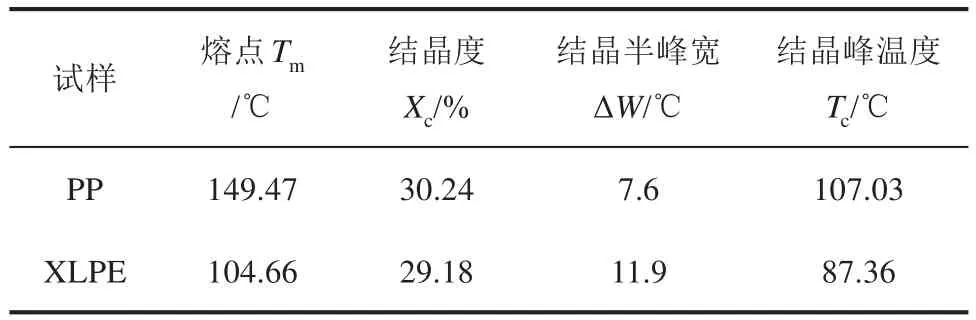

对PP和XLPE试样进行DSC测试,得到其DSC曲线如图1和图2所示。基于试样的熔融曲线可以得到不同聚合物的熔融焓,根据结晶度和熔融焓之间的关系式(1)[19],可以计算得到试样的结晶度,如表1所示。

图1 试样的结晶曲线Fig.1 Crystallization curves of samples

图2 试样的熔融曲线Fig.2 Melting curves of samples

表1 DSC熔融和结晶参数Tab.1 DSC melting and crystallization parameters

式(1)中:Xc为聚合物的结晶度;ΔH为聚合物的熔融焓;ΔH0为聚合物100%结晶时的熔融焓,其中PP的ΔH0为209 J/g,XLPE的ΔH0为287.3 J/g。

本研究所用的直接合成聚丙烯是在聚丙烯分子链中插入了一段段的乙烯片段,乙烯结构单元的嵌入会破坏聚丙烯链段的完整性,使其结晶能力和熔点降低[20]。从图1和图2可以看出,PP的熔融过程和结晶过程均只有一个峰,并未在低温段出现乙烯的结晶峰,说明嵌入的乙烯链段并没有单独结晶。PP的熔点为149.47℃,XLPE的熔点为104.66℃。相较于XLPE,PP具有更高的熔点和起始熔融温度,PP电缆能允许的工作温度更高。从表1可知,PP的结晶度为30.24%,XLPE的结晶度为29.18%,选用的PP和XLPE结晶度相近。结晶半峰宽ΔW表征绝缘料中结晶晶体尺寸的均匀性,ΔW越大,晶体的尺寸均匀性越差,晶粒尺寸分布越分散[21]。本研究所用的PP材料晶体尺寸分布更小,有利于其性能的稳定。

2.2 傅里叶红外光谱分析(FTIR)

将PP和XLPE试样在500~3 500 cm-1内的傅里叶红外光谱绘制在同一个图中进行对比分析,如图3所示。从图3可以看到,在PP的红外光谱中,波数为1 377 cm-1的位置出现明显的特征吸收峰,对应甲基(-CH3)的弯曲振动峰,而在XLPE的红外光谱中,此位置也出现一个较小的吸收峰,这可能是交联过程中产生的α-甲基苯乙烯[22]。在XLPE红外光谱中,720~730 cm-1处出现明显的吸收峰,这是乙烯分子链段的特征吸收峰。研究表明[23],这个位置的吸收峰对应为-(CH2)n-(n≥5)的摇摆振动。在PP的红外光谱相应位置也出现了乙烯的振动峰,这是由于绝缘料中引入了相对较长的乙烯链段,这些乙烯链段在材料内部的晶区与非晶区中均存在,峰较小表明乙烯链段的含量不高。PP在1 167、998、841 cm-1处出现的吸收峰为甲基的面外摇摆振动吸收峰,这与其等规序列中不同螺旋构象的最小长度n相关[13]。

图3 试样的FTIR图谱Fig.3 FTIR spectra of samples

2.3 X射线衍射(XRD)

PP和XLPE试样的X射线衍射图谱如图4所示。从图4可以看出,PP在 2θ为14.07°、16.97°、18.56°、21.24°和21.89°处[24]出现PP典型的α晶体衍射峰,表明直接合成并没有改变PP的晶型。在测试范围内,并未观察到对应于乙烯结晶的衍射峰。

图4 试样的XRD图谱Fig.4 XRD spectra of samples

通过DSC和XRD实验发现PP中不存在乙烯的单独结晶过程,但是红外傅里叶光谱能检测到乙烯分子链段在结晶区域的摇摆振动,说明在PP分子链上穿插乙烯链段,这些乙烯片段不会单独结晶,主要嵌在PP的结晶区域中,以一种缺陷的形式存在。嵌段共聚物中由于乙烯分子的插入,使得PP的球晶结构被破坏,生成的晶体尺寸小,球晶界面模糊,这种结构使得PP具有较好的抗冲击性能[25],同时能较好地降低PP的弹性模量。

2.4 力学性能

PP的韧性较差、刚性大等问题是制约其应用到电缆绝缘材料的重要原因。本研究对生产的中压PP电缆和XLPE电缆进行拉伸试验,结果如表2所示。

表2 试样的力学性能Tab.2 Mechanical performance of samples

半结晶聚合物是由缠结的无定形和晶相结构构成的互穿网络结构。在较大的形变下,连接基本形态单元的无定形区的分子链经过旋转与拉伸方向平行。在PP中引入链段运动能力较强的乙烯链段,可以促进拉伸过程中晶体形态基元的位置调整,提高PP的拉伸性能[26]。由表2可知,PP的断裂伸长率达到712%,高于XLPE的断裂伸长率564%,其应力应变曲线如图5所示。从图5中应力应变曲线初始拉伸过程中的局部放大图可以看出,PP和XLPE的斜率相差不大,拉伸曲线的初始阶段斜率可以表征材料的弹性模量,能一定程度上反映材料的柔韧性。本研究的PP具有较高的断裂伸长率,有利于降低PP电缆在安装过程中的施工难度。

图5 典型应力-应变曲线Fig.5 Typical stress-strain curves

2.5 电气性能

图6为PP和XLPE试样的介电常数和介质损耗因数随温度变化曲线。从图6可以看出,PP和XLPE的介电常数和介质损耗因数在20~90℃变化不大,其中20℃下PP和XLPE的介质损耗因数分别为3.4×10-4和3.8×10-4,90℃下的介质损耗因数分别为5.6×10-4和4.9×10-4,符合标准要求。

图6 试样介电常数和介质损耗因数随温度变化曲线Fig.6 Dielectric constant and dielectric loss factor curves of samples with temperature

对PP和XLPE试样进行交流击穿试验,结果如图7和表3所示。

图7 电气强度的Weibull分布Fig.7 Weibull distribution of electric strength at different temperature

表3 不同温度击穿试验的Weibull参数Tab.3 Breakdown Weibull parameters at different temperature

从表3的形状参数来看,PP击穿试验的形状参数整体要大于XLPE,数据的分散性更小,这与PP中晶体的尺寸分布均匀相关。20℃下PP的电气强度达到130.3 kV/mm,与20℃下XLPE的电气强度有所差别,但相差不大。温度升高到90℃,XLPE的电气强度为74.3 kV/mm,相较于20℃下降了49.4%;PP的电气强度为91.5 kV/mm,相较于20℃下降了29.8%,高于XLPE在90℃的电气强度。这是由于PP中晶体的分布尺寸更为均匀,熔点更高(见表1),在高温下具有更好的稳定性。正常工作温度下,较高的电气强度有利于保证电缆的正常运行。当温度达到110℃以及130℃,XLPE已经软化,无法进行击穿试验,而PP具有较高的熔点温度(149.47℃),依然保持着较高的电气强度,这对后期聚丙烯电缆的推广应用以及提高电缆的最高运行温度具有较大意义。

在聚丙烯中引入乙烯链段,材料内部会产生深陷阱,导致电导电流随外加电场强度变化(j-E)曲线的阈值场强增加,即碰撞可电离的载流子增加。同时,深陷阱的增加也会降低载流子迁移率,载流子迁移过程中获得的能量减少,从而提高了电气强度[27-28]。

3 结论

(1)直接合成PP的分子链上穿插了乙烯链段,导致PP材料的熔点降低,但仍远高于XLPE的熔点。乙烯链段会参与到PP的结晶过程中,但不会单独结晶,PP晶体的尺寸分布更均匀。

(2)合成过程中插入的乙烯链段,改善了PP的力学性能,断裂伸长率为712%,高于XLPE的断裂伸长率564%。

(3)PP的介电常数随温度变化不明显,其20℃和90℃的介质损耗因数分别为3.4×10-4和5.6×10-4。PP的电气强度随温度变化小,常温下的电气强度达到130.3 kV/mm,90℃下的电气强度为91.5 kV/mm。较高的熔点和电气强度使其具有应用于更高工作温度环境的可能性。