带囊回转体落水仿真与试验研究

陈开颜,陈 辉,魏海鹏,吉 康,裴金亮,程少华,王占莹

(1.西北工业大学,西安 710072;2.北京宇航系统工程研究所,北京 100076)

0 引 言

气囊装置被广泛应用于重装物资空投缓冲、航天器着陆回收、船舶下水和飞机水面迫降等领域[1-5]。回转体安装气囊装置,可实现回转体的安全回收和重复使用,同时可避免回转体的回落导致发射平台受损[5]。国内外专家对不同类型物体的落水和入水问题进行了大量的研究,研究表明,数值仿真分析和落水试验是研究带囊回转体落水物理过程的有效手段。

在数值仿真分析方面,Shin和Chisum[6]采用CEL 方法对水下冲击问题进行了仿真分析;Hsu等[7]基于CEL 方法,采用三维气泡动力学模型对自由场气泡载荷脉动、射流过程等进行了仿真分析;姚小虎等[8]基于CEL方法建立了水陆两栖飞机机头水上降落的流固耦合模型,分析了在不同入水角度下和垂直入水速度下的结构响应;王永虎等[9]基于CEL方法对失事客机(MH370)的水上迫降冲击动力学进行了分析研究;王升等[10]基于CEL 方法对全雷入水冲击问题进行了建模与仿真分析,并结合入水试验,优化了建模过程以及仿真方法。

在落水试验方面,Zhao 等[11]针对升角为30°的楔形体和典型船舷剖面结构开展了入水冲击试验;Panciroli等[12]针对弹性楔形体的板厚、底部升角、冲击速度等开展了试验研究;何春涛[13]针对圆柱体开展了不同攻角、不同落水速度条件下的入水空泡试验研究;林赓[5]开展了低速小尺度带囊圆柱体的原理试验研究,并基于CEL方法进行了多因素的优化仿真分析;Bardet[14]基于SAMCEF 有限元分析模型,设计了一种大尺度的落水试验系统,并结合落水试验,测试了一款大型气囊回收系统(IRSS)的可行性。

本文基于CEL 方法和不同尺度落水试验对带囊回转体落水特征的影响因素、落水物理过程进行辨识,并基于落水试验对不同囊-体连接结构形式的落水特征进行了分析,可为典型带囊回转体落水回收系统的设计提供参考。

1 CEL数值仿真方法

1.1 CEL算法

CEL 方法是Abaqus 软件中分析流固耦合的关键技术,能够解决有关大变形和材料破坏等诸多问题。利用Abaqus 软件的动力学分析模块,建立落水载荷求解模型。CEL 方法是基于中心差分的动态显式求解算法,利用中心差分算法求解动力学方程时,加速度和速度可以用位移的形式表示为[15]

1.2 气-固耦合

气囊是靠充入压缩气体起承载作用的,这是气囊的基本特性。当气囊表面上的载荷发生变化时,气囊腔内的气体压力也随之变化,从而实现气囊反作用力和载荷的动态平衡。

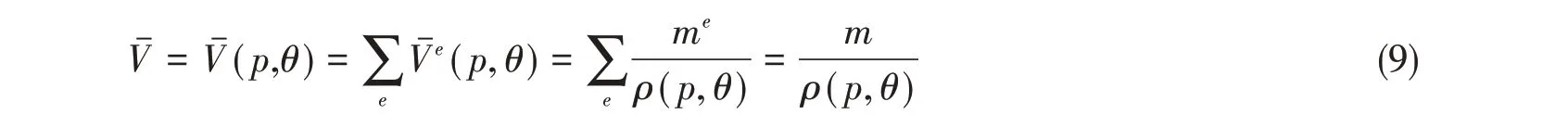

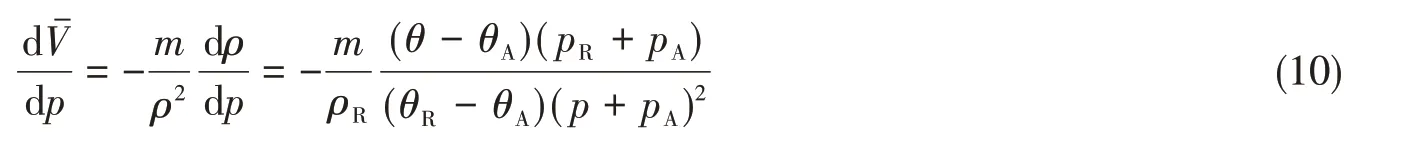

气囊腔内的气体质量一定,其容积表达式是腔内充入气体的压力和温度的函数,即=(p,θ,m),其中p为气体压力,θ为气体温度,m为气体质量。根据虚功原理,我们可以得出

式中,δ∏*为气囊所做的虚功,δ∏为没有充入气体时气囊所作的虚功,V为实际气体的容积,如果出现负值,说明气腔内容积增大,从而释放能量,对外做功。对上式虚功等式进行微分得

式中,pdδV为压力载荷刚度,d/dp为气体压力容积。由于气囊内所有单元的压力都相同,根据虚功原理,单个单元虚功可以用总虚功来表示:

根据充入气囊内气体的总质量等于气体单元的总质量,腔内的气体密度可以表示为

式中,θR和pR是参考密度ρR时的温度和压力,θA是在绝对零度时的温度,pA是环境压力。气体的容积计算如下:

相应的气体压力容积表达式为

其容积的变化可以表示为

2 落水试验系统及原理性试验

2.1 落水试验系统

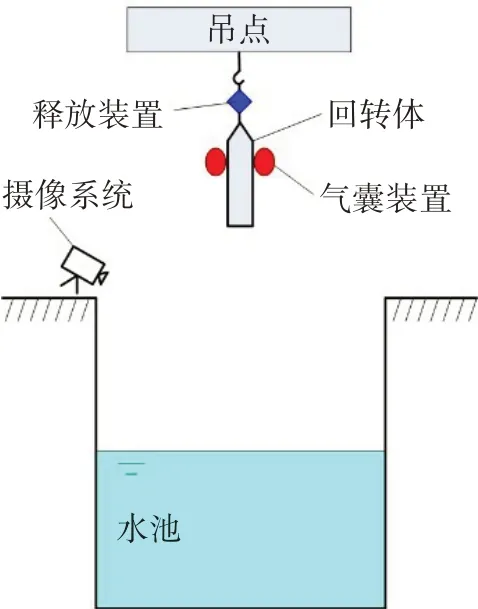

本文建立的落水试验系统如图1所示,包含回转体、气囊装置、释放装置、地面支持设施(含水池、吊车等)和摄像系统等。

图1 落水试验系统原理图Fig.1 Sketch of falling experiment system

回转体一般包含回转结构体、测量系统和充气管路系统。回转结构体是回转体的结构主体;测量系统用于测量落水过程中的参数(如气囊囊内压力、气囊连接带拉力和惯性参数等);充气管路系统为气囊装置充气并保证气密。

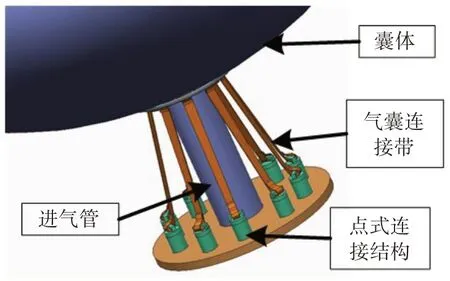

气囊装置一般包含囊体、进气管、气囊连接带和囊-体连接结构等。囊体为气囊装置的主结构,用于储存气体,落水过程中为回转体提供主要浮力;进气管为气囊装置的进气通道,充气管路连接进气管为气囊充气;气囊连接带连接气囊与连接结构,落水过程中承受主要拉力载荷;囊体与回转体之间通过连接结构连接,典型囊-体连接结构形式一般有点式(如图2所示)和环式[14](如图3所示)。

图2 典型点式连接结构形式Fig.2 Typical point connection method

图3 典型环式连接结构形式Fig.3 Typical ring connection method

释放装置一般有电磁释放和火工释放两种形式,本文采用电磁释放装置。地面支持设施包含水池或水槽、吊车和打捞回收设备等。摄像系统一般有常速摄像和高速摄像,用于记录试验过程中的物理景象。

2.2 带囊回转体原理性落水试验研究

基于图1 所示的落水试验系统原理图,在实验室环境下利用1.2 m×1.2 m×2.4 m(长×宽×高)的玻璃水箱开展直径为50 mm、长度为260 mm、重量约0.5 kg的带囊回转体落水原理性试验。并将高速摄像系统与水面保持水平,获取了典型落水过程的物理景象。如图4所示,典型带囊回转体落水过程可分为3个阶段:

图4 带囊回转体落水原理性试验物理景象Fig.4 Principle falling experiments of cylinder with airbags

(1)入水砰击阶段(A→B):回转体底部触水至气囊触水。本阶段主要是回转体受到入水冲击力作用,并在回转体底部形成开口空泡。

(2)气囊与回转体瞬态作用阶段(B→D):气囊接触水面至气囊相对回转体静止(完全浸入水中)。本阶段回转体继续向下运动,回转体表面形成空泡,逐渐闭合,气囊与回转体之间相互作用,并且气囊绕回转体壁面翻转碰撞,受力特征较为复杂。

(3)气囊与回转体整体运动阶段(D→E):气囊与回转体一起运动。本阶段回转体表面空泡逐渐溃灭,气囊与回转体共同运动至最大入水深度,而后回转体在气囊浮力、自身浮力等综合作用力作用下上浮。

通过小型带囊回转体的原理性试验辨识出带囊回转体的典型落水过程及物理景象,同时证明落水试验系统具有可行性。

3 不同影响因素下的落水特征仿真分析研究

对缩比回转体模型在不同工况(不同落水速度、不同俯仰角度以及不同初始囊压)下基于CEL 算法进行数值仿真模拟。通过对计算结果进行分析比较得到落水过程中落水深度、囊压变化和气囊总拉力受不同影响因素的变化规律。

3.1 物理量定义及初始边界条件

文中对描述物理量均进行了无量纲处理,其中:落水深度用h/L表示,h为回转体浸入水面深度,L为回转体轴向长度;囊压用P/P0表示,P为囊压绝对值,P0为标准大气压;气囊连接带拉力用F/B表示,F为气囊连接带合力,B为回转体全浸没时的自身浮力;落水速度用V/gL表示,V为落水速度,g为重力加速度。俯仰角用两气囊连接点与回转体轴线形成的平面与水平面之间的夹角表示,图4 所示为90°俯仰角的入水姿态。

初始边界条件:将带囊回转体整体设置于一个无限范围的水域,整体流场模型宽度设置为回转体直径的10 倍,流场四周以及上下底面设置为刚性固定边界。由于建立的流域足够大,可认为四周壁面反射的微小水波不会对整个落水过程产生影响。气囊与回转体位于自由液面的正上方。根据运动学原理V2= 2gh,赋予回转体与气囊初始下落速度以代替下落高度的效果,使回转体与气囊处于某一速度时,回转体下表面恰好与水面相切。气囊与回转体在不受其他约束的条件下开始落水运动。

3.2 落水速度的影响分析

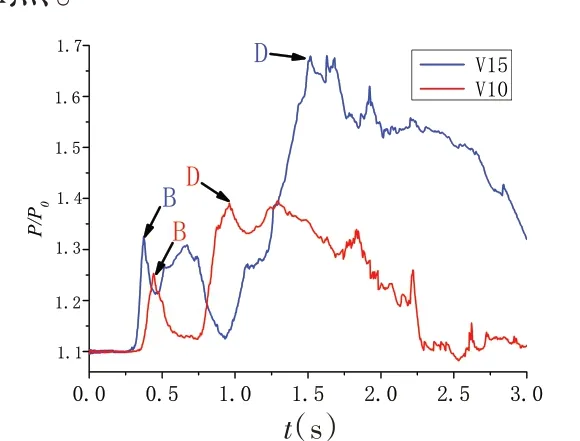

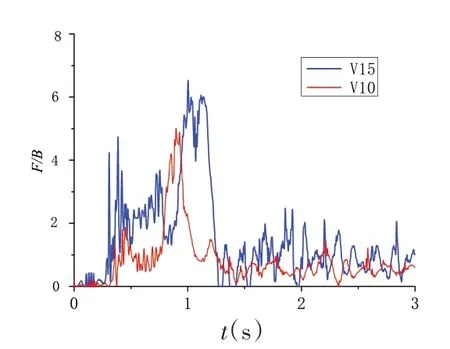

分别开展了俯仰角为90°、初始囊压为P/P0=1.3、落水速度分别为V/gL=2.09和V/gL=1.74的数值仿真计算,结果见图5~7。随着落水速度的增大,直接影响带囊回转体落水时的初始动能,继而影响落水深度增加,囊压峰值增大,气囊总拉力增大。结合原理性落水试验的物理景象对仿真结果进行分析,图5~6标示了典型落水物理特征点。

图5 不同速度下落水深度仿真分析结果Fig.5 Simulation results of falling depth under different speeds

图6 不同速度下囊压变化仿真分析结果Fig.6 Simulation results of airbag pressure under different speeds

图7 不同速度下气囊总拉力仿真分析结果Fig.7 Simulation results of total pull on airbag under different speeds

3.3 俯仰角度的影响分析

分别开展了初始囊压为P/P0=1.3、落水速度为V/gL=2.09、俯仰角分别为0°和30°的数值仿真计算,结果见图8~10。随着俯仰角的增大,带囊回转体的落水深度和气囊总拉力变大。受气囊接触水时刻的速度影响,不同俯仰角下的最大囊压不同,俯仰角为0°时的囊压增值最大。

图8 不同俯仰角度下落水深度仿真分析结果Fig.8 Simulation results of falling depth under different pitch angles

图9 不同俯仰角度下囊压变化仿真分析结果Fig.9 Simulation results of airbag pressure under different pitch angles

图10 不同俯仰角度下气囊总拉力仿真分析结果Fig.10 Simulation results of total pull on airbag under different pitch angles

3.4 初始囊压的影响分析

分别开展了俯仰角为0°、落水速度为V/gL=2.09、初始囊压分别为P/P0=1.1和P/P0=1.5的数值仿真计算,结果见图11~13。随着初始囊压的增大,影响带囊回转体气囊装置入水后的囊压峰值(绝对压力)和落水后的囊压峰值(绝对压力)就越大。对落水深度和气囊总拉力影响不明显,仅高囊压状态入水深度稍小,气囊总拉力差异较小。

图11 不同初始囊压下落水深度仿真分析结果Fig.11 Simulation results of falling depth under different initial pressures

图12 不同初始囊压下囊压变化仿真分析结果Fig.12 Simulation results of airbag pressure under different initial pressures

图13 不同初始囊压下气囊总拉力仿真分析结果Fig.13 Simulation results of total pull on airbag under different initial pressures

4 大尺度带囊回转体落水试验研究

基于上述仿真分析结果,对点式和环式连接结构形式下的带囊回转体分别开展了两次大尺度落水试验,对实际工程应用的带囊回转体落水特征进行分析,用于指导典型带囊回转体落水回收系统的设计及应用。

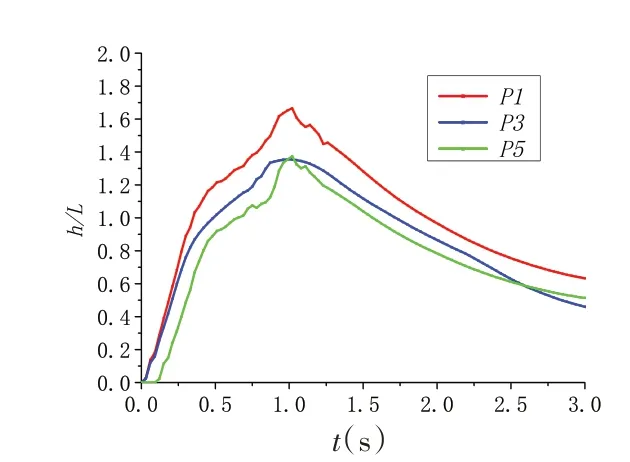

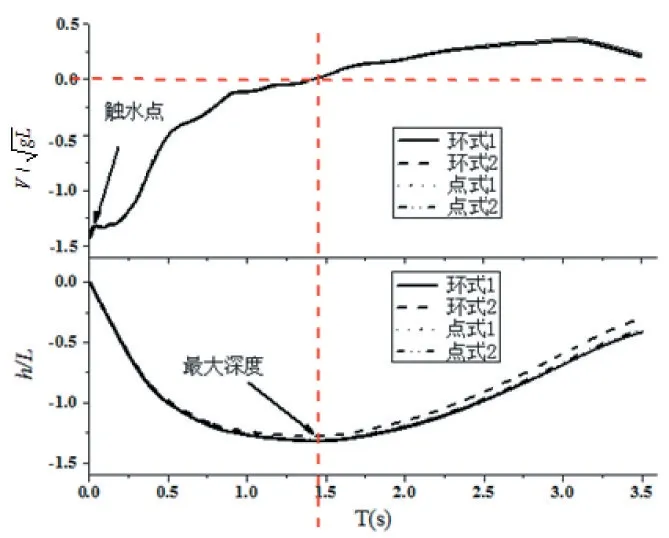

4.1 落水深度和速度分析

测量系统测得各发次的落水深度和落水速度,如图14所示。可见不同连接结构形式下的带囊回转体落水深度和落水速度差别不大:在V/gL=1.45的相同落水速度下,点式最大落水深度h/L均值为1.3,环式最大落水深度h/L均值为1.1。

图14 带囊回转体落水深度和落水速度Fig.14 Falling speed and depth of cylinder with airbags

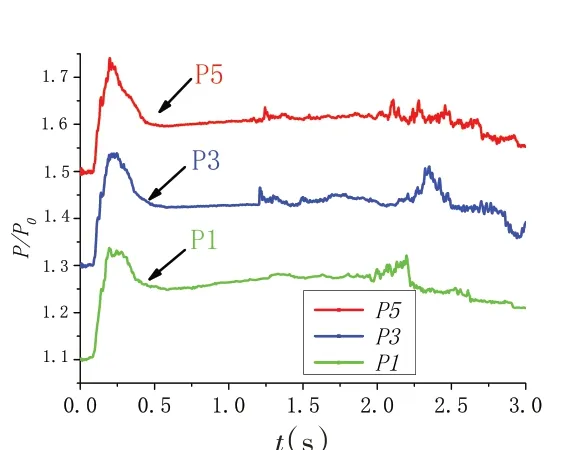

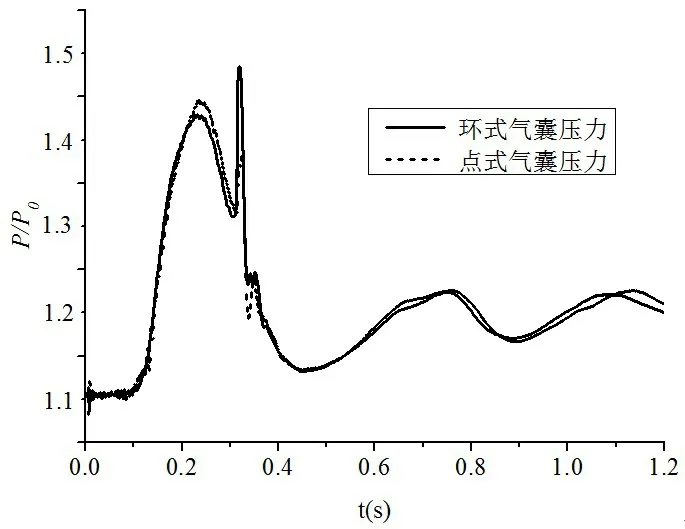

4.2 囊压分析

不同连接结构形式下带囊回转体落水后的气囊装置囊压变化差别较小,且趋势相近,如图15 所示。分别有两个峰值,结合原理性落水试验物理过程分析可知:第一个峰值为气囊撞水至完全浸没后,囊压升至第一个峰值;第二个峰值为气囊与回转体碰撞挤压后,囊压升至第二个峰值。

图15 带囊回转体囊压变化Fig.15 Airbag pressure of cylinder with airbags

4.3 连接带受力分析

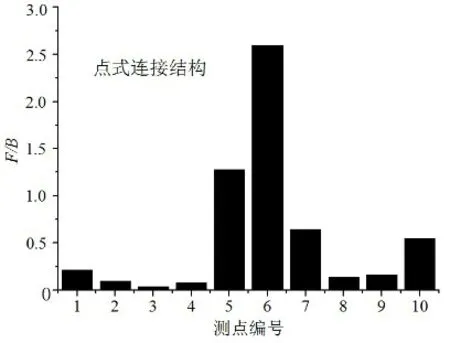

如图16~18 所示,环式连接结构与点式连接结构相比,连接带总拉力相差较小,但环式结构连接带拉力分布更均匀,单根带拉力的幅值更小,主要原因是点式连接结构存在附加弯矩,测力螺栓受力存在放大现象。因此,环式连接结构能够有效实现气囊连接带降载。

图16 点式连接结构各连接带受力峰值情况Fig.16 Peak load on every belt with point connection method

图17 环式连接结构各连接带受力峰值情况Fig.17 Peak load on every belt with ring connection method

图18 气囊连接带合力图Fig.18 Total load on connection belts

5 结 论

本文针对带囊回转体落水回收问题,通过建立带囊回转体落水回收试验系统,并基于落水仿真分析和不同尺度的带囊回收体落水试验,得到以下结论:

(1)带囊回转体落水过程可分为三个阶段:入水砰击阶段、气囊与回转体瞬态作用阶段和气囊与回转体整体运动阶段。

(2)基于CEL 数值仿真方法,建立了带囊回转体落水仿真分析模型,经不同工况的仿真分析,辨识出落水过程的影响因素主要包括:落水速度、俯仰角度和初始囊压。

(3)通过开展不同的囊-体连接形式下的多发次大尺度带囊回转体落水试验,有效验证了落水试验系统的可行性。

(4)在气囊、连接结构和回转体组成的力学系统中,它们之间的作用力仅是系统的内力,不影响在相同外力作用下的力学系统的宏观运动,不同连接结构形式对带囊回转体落水深度和囊压变化影响较小;环式连接结构的气囊连接带较点式连接结构受力均匀,能够实现气囊连接带有效降载。