新能源汽车用电动压缩机与电子膨胀阀匹配研究

杨春华, 张 娜, 赵金鹿

(豫新汽车热管理科技有限公司, 河南 新乡 453000)

1 前言

随着近几年新能源汽车的快速发展和电气化程度的快速上升, 电动压缩机与电子膨胀阀 (EXV) 开始普遍应用于车用制冷系统中。 与传统燃油车空调相比, 新能源汽车空调的电气原理与控制逻辑有了很大的改变, 也更具有难度。

新能源汽车普遍采用电动涡旋式压缩机, 其具有体积小、 质量轻、 结构简单、 运行可靠等特点, 电动压缩机使用直流电源作为动力源, 支持矢量变频调速, 可与外部网络节点进行CAN/LIN总线通信, 且具有故障诊断与保护功能。 同时, 当冷却液液冷电池逐渐成为市场主流后, EXV被普遍应用于电池冷却侧, 电子膨胀阀作为主动控制元件,对控制系统也提出了新的要求。

电动压缩机与EXV的匹配控制策略关系到整车的节能、安全、 噪声、 舒适性等指标, 所以, 研究一套高效可行的热管理控制策略是当前开发新能源汽车所必需的课题。

2 整车热管理架构

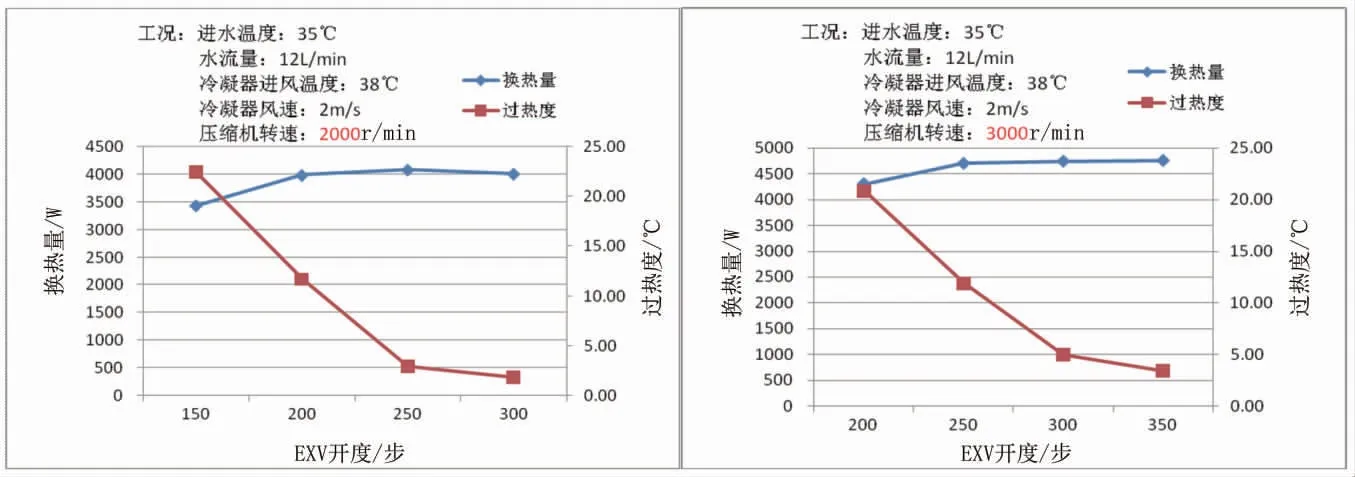

本文研究的热管理架构 (制冷部分) 如图1所示, 目前大多新能源汽车普遍采用此架构。 本系统制冷剂采用R134a, 电动压缩机理论排量45CC。 ①蒸发器换热性能:4700W (HVAC总成全冷/吹面/内循环模式、 风量最大挡、蒸发器入口干球温度26.7℃、 相对湿度50.7%、 湿球温度19.5℃、 膨胀阀入口制冷剂压力1.53MPaG、 膨胀阀入口温度51.7℃、 蒸发器出口制冷剂压力0.193MPaG、 出口过热度7.2℃、 鼓风机端电压DC27V、 带风道); ②Chiller 换热性能: 3500W (冷却液成分为水50%+乙二醇50%、 进水温度30℃、 水流速8L/m); ③冷凝器性能: 7000W (入口侧空气干球温度35℃、 迎面风速4.5m/s、 入口冷媒蒸汽压力1.47MPaG、 入口冷媒蒸汽过热度25℃、 出口冷媒液体过冷度5℃)。

图1 整车热管理架构图 (制冷部分)

图1中, S1为压力传感器, S2为电池包进水 (即Chiller出水) 温度传感器, S3为电池包出水 (即Chiller进水) 温度传感器。 除了以上传感器信号, 热管理控制器还通过硬线采集蒸发器、 车内、 车外、 阳光等传感器信号, 通过总线接收网关转发的电池包最低温度、 最高温度、 平均温度、目标温度等信号。

目前出于成本考虑, Chiller制冷剂出口侧无压力温度传感器, 即PT传感器, 所以压缩机与EXV需要在实车台架上模拟各种工况进行匹配验证, 此验证数据同样可应用于带PT传感器的热管理系统。

3 电动压缩机与电子膨胀阀匹配分析

电动压缩机转速与EXV开度的匹配至关重要, 压缩机转速过高或过低, 会导致制冷量偏高或偏低, EXV开度过大或过小, 会导致Chiller出口过热度过低或过高, 而压缩机与EXV匹配不合理, 还会导致系统不稳定、 不节能, 甚至有压缩机液击的风险。

3.1 电子膨胀阀原理与参数

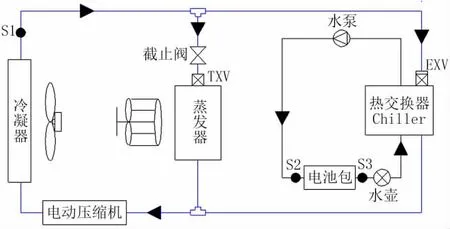

EXV内部为步进电机驱动, 出于成本考虑大多不带位置反馈功能, 又考虑到步进电机失步问题, 每次上电需进行初始化, 初始化完成后即响应热管理控制器的请求位置指令。 其初始化程序为: 关方向走530 脉 冲, 即500 步(总行程500 脉冲),最终停留在100脉冲位置, 此过程约需要7s。 其 流 量 曲 线如图2所示。

图2 电子膨胀阀流量曲线

虽然, 现EXV支持无级调节, 调节精度可达1步, 但是考虑到不可避免的失步现象, 过于频繁的调节会导致EXV偏离绝对位置, 从而影响制冷系统的控制准确性。 一种解决办法是对EXV进行定时初始化, 使其找回一个绝对位置,这种方法弊端是EXV初始化过程中压缩机需做降速或停机处理, 等待EXV初始化完成方能恢复正常工作, 此过程会影响系统制冷的连续性。 另一种解决办法是EXV进行分段控制, 避免频繁调节, 不同于前乘员舱温度控制, 电池包冷却液温度的波动 (如5℃范围内波动), 并不会造成电池温度的波动。 所以本系统采取EXV分段控制的方法。

3.2 单电池包制冷工况

单电池包制冷时, 截止阀是关闭状态, 制冷剂仅通过EXV与Chiller支路。 此工况下控制压缩机转速≤3000r/min。

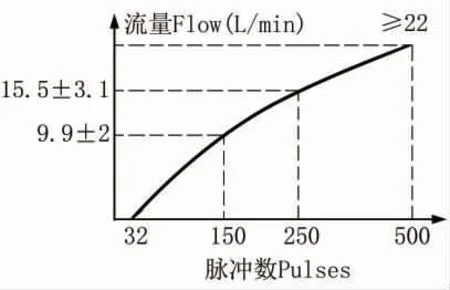

高负荷下测试: 进水温度35℃、 冷凝器进风温度38℃、水流量按实车状态12L/min, 两种压缩机转速下, 改变EXV的开度, 观察换Chiller水侧热量与Chiller制冷剂出口过热度的变化。 试验曲线如图3所示。

图3 单电池包制冷 (高负荷)

由此数据可见, 压缩机一定转速下, EXV的开度逐渐加大过程中, 首先换热量有明显增加, 过热度也有明显的降低, 此阶段系统效率不断提高。 然后当换热量增加到一定程度, 再加大阀的开度, 换热量趋于平稳, 但过热度仍有明显变化。 最后当过热度<5℃以后, 过热度变化变缓,此阶段系统效率在降低。 选取压缩机与EXV的最佳匹配点为过热度在 (5℃, 10℃) 之间。 当压缩机转速由2000r/min提升至3000r/min后, 可能受到了Chiller本体换热性能的限值, 换热量并没有明显增加, 由此可见, 不能盲目增加压缩机转速与EXV开度来提高换热量。

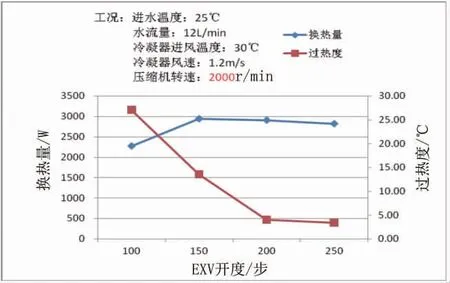

中负荷下测试: 进水温度25℃、 冷凝器进风温度30℃,换热量与过热度变化规律同高负荷。 试验曲线如图4所示。

图4 单电池包制冷 (中负荷)

综上, 单电池包制冷时, 根据电池内部温度、 电池包进出水温度 (或Chiller进出水温度)、 车辆状态 (行驶或充电)、 环境温度、 循环水泵流量来确定Chiller的热负荷, 可分高、 中、 低负荷3个区间, 对EXV开度与压缩机转速进行分段控制。 需保证每种负荷区间内的两个极端条件均能满足制冷需求与控制安全性。 同时还要考虑到两种负荷切换时设置合理的回滞区间, 以提高控制的稳定性。

3.3 乘员舱与电池包制冷工况

乘员舱与电池包同时制冷时, 截止阀是打开状态, 制冷剂同时通过蒸发器支路与Chiller支路。 此工况下控制压缩机转速≤6500r/min。

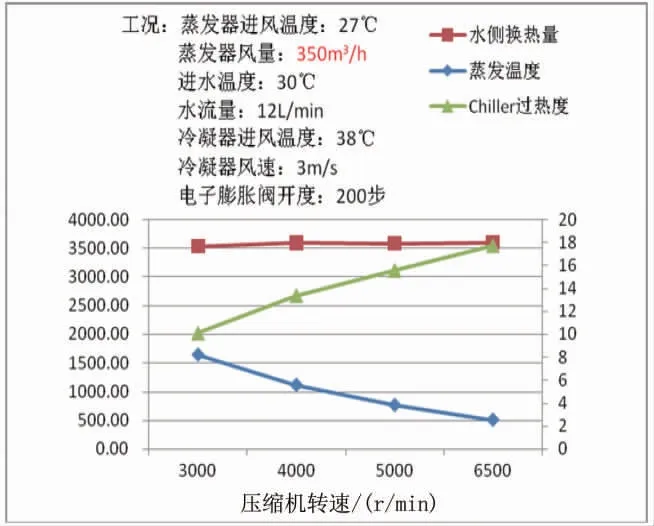

中负荷下测试: 蒸发器侧——蒸发器进风温度27℃、蒸 发 器 进 风 量35m/h、 全 冷/吹 面/内 循 环 模 式, Chiller侧——进水温度30℃、 冷凝器进风温度38℃、 水流量按实车状态12L/min, EXV开度200步, 逐渐升高压缩机转速,观察前乘员舱蒸发器温度、 Chiller水侧换热量与Chiller制冷剂出口过热度的变化。 试验曲线如图5所示。

图5 乘员舱与电池包同时制冷 (1)

乘员舱与电池同时制冷时, 压缩机转速自3000升至6500过程中, Chiller换热量基本不变, 而蒸发器温度有明显下降, 由此可见, 当Chiller换热量增加到一定程度后, 再提高压缩机转速, 所增加的换热量几乎都体现在前乘员舱侧。

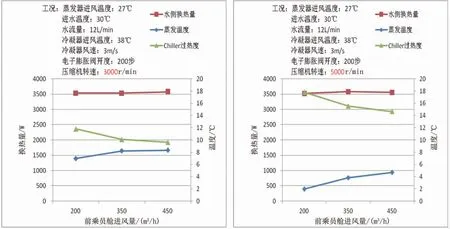

其次, 研究前乘员舱热负荷变化时, 对Chiller侧换热量的影响。 现以改变前乘员舱进风量来改变其热负荷, 分别在压缩机转速恒定为3000r/min与5000r/min下的测试曲线,如图6所示。 可见, 当进风风量自200m/h增加至450m/h过程中, Chiller侧换热量基本保持不变, 但Chiller制冷剂出口过热度有小幅降低, 且压缩机转速越高, 蒸发器温度越低,而Chiller水侧换热量基本一致。

图6 乘员舱与电池包同时制冷 (2)

综上, 在双蒸制冷工况下, EXV的开度应根据Chiller的热负荷确定(同单乘员舱制冷工况), 而压缩机转速调节可以根据前乘员舱蒸发器温度或出风口温度作为负反馈来调节。

4 路试验证

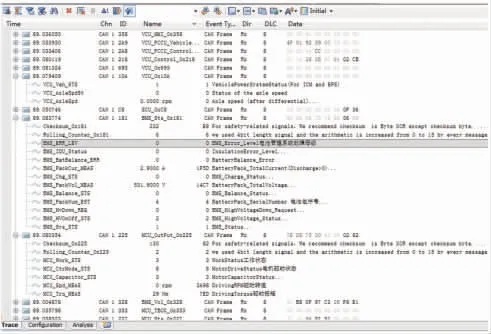

4.1 充电模式

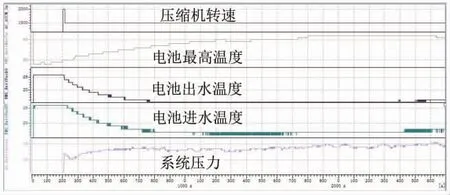

实车动力电池电量为89kWh, 在环境温度30℃、 1C速率快充时 (充电电流约160A), 用CANoe采集报文并生成的热管理参数曲线如图7所示。 此过程无前乘员舱制冷请求,仅考察单电池冷制工况。 由曲线可见电池包进水温度在10min后稳定, 稳定在约18℃ (BMS发送的目标电池进水温度为25℃, 且要求电池进水温度<15℃时强制关闭制冷),满足电池制冷需求。

图7 快充过程热管理参数曲线

由于EXV是通过LIN总线与热管理控制器通信的, 没有生成LIN报文曲线, 但可由压缩机转速得知, 当压缩机2000转速时, EXV开度为200 步, 当压缩机降至1500 转速时,EXV开度为130步, 整个制冷过程EXV仅动作了几次即趋于稳定, 且无波动现象。

4.2 行车模式

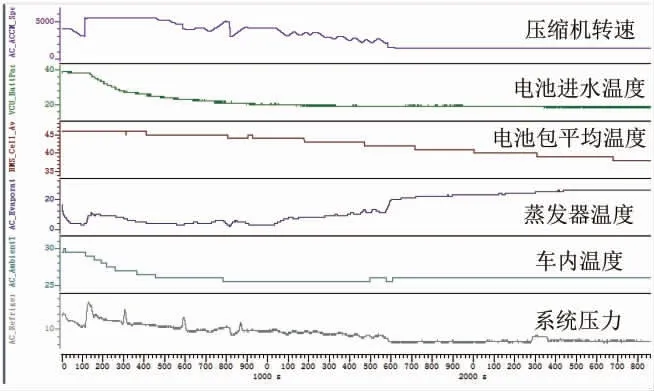

车辆行驶过程中, 前乘员舱与电池包同时制冷时, 用CANoe采集报文并生成的热管理参数曲线如图8所示。 由曲线可见约6min电池进水温度由39℃降至25℃以下, 且逐渐稳定在20℃, 满足电池包制冷需求。 同时, 前乘员舱温度也逐渐稳定在设定目标温度25℃。

图8 CAN通信验证

图8 行车过程热管理参数曲线

5 总结

本文以一个市场普遍应用的新能源汽车热管理架构为例, 通过分析单电池包制冷、 乘员舱与电池包同时制冷两个工况的台架试验数据, 给出电动压缩机与EXV的匹配控制策略, 并通过路试数据验证此策略。