氢燃料电池堆封装研究现状

秦 飞, 郭朋彦,2, 张瑞珠, 冉 朝, 任 赟

(1.华北水利水电大学, 河南 郑州 450045;2.河南省新能源车辆热流电化学系统国际联合实验室, 河南 郑州 450045)

随着环境污染、 能源危机的不断加剧, 习总书记先后提出了 “两山论”、 “双碳目标” 和 “大力发展新能源产业” 等论断; 氢能这一清洁无污染的人类社会 “终极能源”被认为是解决环境与能源问题的必由之路。

氢能作为一种二次能源不仅有着丰富储量和广泛来源,而且可以促进多种一次能源的发展和利用。 以氢为燃料的质子交换膜燃料电池 (PEMFC) 具有噪声低、 启动快、 功率密度高、 无电解液腐蚀、 清洁无碳无污染、 能量转化效率高等优点, 被认为是最有希望替代传统内燃机的汽车动力源, 其还可应用于分布式发电装置、 军事装备、 固定式发电站等。 所以, PEMFC极具发展潜力, 大力推动其核心技术的发展可以有效改善我国能源结构, 实现 “能源自主、 可控”, 对我国的环境、 经济、 社会、 发展都具有重大意义。

成本和寿命是PEMFC面临的两大问题。 优异的电堆装配方案可以降低燃料电池成本, 提高电池寿命和发电性能。本文结合机械、 电化学、 流体力学、 动力学等知识, 介绍燃料电池电堆工作原理和电堆结构组成; 分析氢燃料电池堆封装的国内外研究现状, 讨论封装过程中的电堆性能变化,进而对电堆封装面临的问题进行解析, 并提出相应对策。

1 燃料电池电堆组成及其工作原理

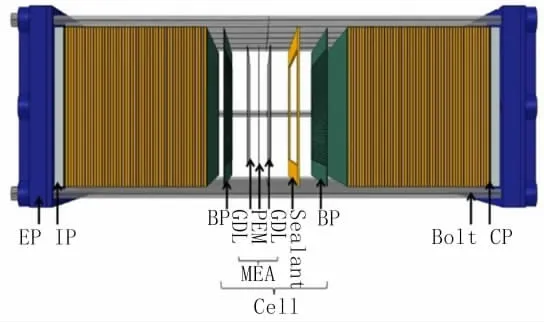

质子交换膜燃料电池作为第5代燃料电池, 其由单电池 (Cell)、 端板 (EP)、 绝缘板 (IP)、 集电板 (CP) 和密封垫圈 (Sealant) 及紧固件组成, 如图1所示。

图1 PEMFC电堆结构示意图

PEMFC的单电池可分为3部分: 阴极 (Cathode)、 阳极(Anode)、 膜电极 (MEA), 是由双极板 (BP)、 气体扩散层 (GDL)、 催化层 (CL)、 质子交换膜 (PEM) 等零件构成, 如图2所示。 其中, 双极板是由阳极单板和阴极单板焊接或胶粘组成, 双极板是电堆的骨架, 双极板在电堆中起着支撑膜电极、 收集电流、 提供反应气/冷却液通道、 分隔氢气和空气的作用。

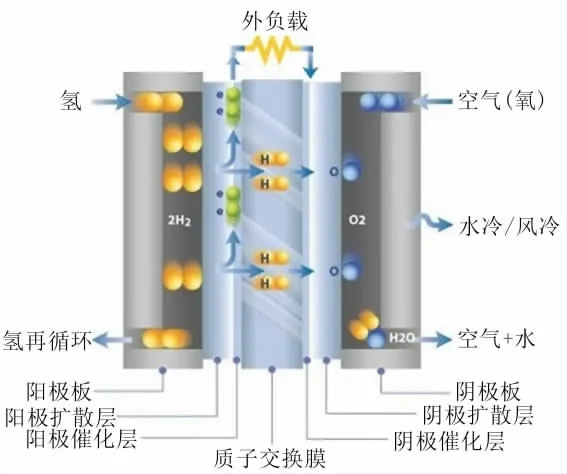

图2 单电池结构示意图

膜电极由2层扩散层、 2层催化层和交换膜 “五合一”构成。 扩散层是由碳纸和微孔层构成, 不但为反应气体和生成物提供扩散通道, 还为催化层提供载体和支撑电极,扩散层对电堆的排水性能有着重要影响, 其受到本身孔隙度、 厚度及接触角影响。 催化层是以炭黑和铂为原料, 经过粘合剂Nafion或PTFE黏结形成Pt/C颗粒的团聚物之后, 依附于扩散层上, 厚度很薄, 是发生电化学反应的场所。 质子交换膜是PEMFC工作的基础, 单电池最为核心的组件,质子膜隔开了氧化剂和还原剂, 传递质子 (氢离子) 和水分子到达阴极, 但阻隔电子的通过, 所以质子交换膜应具有高质子电导率、 优良的电子绝缘性能、 高稳定性和低气体透过率。

质子交换膜燃料电池的工作过程相当于是水电解的逆过程, 阳极为还原剂 (氢气) 的氧化反应, 阴极为氧化剂(氧气) 的还原反应。 在工作时, 氢气释放电子通过外电路负载再到达阴极, 质子则通过电解质薄膜到达阴极, 从而形成闭合回路。 所以理论上只要燃料充足, 燃料电池电堆就可以源源不断地向外负载输送电流, 如图3所示。

图3 PEMFC工作原理示意图

电堆运行时, 由外部供氢系统将氢气输送至阳极一侧,氢气进入阳极单板流场流道内, 再扩散入阳极扩散层及催化层。 在催化层催化剂作用下发生氧化反应, 氢气分子分解产生氢离子 (H) 和电子 (e)。 阳极反应式为:

阳极产生的H通过水合作用穿过质子膜到达阴极催化层, 电子沿阳极扩散层、 阳极单板、 外电路、 阴极单板、阴极扩散层到达阴极催化层。 阴极一侧供给的纯氧或空气中的氧气, 同理进入阴极单板流场流道, 再扩散入阴极扩散层和催化层。 氧气分子、 阳极输送至阴极催化层的H、电子在催化剂作用下发生还原反应生成水。 阴极反应式为:

PEMFC 反应中不仅产生电能, 还会释放部分废热,PEMFC总反应式为:

2 燃料电池电堆封装研究现状

在实际应用场合中, PEMFC电堆由若干个组件串联装配起来, 每个组件的制造误差和装配误差在装配时都会进行累积, 对电堆总误差造成影响, 进而降低电堆性能, 因而电堆封装的工艺决定了电堆性能和成本。 对此国内外专家学者开展了系列研究, PEMFC电堆在封装载荷的作用下,电堆工作涉及到反应气输送、 多相转化、 载荷传递、 温度交换、 电化学反应等诸多因素, 再加上封装载荷会使双极板、 膜电极、 密封垫圈的结构性能发生改变, 所以电堆的封装十分复杂。

2.1 电堆封装国外研究现状

电堆封装研究大多采用仿真模拟的方法, 原因是受限于电堆成本高昂, 电堆组件的装配对安装精度、 装夹力、环境温度都有要求, 需要进行多组试验, 这都极大地增加了成本。

Zhang等研究了PEMFC装配过程和工作条件下的应力响应和接触行为, 讨论了夹紧力、 钢带数量和宽度对PEMFC力学性能的影响, 结果表明: 多节单电池组装后的应力分布更加均匀, 组装后单节单电池和多节单电池的应力和接触压力分布相似。 Uzundurukan 等研究了压缩方法对PEMFC性能的影响, 通过三维有限元模拟PEMFC内组件的总变形, 结果发现: 螺栓压缩电堆最大功率密度达到0.458W/cm, 夹板压缩为0.480W/cm, 且螺栓压缩比夹板压缩具有更高的变形和更少的等效应力。

接触电阻受几个机械参数的影响, 如夹紧压力、 GDL的孔隙率及2个组件GDL和BPP的尺寸等。 Ouaidat等建立了机械模型和机械-电气耦合模型两种分析模型。 基于机械模型分析计算接触电阻, 研究GDL的孔隙率、 双极板的翘曲和GDL的厚度对接触压力的影响, 发现数值结果与参考实验结果存在良好的相关性。 Kleemann研究了PEMFC的GDL局部压缩分布及对接触电阻的影响, 结果表明: 具有宽流道流场的极板极化差异更加明显; 在高载荷下, 会发生压缩、 电效应、 热量和质量传输效应的相互作用。

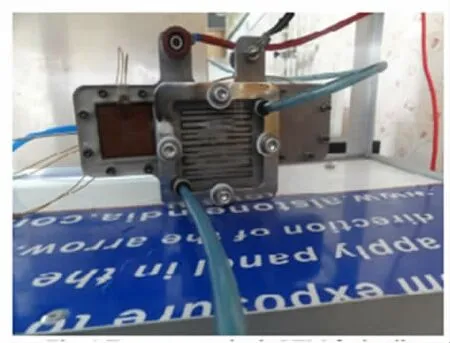

Majlan等研究了PEMFC电堆组件几何参数对电堆变形的影响, 结果表明: PEMFC电堆中电池间的变形没有显著差异, 但是沿着封装方向的压力分布发生了变化。 Rao等采用单个透明PEMFC进行实验, 如图4所示, 讨论了施加在螺栓上的扭矩对燃料电池性能的影响, 结果表明: 随着螺栓扭矩增加, 燃料电池的性能先增加到最大值, 然后下降。

图4 透明单体PEM燃料电池

Chung通过分析化学反应产生的热量、 冷却水对流和施加在端板上的装配力作用下的电堆结构变化, 结果表明:燃料电池堆内的温度分布不均匀, 电池中存在较高的结构应力和热应力, 这将导致燃料电池堆的失效, 尤其是使用石墨极板时。 Liu通过改变膜电极组件 (MEA)、 垫片间的夹紧力和厚度差来提高PEMFC电堆的可靠性, 并分析了接触应力对元件可靠性的影响, 结果表明: 接触应力是影响电堆可靠性的重要参数, 最佳的接触应力取决于堆叠组件的机械和电气特性。 Alizadeh等设计了带有新型夹持机构的PEMFC来研究膜电极活性区域的接触压力分布, 夹紧压力以气动方式施加在电池组件上, 通过对比发现, 新型夹紧机构的MEA接触压力分布比传统机构更均匀。 Liu等为了研究电堆的振动响应, 基于有限元方法进行了模态分析, 研究发现: 在总夹紧力不变的情况下, 增加螺栓数量可以增强夹紧方向的叠层抗振能力, 但不能明显增强垂直于夹紧方向平面的叠层抗振能力。

2.2 电堆封装国内研究现状

有关电堆封装技术近年来国内同样也开展了相关研究。周平研究了电堆封装载荷对气体扩散层性能的影响, 在使用石墨双极板时, 封装载荷的增加和流道脊宽的增加可以降低电堆的接触电阻; 使用金属双极板时, 脊宽增加造成接触电阻上升, 但是使用两种极板都会使扩散层孔隙度降低。 干频等为探究金属双极板PEMFC各组件间的接触压力分布和传递规律, 建立了一个3电池的电堆模型进行仿真与实验; 对比仿真实验结果得到, 组件接触压力分布趋势一致, 且呈现中间接触压力小、 四周接触压力大。

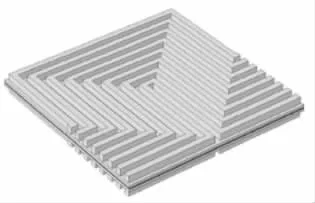

殷骏等开发了一种将双极板和膜电极粘合一体化的密封单电池模型, 以提升PEMFC机械性能, 减低损伤, 仿真结果表明: 当脊下平均压力为0.6~1.2MPa时, 采用一体密封单电池活性区边缘平均变形量比线密封降低67.52%~80.73%。 曹爱红等建立8 条蛇形流道PEMFC模型以研究封装压力对电堆性能的影响, 如图5所示, 结果表明: 在封装力为0.1~1.0MPa之间,接触电阻下降; 封装力1.0~5.0MPa 时, 接触电阻基本保持不变, 最佳装配力为1.0MPa。

图5 8条流道蛇形流场PEMFC

刘羽等为研究电堆组件装配时产生的误差对电堆接触电阻的影响, 建立力学仿真模型, 结果表明: 各个组件中金属双极板的制造误差对电堆的接触电阻影响最大。 岑波等研究电堆在汽车行驶过程中所受到的冲击和挤压机理时, 通过扫频实验和模拟仿真结果对比, 发现电堆箱体在受到碰撞时, 模型可以很好预测易破坏的位置, 对电堆的设计优化提供方向, 降低电堆制造成本。 于杰在考虑金属双极板受到封装压力和气体作用时研究流道尺寸参数对极板流道结构强度、 刚度和稳定性影响, 研究结果表明:流道壁厚减小、 脊宽增加和流道倾斜角减小会造成流道强度、 刚度降低, 流道高度增加引起极板最大位移变形量增大和最大应力降低。 肖文灵建立PEMFC有限元模型, 研究电堆受到封装载荷和工作温度下电堆的密封性能, 结果表明: 电堆受到封装载荷时, 阳极泄露率大于阴极, 单电池之间的泄露率相差最大达35%, 中间泄漏量高。 张智明等建立了全尺寸单电池密封胶模型, 仿真与试验结果的应力分布一致, 应力均值为1.6MPa; 仿真最大应力值大于试验值, 密封胶条发生应力集中的位置在螺栓连接处。 刘博利用有限元方法对4螺栓和6螺栓封装电堆进行模态分析, 以预测电堆的变形形状及变形方向, 结果表明: 螺栓数目的增加能够加强电堆在封装方向的整体刚度, 增强抵抗Z向的低频振动, 但是对其他方向的低频振动影响较小。

3 电堆封装面临问题及对策

根据国内外专家学者对电堆封装性能的研究发现, 电堆在封装过程中存在最优封装力; 封装力过大, 造成流道流通截面积减小, 有效反应气体量下降而使电堆性能下降,甚至造成过度压迫使膜电极损坏; 封装力过小, 使组件间连接可靠性降低, 反应气体和冷却液发生泄漏, 污染环境。因而, 电堆的性能、 稳定性、 可靠性及寿命都受到封装力大小和均匀程度的影响。 电堆端板优化、 封装力与气流耦合作用规律、 封装方式选择、 夹紧方式设计优化、 封装力与接触电阻关系等都是目前电堆封装所需解决的问题。 归根结底, 当下电堆封装面临的首要问题就是建立一套完整有效理论体系来对电堆最优封装力进行设计, 进而对电堆组件进行优化。

采用理论与实践的思路, 仿真联合实验的方法, 基于数值仿真考虑载荷的施加和传递过程中反应气体的供给、冷却效率、 电化学、 多相转化等多因素的影响, 进一步研究电池内部损耗, 结合工程实际应用模拟电堆最佳封装力,为实验提供准确的参考信息。 以实验验证仿真, 建立同条件下多尺度、 多维度、 多相、 多场耦合模型, 对电堆封装进行指导优化, 改善电堆组件间电阻、 热阻、 传质能力,进而提升电堆功率密度和耐久性。

4 总结

燃料电池作为一种新型动力转化装置, 推动其发展不仅有利于减小环境污染, 还对我国实现能源自主有重大意义。 本文对质子交换膜燃料电池的工作原理进行了分析,介绍了燃料电池电堆的各个组件, 阐述了其在电堆中所承担的作用及工作特点, 进而分析了近年电堆封装国内外研究进展, 得到电堆封装过程面临的主要问题是最优封装力的获取, 对此采取仿真与实验耦合研究的策略, 构建实际工程应用环境下设计最优封装力的理论体系, 进而提高燃料电池的性能和延长燃料电池的使用寿命。