喷油提前角对新型STC-VGT增压柴油机的性能影响

毛旭东,陈 坚

(集美大学轮机工程学院,厦门 361021)

0 引 言

柴油机作为一类热功转换效率最高的动力机械,具有热效率高、燃油经济性好、功率范围广等特点[1],已成为船舶运输领域最主要动力来源,有着十分重要的地位。柴油机燃料主要由石油提炼而来,而石油作为现代工业的“血液”,是世界各国生存发展不可或缺的战略物资[2]。当今,经济全球化趋势日益明显,对石油的敏感度越来越高、需求量也愈来愈大,随着石油消耗量大幅上升且短期内无法再生,导致石油资源正日趋枯竭[3]。科学统计表明:按目前的开采速度,已探明的石油储备量仅够开采五十年左右,大量石油能源的使用也造成大气环境污染日益严峻[4]。

船用柴油机大多为中低速大功率柴油机,为提高其低负荷性能同时考虑到装配和后期维护成本以及操作运行的复杂程度[5],船用柴油机通常采用相继增压系统和可变截面涡轮增压系统这两种增压方式来改进传统废气涡轮增压技术[7-9]。因此本文结合这两种不同增压系统,提出一种新型的增压系统—STC-VGT增压系统。

通过试验研究STC-VGT增压系统以最佳VGT开度运行时,其NOx排放相比原机恶化较为严重[10],因此本文着重对STC-VGT增压柴油机NOx排放问题进行优化研究。柴油机各参数中,喷油参数对柴油机油气混合及燃烧品质的影响较大,因而喷油参数对柴油机最终NOX排放会产生一定影响[11],所以本文选用柴油机工作性能重要参数:喷油提前角,研究喷油提角对STC-VGT增压柴油机性能影响。TBD234V6型柴油机的喷油提前角为25°CA,由于试验室条件所限,不易对喷油提前角进行调整[12],故本文建立STC-VGT增压柴油机仿真模型并验证模型准确性,寻找最佳喷油提前角以进一步优化新型STC-VGT增压柴油机的综合性能。

1 研究方案

1.1 研究对象

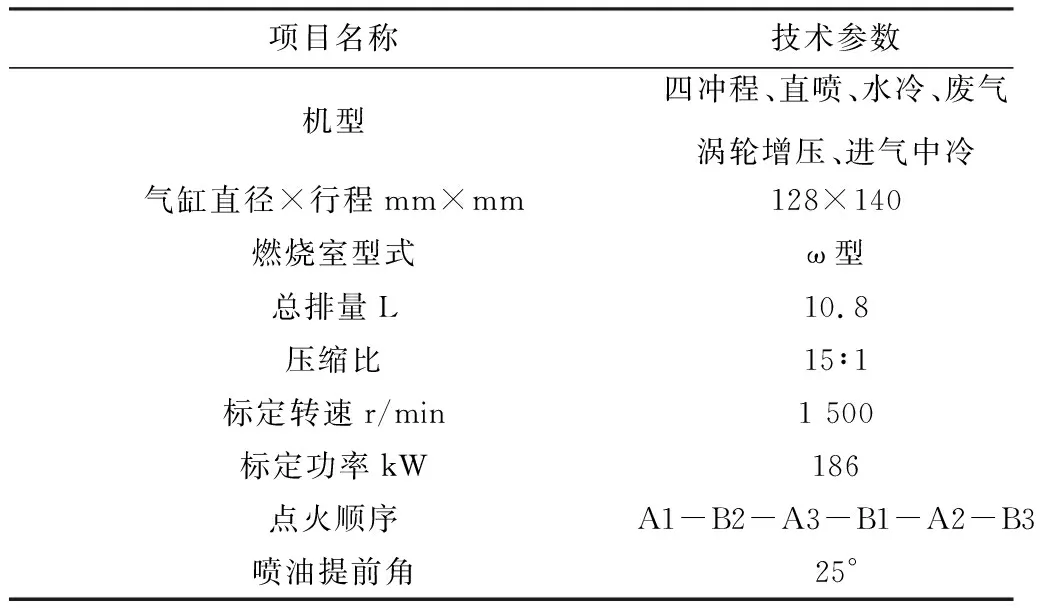

本文采用TBD234型V列、6缸、四冲程柴油机为原型机建立AVL-Fire的仿真模型,柴油机基本性能参数见表1。

表1 柴油机性能参数

1.2 TBD234V6增压中冷柴油机仿真模型与验证

运用GT-Power软件的柴油机部件模块建立TBD234V6增压中冷柴油机计算模型。首先,依次建立气缸、曲轴箱、气阀、进排气管路、中冷器及涡轮增压器等模型;其次,根据试验数据,合理设置整机模型中各模块的结构及性能参数并反复调试,使得仿真模型工作过程与实机保持较高的一致性;最后,对TBD234V6增压中冷柴油机仿真模型进行试验验证,确定仿真模型的合理性。图1为TBD234V6增压中冷柴油机仿真模型图。

图1 TBD234V6增压中冷柴油机仿真模型图

选取TBD234V6型柴油机螺旋桨特性10%Pe0、25%Pe0、50%Pe0、80%Pe0和100%Pe0进行仿真计算。图2为柴油机主要性能参数仿真与试验数据对比图,由图可知:柴油机功率、扭矩的仿真与试验数据基本吻合,而缸内最高燃烧压力与燃油消耗率的误差均在3%以内,这表明TBD234V6增压中冷柴油机仿真模型仿真模型各模块的参数及边界条件设置合理,精度较高。图3为柴油机螺旋桨特性下10%Pe0、25%Pe0、50%Pe0、80%Pe0和100%Pe0的试验与仿真示功图对比,由图可知:四个负荷的仿真与试验示功图高度吻合,误差范围在5%以内,存在误差的主要原因是数值模拟的喷油规律与实际喷油规律不能完全一致,与此同时,喷雾和燃烧等模型的提出基于一定的假设,模型不能完全仿真实际的燃烧过程,所以仿真与试验结果难免存在一定的误差,但误差很小,因此TBD234V6增压中冷柴油机仿真模型可以用于STC-VGT增压柴油机的性能仿真研究。

图2 柴油机主要性能参数仿真与试验数据对比

图3 不同负荷仿真与试验示功图对比

1.3 STC-VGT增压柴油机仿真模型与验证

基于TBD234V6增压中冷柴油机仿真模型,将原增压系统改造为 STC-VGT新型相继增压系统,建立STC-VGT增压柴油机仿真模型,如图4所示,除替换原普通定涡轮增压器为STC-VGT增压系统外,还需加装放气阀、进气阀及燃气阀,当Pe<50%Pe0时,关闭进气阀和燃气阀,此时可变截面涡轮单独工作(1TC),若Pe≥50%Pe0,打开进气阀和燃气阀,则两台增压器同时工作(2TC)。

图4 STC-VGT增压柴油机仿真模型

表2 为STC-VGT增压系统各螺旋桨特性负荷的最佳VGT开度试验值,图5为柴油机与GTB15增压器的匹配运行图,GTB15增压器以最佳VGT开度运行,在整个运行范围内,均处于压气机的高效运行区,且离喘振线有一定的喘振裕度,说明STC-VGT增压系统以最佳VGT开度运行时,与柴油机匹配效果良好。

表2 STC-VGT增压系统各螺旋桨特性负荷的最佳VGT开度试验值

图5 柴油机与GTB15增压器的匹配运行图

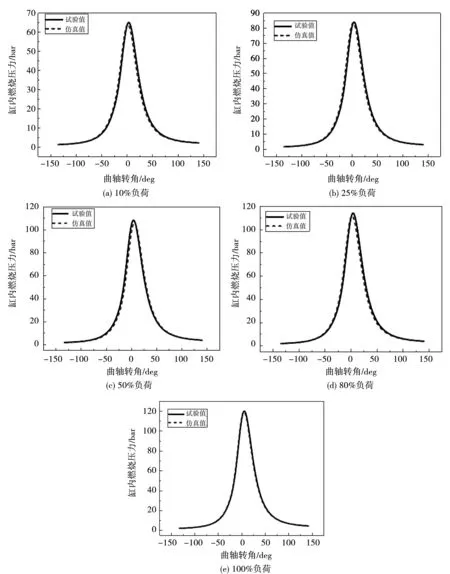

本文由于试验选取的负荷工况点较多,因此本文对STC-VGT增压柴油机进行优化研究时,选取10%Pe0和25%Pe0为低负荷的代表工况点;50%Pe0为中负荷的代表工况点;80%Pe0和100%Pe0为高负荷的代表工况点。通过对比各代表负荷工况下柴油机主要性能参数的仿真与试验数据来验证模型准确性。图6为STC-VGT增压柴油机主要性能参数仿真与试验数据对比图,图7为STC-VGT增压柴油机螺旋桨特性下10%Pe0、25%Pe0、50%Pe0、80%Pe0和100%Pe0的试验与仿真示功对比图,由图可知:仿真值与试验值吻合良好,其误差度均小于5%,表明仿真模型参数设置合理,计算具有准确性,可用于喷油提前角的优化研究。

图6 STC-VGT增压柴油机主要性能参数仿真与试验数据对比

图7 STC-VGT增压柴油机不同负荷仿真与试验示功图对比

1.4 喷油提前角仿真研究方案

TBD234V6增压中冷柴油机装配P1000型喷油泵,其喷油提前角为25°CA。喷油提前角是指喷油泵开始向缸内喷射燃油时活塞距离上止点的曲轴转角。若喷油提前角选择过大,柴油机易出现粗暴运行、高强度噪声等问题;若选择过小,缸内燃油易断火,综合考虑,最终选取喷油提前角 19°CA、20°CA、21°CA、22°CA、23°CA、24°CA、25°CA、26°CA、27°CA进行研究,研究负荷工况点为10%Pe0、25%Pe0、50%Pe0、80%Pe0、100%Pe0。图8为GT-Power软件中喷油提前角调节界面。

图8 GT-Power软件中喷油提前角调节界面

2 喷油提前角对 STC-VGT增压柴油机性能影响

2.1 缸内最高燃烧压力的影响

图9为STC-VGT增压柴油机各负荷缸内最高燃烧压力随喷油提前角的变化图,图中可以看出:喷油提前角对STC-VGT增压柴油机各负荷缸内最高燃烧压力的影响趋势一致,即,随着喷油时刻延时,缸内最高燃烧压力逐渐降低,如25%Pe0和80%Pe0、喷油提前角为19°CA时,相比27°CA初始值分别下降10.7、6.6 bar,且低负荷时,缸内最高燃烧压力随喷油提前角下降的幅度大于中高负荷,这主要是因为:随着喷油提前角的减小,缸内燃油预混合期缩短,油气混合不够充分,从而使得缸内焰前反应减弱,与此同时,喷油提前角减小还会缩短缸内滞燃期,使得油气的预混合燃烧比例减少,缸内燃烧随之恶化,因此缸内最高燃烧压力随之降低。

图9 各负荷缸内最高燃烧压力随喷油提前角的变化

2.2 燃油消耗率的影响

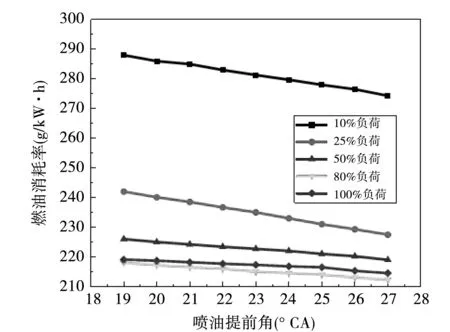

图10为STC-VGT增压柴油机各负荷缸内燃油消耗率随喷油提前角的变化图,由图可知:随着喷油提前角的减小,各负荷燃油消耗率逐渐上升,经济性恶化,且低负荷时,上升的幅度高于中高负荷,如25%Pe0和80%Pe0,喷油提前角从27°CA提前至19°CA时,燃油消耗率分别上升14.5 g/kW·h和5.7g/kW·h,这主要是因为:随着喷油提前角的减小,导致滞燃期缩短,燃料与空气混合不充分,导致缸内燃烧延后,在缸内燃烧过程中,燃油利用率较低,后燃较为严重,单位时间内所消耗的燃油质量增多,所以油耗率呈现上升趋势。

图10 各负荷燃油消耗率随喷油提前角的变化

2.3 NOx排放量的影响

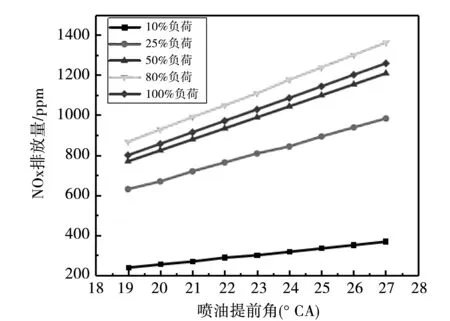

图11为STC-VGT增压柴油机各负荷NOx排放量随喷油提前角的变化图,由图可知:各负荷的NOx排放量均随着喷油提前角的减小而下降,且中高负荷的NOx排放量下降幅度大于低负荷,如25%Pe0和80%Pe0,喷油提前角从27°CA提前至19°CA时,NOx排放量分别下降130 ppm和496 ppm,是因为随着喷油提前角的减小,滞燃期缩短,缸内着火时刻后移,严重时甚至发生活塞下行时才着火的情况,此时气缸容积增大,缸内热效率低,使得缸内最高燃烧温度和压力都下降,破坏NOx生成所需的高温富氧条件,与此同时喷油时刻滞后,会缩短缸内高温持续时间,从而抑制NOx的生成。

图11 各负荷下NOx排放量随喷油提前角的变化

2.4 Soot排放量的影响

图12为STC-VGT增压柴油机各负荷Soot排放量随喷油提前角的变化图,由图可知:各负荷的Soot排放量均随着喷油提前角的减小,整体呈现先减小后增大的趋势,如25%Pe0,喷油提前角从27°CA到25°CA下降0.2%,从25°CA到19°CA,Soot排放量上升2.2%,这是因为Soot的生成过程分别包含形成和氧化两部分,并且两部分是同时发生的,当喷油提前角在一定范围内时,因缸内温度相对较高,氧化的Soot量大于柴油机扩散期燃油燃烧所形成的Soot量,造成Soot排放量的整体呈下降趋势,但当主喷提前角进一步降低时,缸内燃烧恶化,柴油机尾燃严重,使得Soot氧化量小于Soot生成量,故Soot排放量又随之上升。

图12 各负荷下Soot排放量随喷油提前角的变化

3 最佳喷油提前角的确定与优化效果分析

经上述仿真计算研究,结果表明:随着喷油提前角的减小,STC-VGT增压柴油机的动力性、经济性有所恶化,Soot排放体呈现先减小后增大的趋势,而NOx排放量随喷油提前角的减小而逐渐降低。在对喷油提前角进行优化分析时,运用多目标灰色决策模型[13]来综合评价变喷油提前角对NOx增压柴油机综合性能影响,从而确定最佳喷油提前角。STC-VGT增压系统以最佳VGT开度运行时,其NOx排放相比原机恶化较为严重,所以着重对STC-VGT增压柴油机NOx排放问题进行优化,因此对各负荷均采用NOx排放量为核心决策目标,初始赋权均为η1=0.5,表3为STC-VGT增压柴油机以不同喷油提前角运行的综合性能优化值。

表3 STC-VGT增压柴油机以不同喷油提前角运行的综合性能优化值

由上表可知:当喷油提前角为21°CA BTDC时,各负荷综合优化效果值最高,故将21°CABTDC作为STC-VGT增压柴油机最佳喷油提前角。

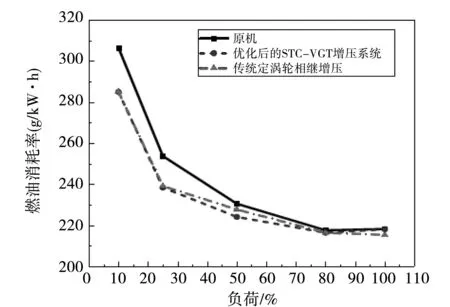

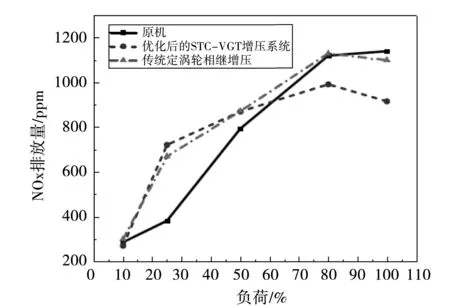

图13~16为喷油提前角优化后的STC-VGT增压系统与原机和传统定涡轮相继增压在燃油消耗率、缸内最高燃烧压力、NOx和Soot排放量的对比图,由图可知:燃油经济性方面,优化后的STC-VGT增压系统燃油消耗率均低于原机,Pe=10%Pe0时下降幅度最大,相比原机降低约21.5 g/kW·h,低中负荷时,优化后的STC-VGT增压系统,燃油经济性能优于传统定涡轮相继增压,Pe=50%Pe0时,与传统定涡轮相继增压相差最大,下降约3.6 g/kW·h,高负荷时,燃油经济性略差于传统定涡轮相继增压,Pe=100%Pe0时,燃油消耗率相比后者上升2.7 g/kW·h;动力性方面,低中负荷时,优化后的STC-VGT增压系统缸内最高燃烧压力均高于原机和传统定涡轮相继增压,Pe=50%Pe0时,增长幅度最大,比原机上涨约14 bar,比传统定涡轮相继增压上升约18bar,高负荷时,优化后的STC-VGT增压系统缸内最高燃烧压力上升幅度较小,100%Pe0时,甚至略低于原机,下降约1 bar,但动力性仍然略高于传统定涡轮相继增压;NOx排放性方面,中低负荷时,优化后的STC-VGT增压系统NOx排放性能已与传统定涡轮相继增压相差无几,10%Pe0时,NOx排放量甚至低于原机和传统相继增压系统,高负荷时,优化后的STC-VGT增压系统NOx排放量相比原机和传统相继增压均有较大幅度下降,NOx排放性能明显优于另外两种增压方式,如100%Pe0,NOx排放量相比原机下降224 ppm,相比传统定涡轮相继增压下降184 ppm;Soot排放方面,低中负荷时,优化后的STC-VGT增压系统Soot排放量低于原机,50%Pe0时,Soot排放量相比原机下降幅度最大,约3.4%,10%Pe0时,优化后的STC-VGT增压系统Soot排放量高于传统定涡轮相继增压,高负荷时,STC-VGT增压系统Soot排放量性能降低,100%Pe0时,Soot排放量相比原机上升1.5%,相比传统定涡轮相继增压下降1.4%,Soot排放有所恶化。综上表明,以21°CA BTDC喷油提前角优化后的STC-VGT增压系统能够使得柴油机在低中负荷NOx排放性能达到传统定涡轮相继增压柴油机水平,而在高负荷运行时,NOx排放和燃油消耗率明显低于原机和传统定涡轮相继增压柴油机,同时柴油机缸内最高燃烧压力整体高于传统定涡轮相继增压柴油机。

图13 优化后燃油消耗率对比

图14 优化后缸内最高燃烧压力对比

图15 优化后对比NOx排放量对比

图16 优化后对比Soot排放量对比

4 结束语

(1)本文采用GT-Power仿真软件,建立TBD234V6增压中冷柴油机仿真模型,并在原机模型基础上将原增压系统改造为STC-VGT增压系统,建立STC-VGT增压柴油机仿真模型,通过对比10%Pe0、25%Pe0、50%Pe0、80%Pe0和100%Pe0各代表负荷工况下柴油机主要性能参数的仿真与试验数据及示功图,验证模型准确性。

(2)为应对STC-VGT增压柴油机NOx排放问题,选用20°CA、21°CA、22°CA、23°CA、24°CA、25°CA、26°CA、27°CA喷油提角对STC-VGT增压柴油机仿真优化研究,分析对STC-VGT增压柴油机缸内最高燃烧压力、燃油消耗率、NOx排放量、Soot排放量的影响,通过多目标灰色决策模型,以NOx排放量为核心决策目标,确定最佳喷油提前角21°CA BTDC。

(3)将最佳喷油提前角优化后的STC-VGT增压柴油机与原机和传统定涡轮相继增压进行对比,结果表明,以21°CA BTDC喷油提前角优化后的STC-VGT增压系统能够使得柴油机在低中负荷NOx排放性能达到传统定涡轮相继增压柴油机水平,高负荷NOx排放明显低于原机和传统定涡轮相继增压柴油机,同时保持柴油机动力性与经济性整体优于传统定涡轮相继增压增压柴油机。