矿用热管换热器析湿工况换热分析

路膺祚,鲍玲玲,赵 旭,罗景辉,王景刚

(1.河北工程大学 能源与环境工程学院,河北 邯郸 056038;2.北京中矿赛力贝特节能科技有限公司,北京 100083)

煤矿开采过程中产生的矿井回风温湿度常年基本恒定,是一种优质的低品位余热资源,十分适合回收后预热新风,用于煤矿的井口防冻。关于热管在矿井回风余热回收的应用,部分学者结合工程实际进行了研究[1,2]。张培鹏和辛嵩等[3-5]针对冬季时期东北和西北的煤矿,研发了矿井回风重力式热管换热器。李注江等[6]分析了煤矿热能现状及分离式热管和重力式热管在矿井回风余热中的应用。李海军等[7]建立了热管换热的一维模型并分析了热管的主要热阻。但实际工程中热管换热器的应用效果并不理想,主要表现为其设计换热效果与实际应用情况偏差较大,当新风温度过低时热管换热器中的凝结水还会出现结冰的问题影响换热,严重时甚至损坏了换热器造成安全隐患。

目前在矿井回风用热管换热器的模拟研究中关于矿井回风的降温减湿过程模拟进行了很多的假设和模拟,但效果不佳。矿井回风余热回收用热管换热器为气-气热管换热器,即矿井回风与室外空气通过热管进行换热,属于间壁式翅片管换热器,可以借鉴翅片管换热器析湿工况的研究。翅片管换热器有很多类型,对于不同结构类型和翅片形式的翅片管换热器析湿工况的实验研究和分析很多,得到了很多可以借鉴的结论[8]。当前Threlkeld等[9]提出的焓差法被广泛应用于湿空气热湿交换过程分析。Pirompugd等[10-12]在Threlkeld法的基础上提出了逐管分析法,并通过实验研究表明热质比拟关系的范围为0.6~1.1。马小魁[13]针对Threlkeld方法中的不合理假设建立了新的湿工况翅片效率。徐象国等[14]综述了湿空气析湿工况下的翅片效率。

本文引入Threlkeld法计算热管换热器湿工况下的传热系数和翅片效率,进而建立了单根热管换热器的换热模型,通过逐管法对热管热换热器进行换热分析,然后通过换热器的校核计算分析了不同新风温度下热管换热器的换热效果。该模型可以较好地模拟热管换热器中矿井回风发生的冷却减湿过程,模拟热管换热器的换热效果更接近实际应用情况。本文可以为矿井回风余热回收用热管换热器的设计和分析提供参考。

1 热管换热器换热分析

矿井回风余热回收用热管工作原理如图1所示。矿井回风余热回收用热管换热器利用高效传热的热管作为媒介,实现矿井回风和新风的间壁式换热,在热管蒸发段和冷凝段外壁均设置有翅片以提高换热器的传热效果。由于矿井回风含湿量很大,在换热器回风侧热管外壁及翅片表面会产生由水蒸气凝结汇聚的凝结水膜,矿井回风为析湿工况。换热器新风侧的新风为干工况。

图1 单根矿井回风余热回收用热管工作原理图

2 数学物理模型

2.1 热管换热器换热量

忽略热管换热器的换热损失,根据能量守恒,热管换热器的换热量为:

Q=qr(ir,in-ir,out)=qaCpa(Ta,out-Ta,in)

(1)

式中,Q为热管换热器的热流量,W;qr、qa分别为矿井回风和新风的流量,kg/s;ir,in、ir,out分别为回风侧进出口的焓,kJ/kg干空气;Cpa为新风的定压比热容,kJ/(kg·K);Ta,in、Ta,out分别为新风侧进出口温度,℃。

根据Threlkeld法,基于焓差的回风侧换热方程为:

Q=UA(ir-ia)

(2)

式中,U为基于焓差的总传热系数,W/(m2·(kJ/kg干空气));A为总传热面积,m2;ir、ia分别为回风侧和新风侧的平均焓,kJ/kg干空气。(ir-ia)为逆流换热器的平均焓差,根据Bump等[15]的研究,有:

式中,ia,in、ia,out分别为新风侧进出口温度下的饱和空气焓,kJ/kg干空气。

采用逐排法对换热器进行模拟求解,以回风侧热管管外表面积为计算依据,基于焓差的总传热系数与换热器各部分热阻关系为:

式中,A0为该排热管的传热面积,这里取回风侧热管管外表面积。R1为回风侧管外对流换热热阻;R2、R3分别为热管蒸发段和冷凝段管壁的导热热阻;R4为新风侧管外对流换热热阻;b1为热管蒸发段外壁温度下的饱和空气曲线的斜率;b2为换热器蒸发段管内外侧壁温度的饱和空气焓差和温差的比率;b3为换热器冷凝段管内外侧壁温度的饱和空气焓差和温差的比率;b4为热管冷凝段外壁和新风温度的饱和空气焓差和温差的比率。

2.2 热管冷凝段工作部分长度

1)R2、R3均为热管圆筒管壁的导热热阻,可由下式求得:

式中,d0、d1分别为热管的管内外径,m;λb为热管壁导热系数,W/(m·K);l为所求热阻对应的热管长度,m。

2)R4为气体横掠叉排翅片管簇(圆翅片)的外部强制对流换热热阻。本文采用关联式[16]:

根据Nu数的定义,管外对流换热系数:

ha=Nuλa/d1

(8)

根据热阻与传热系数的关系可得热阻:

R=1/Ah

(9)

式中,ha为新风侧的对流换热系数,W/(m2·K);λa为定性温度下流体的导热系数,W/(m·K);A为各热阻的换热面积,m2;R为热阻,K/W。

3)R1也是气体横掠叉排翅片管簇的外部强制对流换热热阻,但区别于新风侧的对流换热热阻R4,回风侧为矿井回风湿工况,对流换热的同时伴随着水蒸气的凝结换热。根据Threlkeld法:

式中,hr为回风侧全热换热系数;hs为显热换热系数,W/(m2·K);bw,m为换热器蒸发段热管外壁肋片水膜平均温度Tw,m下饱和空气曲线斜率。

2.3 新回风侧的翅片效率

2.3.1 新风侧的翅片效率

热管换热器新风侧的新风吸收热管冷凝段内工质冷凝放出的热量温度升高,换热过程没有潜热交换,为等湿加热过程。新风侧的翅片效率按干工况下的圆翅片的翅片效率计算,其精确解为:

其中,I0、I1为第一类修正零阶与一阶贝塞尔函数,K0、K1为二类修正零阶与一阶贝塞尔函数;λf为翅片的导热系数;δ为翅片的厚度,m。

2.3.2 回风侧的翅片效率

热管换热器回风侧的回风接触热管蒸发段管壁及翅片,由于其温度低于回风的露点温度,换热的同时回风中含有的部分水蒸气凝结放出热量,换热过程中既有显热交换也有潜热交换,为减湿冷却过程。回风侧的翅片效率按湿工况下的圆翅片的翅片效率计算。根据Threlkeld法,其精确解为:

2.4 析湿工况的传质模型

析湿工况的传质分析主要求解回风侧传质系数,对于全湿工况翅片管换热器,由于翅片表面平均温度和热管外壁表面的温度相差很大,对于换热单元用Pirompugd[7]改进的模型:

2.5 求解计算

类比干工况下的翅片效率定义,Threlkeld法定义了湿翅片效率,但其翅片表面水膜平均温度等于翅根水膜温度的假定不妥,马小魁等进行了修正,其湿翅片效率为:

根据气-气热管换热器的情况,由上述各分热阻计算,总传热系数与各分热阻的关系为:

基于焓差的总传热系数与各分热阻的关系为:

求解中需要知道翅片水膜的平均温度Tw,m,在计算中通过假设Tw,m进行迭代计算,为了使迭代过程收敛,需要计算水膜表面平均温度Tw,m下的饱和空气焓值iw,m和假设值比较,以判断是否收敛。根据上述修正的湿翅片效率,在水膜平均温度为Tw,m下的饱和空气焓迭代方程式为:

对换热器采用逐排法或逐管法求解过程中,根据焓差法对矿井回风湿工况传热传质进行分析的近似,将换热器回风侧的高湿矿井回风作为湿空气考虑,其显热传热系数hs方法计算同干工况,并假设认为刘易斯关系式成立,即Le=1。

3 现场测试与模型验证

根据陕西省榆林市某矿井回风余热回收工程,对热管换热器进行了现场测试。在热管余热回收系统运行过程中,测量新风侧和回风侧的热管换热器前后进出口流体的温度、相对湿度,分析热管换热系统的换热情况和运行效果。

3.1 热管换热器设计参数

本文模型的参数设置参照该工程所用的热管换热器,具体如下:热管换热器为气-气热管换热器,热管换热器蒸发段管外热流体为矿井回风,回风总风量20000m3/min,密度取1.25kg/m3;冷凝段管外冷流体为室外新风,新风总风量16000m3/min,密度取1.34kg/m3。热管换热器共设24个相同的换热模块。模块内热管共12排,采用叉排方式,横向管距和纵向管距分别为65mm和56mm,每排热管的数目为23或22根。考虑换热器迎风风速的要求,回风侧迎风面为1.5m×2.2m,风速为4.2m/s,新风侧断面为1.5m×1.8m,风速为4.1m/s。

热管管材为铜管,单根热管全长4m,蒸发段长2.2m,冷凝段长1.8m,热管内外径分别为20mm、2mm。管壁外为环形铝制翅片,翅片高12.5mm,厚0.5mm,翅间距3.5mm。

3.2 模型验证

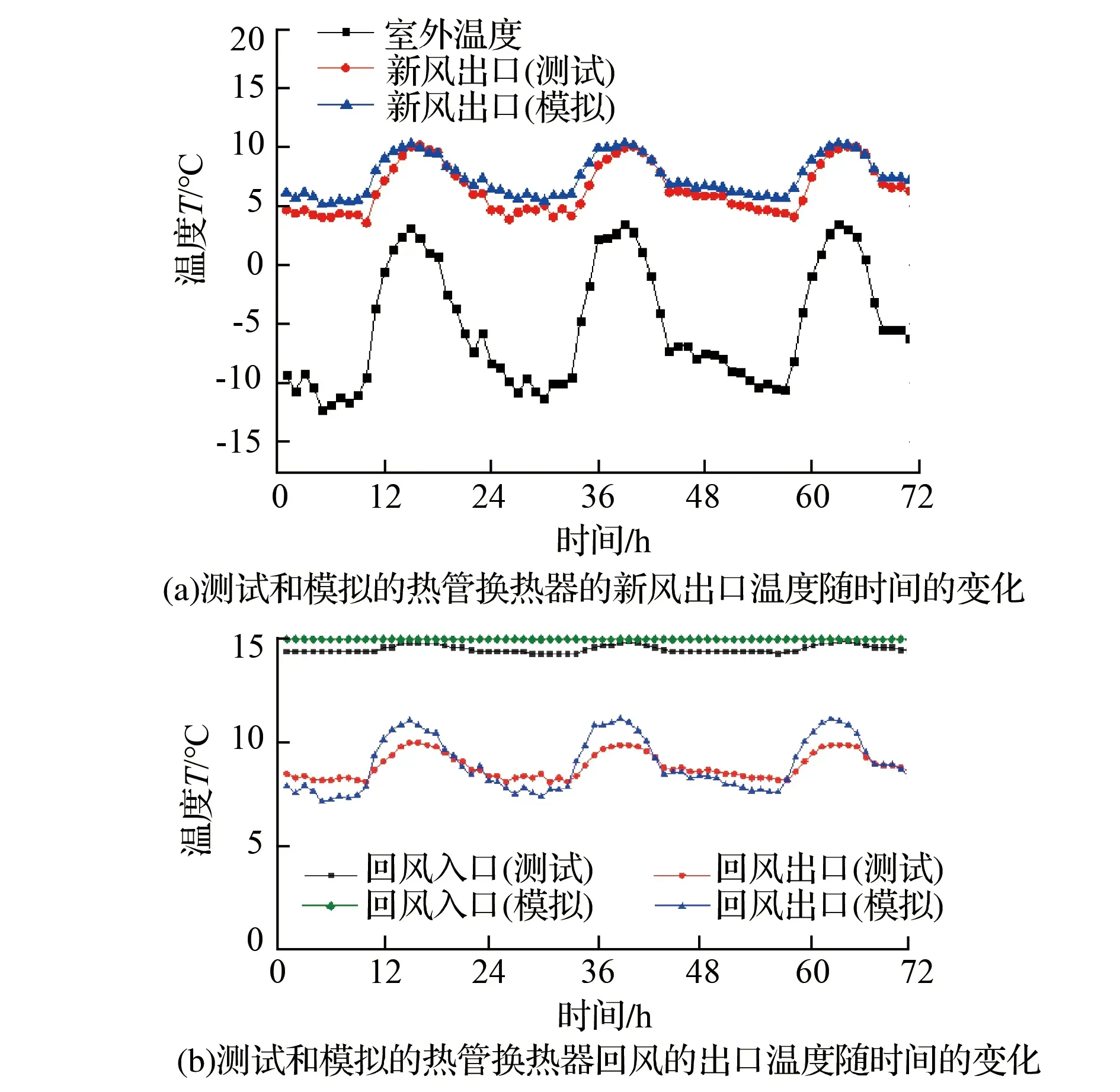

该热管余热回收系统的PLC自动控制系统对运行数据进行24h自动测量记录,将模型的模拟结果和现场实测数据进行了对比分析。以2019年12月30日0时~2020年1月1日23时为例,按记录时间间隔为1小时,实测热管换热器新风和回风侧进、出口温度和模型的模拟结果对比如图2所示。

图2 热管换热器新风和回风进、出口温度实测和模拟对比

如图2可知,连续的72h现场实测数据表明,室外环境温度的变化对热管换热器的换热影响较大。对比实测数据和模拟结果有:对于新风出口温度,模型的模拟结果较实际测试结果相差不大。对于回风出口温度,模型的模拟结果较实际测试结果起伏更大,分析原因为:一方面为了方便计算,上图模型的模拟结果回风进口温度取值为15℃恒定进行求解得到,而实测回风进口温度为14.3~14.9℃之间,且在环境温度较低时回风进口温度也较低,造成了模拟结果的回风出口温度起伏较大;另一方面,模型忽略了热管换热器的热损失,而在实际工程中,较低的环境温度会加大换热器的热损失,造成误差。总体上可以得到,模型较好地模拟了热管换热器的换热情况。

4 换热效果分析与讨论

4.1 热管换热器不同热管排位置的换热效果

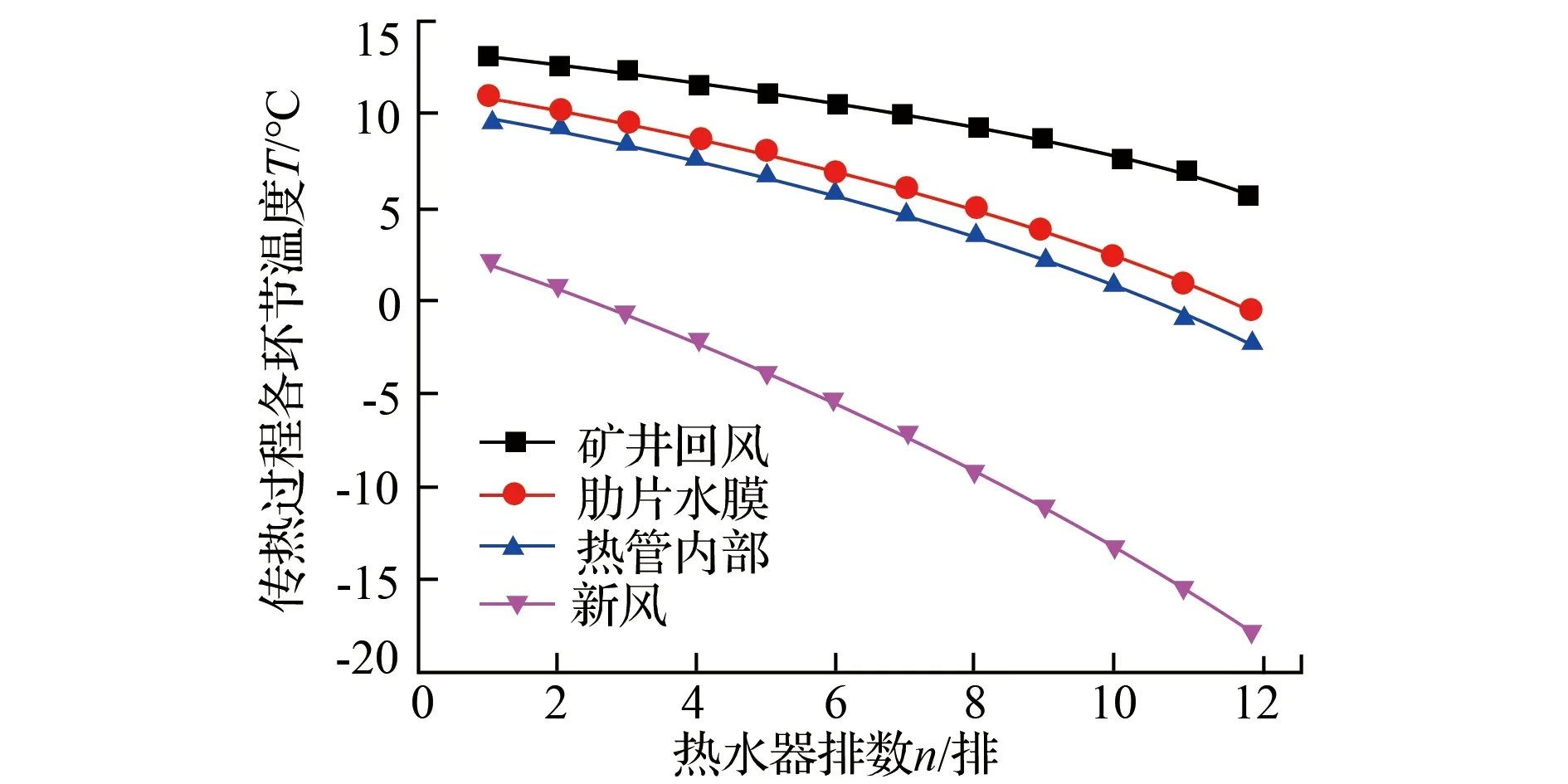

煤矿用热管换热器预热新风用于井口防冻,要求加热后温度要求大于2℃。结合煤矿的实际情况,模拟换热器的矿井回风进口温度为15℃,相对湿度85%;新风进口温度为-19℃。热管换热器为逆流换热器,为了方便对热管管排进行编号,取矿井回风进口侧热管束为第1排。

上述条件下换热器传热过程中不同管排位置的温度如图3所示。由图3可知:回风侧翅片表面的温度低于回风温度,回风的进口温度为15℃,而换热器回风进口处翅片表面的温度为11℃,低于回风的露点温度。而且随着换热器的管排编号的变大,矿井回风、新风和翅片水膜的温度降低且温降幅度均增大。可以得到,由于矿井回风的相对湿度较高,换热器回风侧的降温过程为全湿工况。

图3 热管换热器不同管排位置的传热过程各环节温度

该工况下,热管的新风出口温度为2.7℃;矿井回风出口温度为5.5℃,但回风出口处翅片表面水膜的平均温度为-0.4℃。此时,换热器内回风侧热管的外壁及翅片的水膜便可能出现结冰等情况影响换热效果,严重时破坏热管换热器,威胁煤矿安全。所以这种重力式热管换热器的设计不能按矿井回风出口温度大于0℃限定,应保证水膜的温度大于0℃。这一点在之前该应用的可行性分析和热管换热器设计被人所忽略。

换热器传热过程中不同管排位置回风侧和新风侧的传热系数、翅片效率如图4所示。由图4可知:新风侧不同管排位置的传热系数和翅片效率基本恒定。而对于回风,随着换热器管排编号的增加,回风侧的传热系数降低,翅片效率增大。对比新风、回风的传热系数,由于回风为减湿冷却过程,回风侧的全热传热系数除了由温差引起的显热传热还有由含湿量差引起的潜热传热。所以回风侧的传热系数较新风侧要更高,新风侧的热阻为传热过程的主要热阻。

图4 换热器不同管排位置的回风侧和新风侧的传热系数h、翅片效率η

在焓湿图上绘制的矿井回风在热管换热器中的换热过程线如图5所示。图5中显示矿井回风进入热管换热器时虽然不是饱和湿空气,但降温的同时含湿量也降低了。与本文由图3的分析所得的换热器回风侧的降温过程为全湿工况对应。可以看出,模型很好的模拟了热管换热器中矿井回风发生的减湿冷却过程,进而模拟得到的热管换热器的换热效果更符合其实际应用情况。

图5 矿井回风在热管换热器中的冷却除湿过程

4.2 不同室外温度条件下的换热效果分析

矿井回风用热管换热器在实际使用过程中,其回风工况和换热器基本保持不变,主要是室外新风的温度随环境温度变化较大。所以分析上述热管换热器不同新风进口温度情况下的工作情况。

不同室外温度条件下新回风出口温度及回风侧热管外壁翅片上水膜的平均温度如图6所示。由图6可知,随着室外温度的降低,新回风出口温度均降低,且随着室外温度的降低,换热器的平均温差变大,换热量增加。可以明显看出,热管换热器回风出口处的管外壁翅片上水膜的平均温度随着室外温度的降低水膜温度越低,且较回风出口温度低很多。当室外温度为-28℃时,虽然回风的出口温度还高于0℃,但水膜温度早已低于0℃,实际的热管换热器在该室外问题条件下根本不能进行正常的换热工作。目前该热管换热器仅能满足室外温度大于-15℃时煤矿的井口防冻需求。

图6 不同室外温度条件下新回风出口温度Ta,out、Tr,out及回风侧热管外壁翅片上水膜的平均温度Tw,m

不同室外温度条件下单个换热模块的换热量和基于焓差的总传热系数如图7所示。由图7可知,随着室外温度的降低,热管换热器的换热量呈线性逐渐增加,室外温度每降低1℃,换热量约增加10kW。

图7 不同室外温度条件下单个换热模块的换热量Q和基于焓差的总传热系数U

室外温度分别为-16℃、-7℃、2℃条件下,不同管管排位置基于焓差的总传热系数和传热系数如图8所示。由图8可知:随着室外温度的降低,基于焓差法的总传热系数逐渐增加,但其传热系数逐渐降低。对比式(18)和(19)可知,这主要是由于饱和空气焓差和温差的比率b随着温度的降低而减小且非线性关系。基于焓差法的总传热系数受此影响,不便于直接分析热管换热器的传热效果。通过分析传热系数h0的变化可知:随室外温度的降低,热管换热器的总传热系数略有下降。

图8 不同室外温度条件下不同管排处基于焓差法的总传热系数U0和总传热系数h0

结合图7和图8可知:由于回风侧传热效果的影响,热管换热器在环境温度较低时总传热系数会降低。但由于回风侧传热系数的变化较小,且回风侧的热阻并非换热器传热过程的主要热阻。所以,总体上热管换热器确定工况下的传热过程的总热阻变化较小,工程上可看作定传热系数的传热过程进行粗略的计算和分析。

5 结 论

1)矿井回风余热回收用热管换热器的矿井回风为湿工况,其传热系数和翅片效率与干工况不同,需区别计算。其回风侧翅片管的全热传热系数随回风温度的降低减小,而翅片效率逐渐增大。对比有,其全热传热系数较其湿翅片效率对回风侧传热效果的影响更为显著。

2)矿井回风余热回收用热管换热器的全热换热量随温差的增加呈线性趋势增加,该换热器的总传热系数变化不大,可看作定传热系数传热。但矿井回风与回风侧翅片表面温度相差很大,热管换热器的设计不能按矿井回风出口温度大于0℃限定,应保证水膜的温度大于0℃。