解决氯化汞触媒非正常失效问题的控制措施

林伟

摘 要: 介绍了氯化汞触媒在日常生产中能引起的非正常失效的因素及相应的控制措施。

关键词: 氯化汞触媒;非正常失效;硫化氢;磷化氢;次氯酸钠;水分;温度

Abstract: the abnormal failure factors and corresponding control measures of mercuric chloride catalyst in daily production are introduced. Keywords: mercuric chloride catalyst; Abnormal failure; hydrogen sulfide; Phosphine; Sodium hypochlorite; water content; temperature

氯化汞触媒是氯乙烯合成过程中非常重要的催化剂。我单位现采用的 是乙炔气相法生产氯乙烯,即氯化氢和乙炔气体,在装满氯化汞触媒转化 器的列管中进行加成反应。生产过程中因硫、磷杂质(主要以PH3,H2S存 在),水分及生产过程中对温度的把控不严,造成触媒非正常失效的情况 比比皆是,不仅缩短了触媒的使用周期,造成触媒消耗的增加,也给氯乙 烯的正常合成带来了较大的不安全隐患。因此,如何严把物料质量关,做 好氯乙烯合成过程中的控制措施,显得尤为重要。

1 生产原理

1.1 制取乙炔氣体的工艺流程

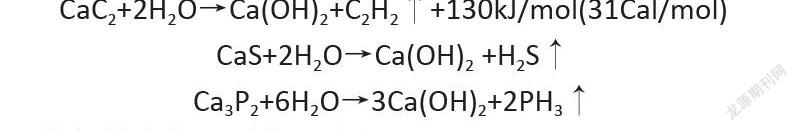

我单位制取乙炔的方法为湿法制取乙炔, 即:粒度为25-50mm的电石 在发生器内和水(上清液)进行反应,生成乙炔气体从发生器顶部逸出, 经渣浆分离器、正水封,进入清净系统,其反应如下:

CaC2+2H2O→Ca(OH)2+C2H2 ↑+130kJ/mol(31Cal/mol) CaS+2H2O→Ca(OH)2 +H2S ↑

Ca3P2+6H2O→3Ca(OH)2+2PH3 ↑

1.2 乙炔气体除杂、脱水工艺流程

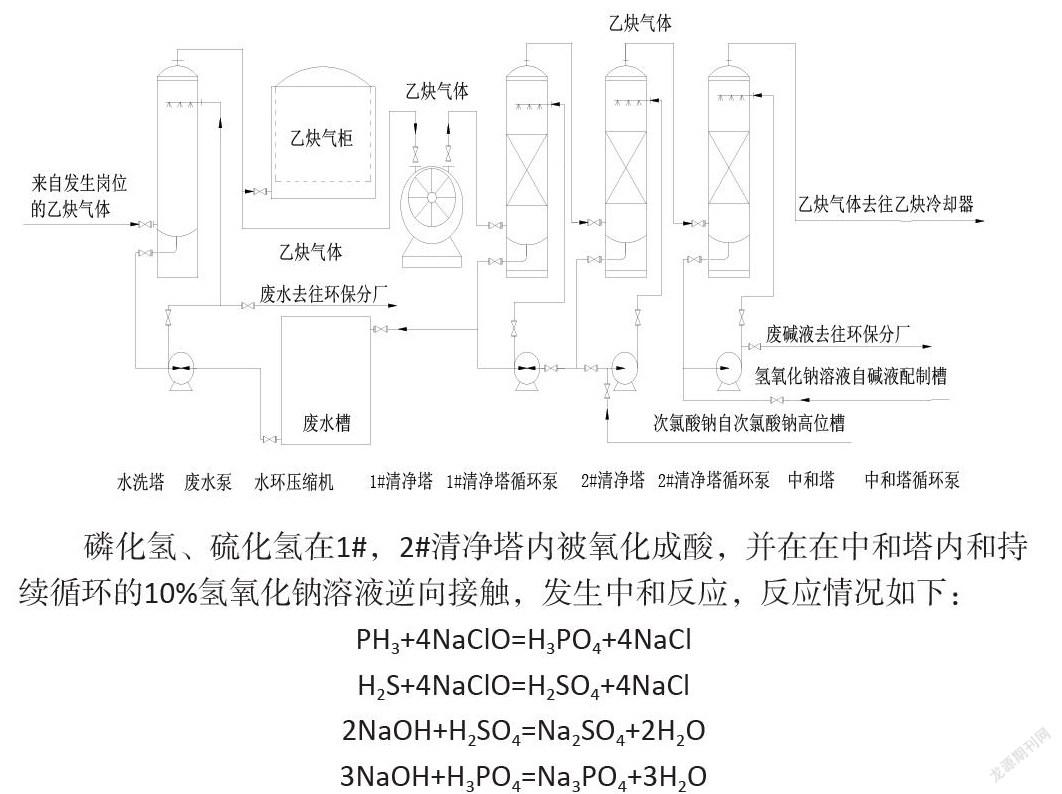

从发生岗位正水封来的乙炔气体经过水洗塔冷却和冲洗后,一部分进 入气柜,一部分由水环压缩机压缩,进入1#、 2#清净塔与次氯酸钠溶液逆 流接触,除去S、 P等杂质后,进入中和塔与中和塔泵打来的18-22%左右的 碱液逆流接触,中和清净过程中产生的酸性物质。中和后的乙炔气体进入 乙炔冷却器管程、乙炔除雾器,在乙炔冷却器内和夹套通过的7度水进行 换热脱水、乙炔除雾器内的过滤棉除水后,送至氯乙烯合成工序。

1.3 氯乙烯合成工艺流程

来自烧碱分厂氯化氢气体(纯度≥91% )进入氯化氢冷却器与7℃水换 热,氯化氢气体中的部分水分,以盐酸的形式脱出。氯化氢气体经过氯化 氢酸雾过滤器后与来自乙炔冷却器的乙炔气(纯度>98.5% )经各自的孔板 流量计按一定的比例配比后,进入混合器,充分混合分别进入两台并联的 一级、二级石墨冷却器,与-35℃盐水进行热交换,经过冷却器除水后再 分别进入两台并联的一级、二级酸雾过滤器除水,经热水预热器与热水泵 送来的97℃热水进行间接换热至85℃以上,进入一段、二段转化器,在氯 化汞触媒的作用下,氯化氢和乙炔进行反应生成粗氯乙烯气体。氯化氢冷 却器,氯化氢酸雾过滤器,混脱一级、二级石墨冷却器,一级、二级酸雾 过滤器分离出来的水(以高浓度盐酸脱出),由底部汇集到放酸总管,进 入冷凝酸罐。

1.4 VC合成工序转化器的工艺流程

自预热器来的乙炔、氯化氢气体(温度不低于85℃),由转化器上部 的气相进口管道进入转化器列管,在列管内氯化汞触媒的作用下进行加成 反应,加成反应后的氯乙烯气体经转化器底盖的活性炭初脱汞后,进入总 管汇集至净化工序。合成反应过程中所产生的反应热,由热水泵送来的热 水在转化器夹套内和列管进行间接换热后回至热水槽。

2 问题分析及控制措施

2.1 硫磷杂质对氯化汞触媒的影响分析及控制措施

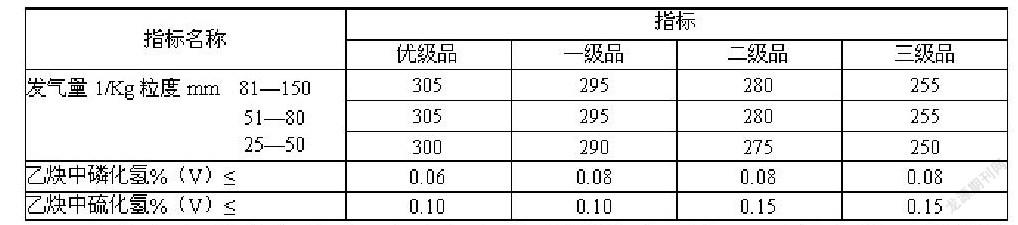

《GB/T 10665-2004碳化钙(电石)》电石质量标准如下表所示。

2.1.1 硫化氢、磷化氢杂质对氯化汞触媒的影响

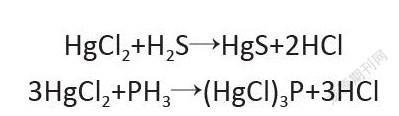

硫化氢和磷化氢能和汞反应生成无活性的汞盐,而使氯化汞触媒失 效,其反应如下:

HgCl2+H2S→HgS+2HCl

3HgCl2+PH3→(HgCl)3P+3HCl

2.1.2 消除磷化氢、硫化氢对氯化汞触媒不利影响的控制措施

我单位现采用的是效氯为0.08-0.12%, PH值为7-8的次氯酸钠,利用 次氯酸钠溶液中次氯酸根的氧化性,将磷化氢、硫化氢在1#, 2#清净塔内 氧化成磷酸和硫酸,并用10-15%的氢氧化钠溶液在中和塔内进行中和、除 杂,示意图如下:

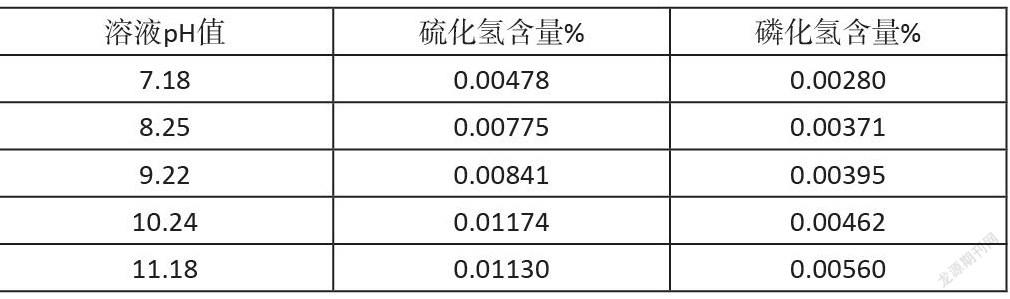

次氯酸钠溶液的浓度和pH值的选择,要考虑到清净效果及安全因素两 个方面。实验结果表明,当次氯酸钠溶液有效氯在0.05%以下和pH值在8以 上(见下表),则清净效果下降;而当有效率在0.15%以上(特别在pH值 低时),容易生成氯乙炔而发生爆炸,如下表。

经除杂后的乙炔气体,用蘸有硝酸银的白色试纸检测的方法进行检测 (以试纸不变色为标准,沉淀物越多,颜色越深;反之,颜色越浅),其

反应如下:

2AgNO3+H2S=Ag2S ↓+2HNO3

3AgNO3+PH3=Ag3P ↓+3HNO3

此外,为节约生产成本和保证清净系统的正常生产,应严格控制1#, 2#清净塔的有效氯的含量,使1#清净塔内有效氯的含量不低于0.06%, 2# 清净塔的有效率含量稳定在0.08-0.12%范围内, pH值在7-8之间为宜。

2.2 水分对氯化汞触媒的影响分析及控制措施

气体中含有的水分,如果不及时进行去除,不仅会使氯化氢吸水生产 盐酸,腐蚀后续装置的碳钢设备、管道,反应如下: HCl+Fe→FeCl2+H2 ,也 会增加氯乙烯合成过程中副产物的增加,反应如下:

C2H2+H2O→CH3CHO (乙醛)

更会使转化器列管内部的触媒(主要是活性炭)结疤,造成系统阻力 增加,影响氯乙烯合成装置的安全、稳定运行。

2.2.1 消除气体中含有的水分对氯化汞触媒影响的控制措施

脱水计算如下:( 1 )氯化氢、乙炔气体的压力: 60KPa ,温度: 25℃,饱和蒸汽压: 3.17KPa时,气体含水量: 3.17/ (101.3+90) =1.97%; ( 2 )经过降温后,氯化氢、乙炔气体温度将至10℃,压力降至58KPa , 饱和蒸汽压: 1.23KPa, 气体含水量: 1.23/ (101.3+58) =0.77%; (3) 经过一、二级石墨冷却器和-35度盐水换热后后,氯化氢、乙炔气体温 度: -17℃,压力: 45KPa ,饱和蒸汽压: 0.137KPa ,气体含水量: 0.137/ ( 101.3+45) =0.094% ;按照年产20万吨PVC树脂粉计算:需用的乙炔气 体: 507.4Kmol/h,氯化氢气体: 587.67Kmol/h,脱水量:经7度水换热 后,乙炔脱水量: 109kg/h,氯化氢脱水量: 133kg/h;经-35度盐水换热 后:乙炔脱水量: 90.84kg/h,氯化氢脱水量: 110.8kg/h;脱水后,乙炔、 氯化氢混合气体的含水量为0.078%。需注意:深度脱水过程中,当温度低 于-18℃时,浓盐酸中会析出HCl·2H2O的结晶,造成管道的堵塞,影响生 产,要特别注意控制好一、二级石墨冷却器的气相温度,避免生产事故的 发生。

2.3 氯化氢、乙炔合成过程中的反应温度对氯化汞触媒的影响分析及 控制措施

2.3.1 氯化氢、乙炔合成过程中的反应温度对氯化汞触媒的影响分析

我单位使用的氯化汞触媒的规格:活性炭粒度Φ3 ×( 3~6) mm,氯 化汞含量4.0%~6.5%,反应原理如下:

CHCH+HCl→CH2CHCl+124.8KJ/mol(29.8Kcal/mol)

该反应属于放热反应,且是连续进行的,如不及时将反应热移走, 则转化器列管内的温度会急剧上升,不仅使氯化汞升华,造成触媒消耗升 高;更有可能因为热量集聚,转化器夹套内靠近上管板处的热水形成水 锤,使上管板与列管焊接处开裂,转化器出现泄漏、甚至爆炸的恶性事 故。根据化工生产中两种换热介质的温差不易超过55℃的经验,我单位使 用的是97 ±2℃的热水将反应过程中的热量及时移走,为实现最佳的经济 效益,转化器的反应温度应控制在130~ 160℃之间,新填装触媒的转化 器,其反应温度应严格控制在140℃以下。氯化汞蒸汽压与温度的关系如 下表:

2.3.2 消除氯化氢、乙炔合成过程中的反应温度对氯化汞触媒影响的 控制措施

由上表可知,随着温度的升高,氯化汞升华的越严重,在150℃以后 出现了急剧的升华;所以,控制转化器的反应温度,保证足够的热水循环 量是很关键的。此外,为避免氯化汞的非正常失效,除上述影响因素外, 控制好乙炔、氯化氢的配比,防止催化剂中升汞还原为甘汞或水银,使催 化剂很快失去活性;加強转化器填装催化剂期间的管理,杜绝人为因素造 成浪费;加强转化器夹套热水汽化现象的检查及处置还是要特别重视的。

参考文献:

[1]蔡杰,潘福得,沈碧蔚,陈美耀,陈启彬.GB/T 10665-2004碳化钙(电石)[S]:1.

[2]氯乙烯合成用无汞触媒的研究与应用[J].苗乃芬,赵曰剑,付炳伟,王坤,王 谡,张继梁.聚氯乙烯,2021(02).