钡渣渗滤液处理工程应用实例

——以贵州天柱化工二期渣场渗滤液处理为例

◎李和雷

生态环境保护是近年来在习近平总书记指导下的一个重要工作方针,同时也是是我国的一项基本国策,受到了社会和各级人民政府的高度重视。中央人民政府和相关的管理部门颁布了一系列法律和法规,以保证这一基本国策的执行。因项目对钡渣修复期间会产生大量钡渣渗滤液,并且在封场完成后一段时间渣体中的水会持续释放出形成渗滤液,因此若不设置渗滤液处理站,渗滤液将无法达标排放,会对周围环境造成污染,严重影响本地群众及周边的生产、质量。同时,未经过任何处理的渗滤液也会对周边的植被、地表水源产生严重的污染。因此,本项目针对渗滤液水质的特点,为使得项目运行方便、日常费用低、出水稳定,结合考虑到厂区可用占地面积较小,经过充分的论证思考决定采用“化学沉淀+中和曝气反应+斜管高效沉淀+高效溶气气浮+过滤”处理工艺对渗滤液废水进行处理,并做到达标排放。

一、项目概述

贵州天柱化工二期渣场综合治理项目施工期间,由于固化稳定化工艺的选择会持续注入药剂带入大量水,流出后形成钡渣渗滤液,因此需要渗滤液处理装置对施工期间和封场以后持续释放的渗滤液。渗滤液处理站设计规模:日处理水量500m3/d,变化系数为1.2,连续排放。渗滤液处理排放要求达到《无机化学工业污染物排放标准》(GB31573-2015)的排放标准,直接排放。工艺流程采用“化学沉淀+中和曝气反应+斜管高效沉淀+高效溶气气浮+过滤”,施工期间产生污泥第三方检测后直接运往渣场填埋。

二、处理工艺选择

1.渗滤液设计水质指标。

进水水质指标根据项目现场实测得出数据,如下表3-1所示:

?

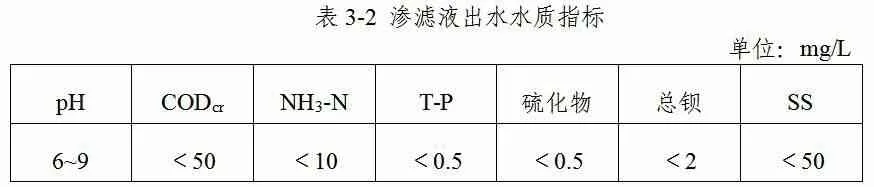

因特征污染物需满足《无机化学工业污染物排放标准》(GB31573-2015)的排放标准及《贵州省环境污染排放标准》标准限值要求,具体数值如下表3-2所示:

?

2.工艺流程方案确定。

根据本工程渗滤液废水水质特点,钡离子、硫离子、COD三项污染因子超出排放标准,渗滤液废水含盐量高、硫离子含量高,生物毒性特点显著,不适宜使用生物法/生化法进行处理。工业水处理中常用且稳定的钡离子、硫离子去除方法为化学沉淀法,废水COD多为无机硫离子显现出来的COD,因此在去除硫离子的同时,可以有效去除COD。结合本工程进水水质特点及出水水质标准的要求,采用化学沉淀+中和曝气反应+斜管高效沉淀+高效溶气气浮+过滤的主体处理工艺。在保证稳定的前提下,本项目选用高效混凝沉淀作为化学沉淀主工艺,选用多介质锰砂过滤器+超滤膜过滤作为过滤工艺,二者均具有处理效果高效、稳定、经济、节省占地、便于操作维护等优点。通过化学反应沉淀+强化沉淀+气浮+过滤,出水中悬浮物(SS)、铁离子、钡离子、硫离子深度去除,同时高效协同去除COD,保证出水钡离子、硫离子、COD均能达标排放,同时避免铁离子的残留导致出水色度和铁离子浓度超过外排标准。项目工艺流程图如下图3.1所示。

图3 .1工艺流程图

如上图,其水处理工艺流程为:反应沉淀罐→工艺调节池→中和曝气反应池→混凝斜管沉淀池→高效溶气气浮池→中间提升池→多介锰砂质过滤器→超滤膜池→清水池→达标出水;其污泥处理工艺流程为:沉淀排泥→储泥罐→板框压滤机→泥饼处置(排水回流至工艺调节池再处理)。

水处理基本流程基本原理:(1)原水进入反应沉淀罐,加入FeSO4充分反应,去除水中S2-、Ba2+,分别生成FeS、BaSO4沉淀,并通过加入PAC,强化沉淀分离效果(本步骤协同去除水中Ba2+、COD及其他重金属等);(2)中和曝气反应池中,加入H2O2,强化S2-的去除,使之氧化析出,同时加入NaOH,去除过量的Fe2+,生成

Fe(OH)3沉淀析出;(3)高效混凝斜管沉淀池,加入混凝剂、絮凝剂,强化沉淀分离效果,同时可投加少量Na2SO4,强化Ba2+去除效果(本步骤协同去除水中SS、其他重金属等);(4)高效溶气气浮,通过高效溶气气浮,可加强去除水体中比重小于或等于水体的SS悬浮物,保证低比重SS的有效去除;(5)锰砂过滤器,催化去除过量H2O2,同时H2O2分解促进S2-、Fe3+的起絮过程,强化去除微量H2O2、S2-、Fe3+等;(6)超滤膜池,截留出水中的微絮体、微颗粒,进一步保证达标出水。

四、处理结果分析

本项目数据记录从2020年9月开始至2021年12月结束,其跟踪测试指标主要为CODcr、NH3-N、pH以及S2-浓度,由于处理后S2-浓度均为检测到,说明去除率基本达到100%,因此,此处并分别对CODcr和NH3-N处理效率进行分析讨论。

2020年9月~2021年12月渗滤液中CODcr和NH3-N每日数据测量的结果如下图4.1、4.2所示。

图4 .1CODcr处理结果图

如图4.1可知,横坐标表示数据记录时长为400余天,左纵坐标表示为渗滤液进系统水COD浓度,右纵坐标为系统出水COD浓度以及去除效率。由图可知进水COD浓度范围为1400mg/L~6000mg/L,且波动较大,相较于系统初启动时期的浓度后期水质波动较大,分析认为施工期间对已经稳定的渣体造成扰动,导致渣体内的污染物随着注入的水一同溶解析出,导致渗滤液原水指标出现较大偏差,但其出水浓度口水样浓度均低于50mg/L(出水标准值),并且处理效率均能达到98%以上,达到出水标准。COD浓度降低较大,并且处理后溶液中的S2-几乎完全除去,分析认为废水COD多为无机硫离子显现出来的COD。实践证明,此工艺系统流程能够高效降低COD值满足排放标准,工艺路线有效可行。

图4 .2NH3-N处理结果图

如图4.2可知,横坐标表示数据记录时长为400余天,左纵坐标表示为渗滤液进系统水NH3-N浓度,右纵坐标为系统出水NH3-N浓度以及去除效率。观察可知,NH3-N的进水浓度,初期较为稳定均小于200mg/L,系统运行一段时间后NH3-N的浓度也随着渣场固化稳定和施工而波动较大,最高可达1379mg/L。前期对NH3-N去除效果较低,未达标排放,后期去除效率稳定在98%以上,出水浓度均低于10mg/L。分析认为,因为该工艺流程为经硫酸亚铁反应去除钡离子和硫离子,然后经类芬顿反应去除COD(主要是硫离子的无机COD)最后将次氯酸钠通入废水中将废水中的NH3-N氧化成N2去除。所以,前期氨氮去除效率不高可能是因为,前期废水中氯离子的浓度没在折点处,过高或过低均会影响氨氮的去除效率,在系统进行调整运行后,废水中氯离子的浓度刚好处在折点氯离子浓度,因此NH3-N去除效率大幅度提升,并且稳定高效运行。因此可以认为,该处理工艺流程十分高效可行。

整个工艺流程系统进出水参数数据对比可知,CODcr和NH3-N浓度均能达标排放。S2-浓度未能检测出数值,基本实现全处理。pH进水呈碱性,数值为12-14,经过处理后,数值为7~8,实现达标排放。综上可得,化学沉淀+中和曝气反应+斜管高效沉淀+高效溶气气浮+过滤的主体处理工艺高效可行。

五、总结

本项目使用工艺为化学沉淀+中和曝气反应+斜管高效沉淀+高效溶气气浮+过滤,由项目运行时取得的测量数据可知,渗滤液废水中的污染物均能达到《无机化学工业污染物排放标准》(GB31573-2015)的排放标准,由此可见其工艺高效可行。并且在运行过程中总结出该工艺的优点主要如下:

1.工艺控制调节灵活,能对工艺运行参数和操作进行适当调整,适应较大的水质、水量的变化,耐冲击强;

2.投资运行周期短,采用的工艺在高效的基础上,一次性投资省、撬装设备占地面积小、能耗少;

3.所选工艺易于实现自动控制。

总而言之,对于渗滤液中含盐量高、硫离子含量高,生物毒性特点显著,不适宜使用生物法/生化法进行处理的废水,使用本项目的工艺处理,能够高效去除渗滤液中的污染物,实现达标排放。本项目为渗滤液的处理提供了一种处理方案,对渗滤液处理项目的工艺选择提供了多一种选择。