局放重症监测技术在特高压电抗器内部缺陷检测中的应用

赵 琳,邵先军,金涌涛,杨 勇,杨 智,郑文哲

(国网浙江省电力有限公司电力科学研究院,杭州 310014)

0 引言

高压高抗容量大,其绝缘设计和制造工艺难度较高[7]。已投运特高压及超高压输变电工程中,发生过多起高抗绝缘缺陷故障[8-12],因此,及时、高效地开展高压高抗缺陷检测和诊断分析对于保障特高压输电系统稳定运行十分重要。目前,常采用在线监测和带电巡检的方式对高压高抗的运行状态实施监测。

传统的局部放电(以下简称“局放”)在线监测方式比较单一,一般以特高频局放在线监测为主,大多数应用在特高压站百万伏GIS(气体绝缘封闭组合电器)设备中,且受传感器布点固定、数量较少的影响,灵敏度比较低,无法覆盖GIS 所有气室,间歇性微弱放电信号也难以有效发现。变压器高抗类设备由于器身结构原因,一般特高频内置传感器安装在底部排油阀、手孔安装盖板或出厂预留的介质窗处,受安装位置影响,灵敏度较低,通常不接入局放在线监测后台,无法进行实时监测,只适合于常规带电巡检。而采用套管双末屏设计进行高频局放在线监测的方法目前还处于探索阶段。因此高抗的局放在线监测在实际运行中较少,常规监测技术主要是油色谱在线监测、铁心夹件接地电流监测等[13]。运维经验表明,本体在线油色谱对于内部缺陷产生和发展过程的监测作用较突出,但其本身具有滞后性,且对于内部缺陷判断的精准性稍差。高抗的常规局放巡检主要包括超声波、特高频及高频局放检测等,但大部分内部局放缺陷信号前期呈现出间歇性特点,放电频次较低,常规巡检很难及时捕捉到间歇性放电信号,且易受外部信号干扰而导致误判,给设备安全运行带来隐患。

局放重症监测系统作为移动式多频段局放在线监测手段,区别于传统的单一局放监测,其拆装方便,可对高抗进行长时间的实时监测。根据内部局放信号同源性比较以及局放干扰信号判别,可有效判断内部是否存在放电信号,特别适用于高抗内部存在疑似间歇性较强局放信号的场景。局放重症监测不仅可以弥补高抗在线监测和常规局放检测的不足,还能减轻试验人员现场应急蹲守检测的负担,为实时精准、动态高效地监测高抗运行状态提供助力。

2020 年2月—4月,某特高压交流站1 000 kV高抗连续发生两起油色谱中C2H2(乙炔)含量异常事件。此次通过局放重症监测技术指导现场带电检测,成功判断出2 起高抗内部缺陷的类型。同时,结合油色谱数据跟踪,试验人员及时、准确地给出运维策略和建议,避免了特高压设备重大故障事件的发生,保障了特高压电网的安全稳定运行。

1 高抗内部结构

该1 000 kV 高抗采用双器身串联结构,其器身主要结构与内部绕组连结方式如图1所示。铁心采用2个单相带旁轭式结构,2个铁心中的心柱由铁心饼组成。线圈为饼式绕组,两柱(器身1、器身2)串联结构,每柱线圈皆为中部出线。

图1 高抗器身结构

2 局放重症监测技术原理

局放重症监测系统架构如图2所示,主要由前端局放传感器(特高频传感器、高频传感器、超声波传感器)、数据传输通道、就地采集单元、后台数据分析及健康诊断平台构成。系统通过多源装置的集成和多状态量交互的状态检测,实现对变电设备(变压器、高抗或GIS)运行状态的全面监测。

图2 局放重症监测系统架构

前端局放传感器可同时获取变电设备内部绝缘超声波、特高频及高频局放等多种信号,通过同轴电缆将信号传输至就地采集单元。就地采集单元能够根据输入脉冲信号的电平自动触发完成信号的捕获并进行降噪、滤波、识别和存储,还可以计算局放脉冲的幅值、功率、频次、首半波时长、全时长等参数,记录工频相位、到达时间、原始波形等信息,作为局放诊断的依据。最后通过光纤将结果送至后台完成数据分析及专家系统健康诊断,实现超前预警及主动运维。

基于严重拥堵里程比的交通指数计算是指在一定的统计时间内首先通过路段运行速度判断处于拥堵状态的路段[10],如城市快速路路段低于20 km/h判定为拥堵;其次分不同道路等级求出拥堵路段长度占到总路段长度的比例,进一步按照不同道路等级的VKT(车公里)进行加权,得到全路网的拥堵里程比例;最后按照一定的数学转换,计算出全路网交通指数,指数一般取值0~10,数值越高表明越拥堵. 北京、广州、杭州、武汉等城市采用此种模型方法,但是不同城市根据各自的运行特点,在拥堵路段阈值划分、拥堵里程比例与指数的转换关系、指数分级等方面存在不同.

3 局放重症监测技术在高抗内部放电缺陷检测中的应用

3.1 缺陷概况

2020 年2 月26 日,某1 000 kV 高抗油色谱在线监测数据显示C2H2含量由1.8 μL/L 突增至3.4 μL/L,C2H2含量及增长速度明显增加,截至29日21时,油色谱C2H2含量增长至12.0 μL/L,如图3所示。

图3 油色谱中C2H4和C2H2含量变化趋势

根据三比值法[15]可以得到C2H2/C2H4、CH4/H2、C2H4/C2H6比值编码分别为1、0、0,故判断故障类型为电弧放电。

3.2 局放重症监测结果分析

2 月26 日—28 日,现场分别开展了特高频局放和高频局放检测,由于信号间歇性较强,无法有效累积PRPD(相位分辨的局部放电)图谱。28日21 时开始布置重症监测系统,直至29 日21 点30 分拉停,现场重症监测系统传感器布置如图4所示,选取高抗器身1夹件、器身2铁心接地电流进行高频局放监测。同时在高抗本体西侧面中上、中下位置以及北侧面布置超声波局放传感器、本体南侧面油箱顶部缝隙处以及南侧空气背景布置特高频传感器进行局放同源性比较。

图4 现场传感器布点

重症监测结果显示,高频局放监测、特高频局放监测和超声波局放监测均检测到持续放电信号,且放电时刻基本一致,具有明显的同源性。高频局放放电脉冲频次前期(28 日21 时至29 日12时)随时间波动较大,后期(29日12时至21时高抗拉停)比较稳定(220~250次/s),这期间特高频局放(220~360次/s)和超声波局放(约375次/s)均比较稳定。同时C2H2含量已持续增长至12 μL/L,说明内部放电较为持续。

重症监测累积PRPD 图谱如图5 所示,器身1夹件高频局放平均幅值为2.17 V,南侧面油箱顶部缝隙处特高频局放平均幅值-54.1 dBm,图谱均呈现疑似悬浮类放电和绝缘类放电特征,判断存在内部放电缺陷。本体西侧面上部超声波局放1.05 V,大于其他两处,图谱呈现悬浮类放电特征。推测造成C2H2快速增长的主要原因为高抗内部存在悬浮电位及微弱绝缘类缺陷导致的局放。

图5 重症监测累积PRPD图谱

3.3 局放带电检测验证

根据重症监测结果,29日12时之后内部局放较为稳定持续,遂开展现场局放带电检测。高频PRPD图谱如图6所示,该信号具有明显的相位特征,分布在工频周波一、三象限,局放幅值由高到低排序为器身1 夹件、器身1 铁心、器身2 铁心和夹件,且器身1信号与器身2信号极性相反,可初步判断该高频局放信号源位于器身1柱夹件或与夹件相连的部件上,并通过接地网传递至器身2。

图6 高频PRPD图谱

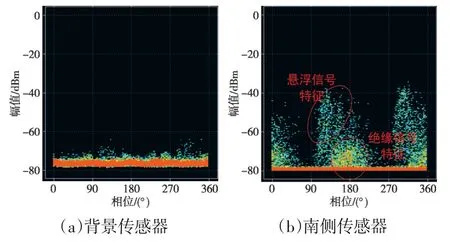

特高频局放检测PRPD图谱如图7所示,当高抗器身上的特高频传感器检测到异常局放信号时,背景传感器中并无类似信号出现;在检测过程中改变特高频传感器的朝向时,发现传感器远离或背向高抗油箱上盖板与油箱本体连接缝隙时,特高频局放信号明显减弱,由此可说明异常局放信号来自高抗内部。

图7 特高频PRPD图谱

29 日21 时油色谱中C2H2含量已快速增长至12 μL/L,且局放重症监测结果显示内部放电信号比较持续,为避免运行风险建议拉停高抗。

3.4 返厂解体

返厂解体发现,在器身1最内侧围屏凹面中部位置出现碳痕,地屏铜带整体褶皱现象明显,有4处断裂放电痕迹以及绝缘纸板破损,如图8 所示。由于器身1地屏等电位铜带是通过连接上夹件进行接地,因此铜带断裂放电产生的高频悬浮类局放信号以及绝缘纸板破损产生的绝缘类局放信号在器身1夹件上幅值最大,从而验证了局放重症监测结合现场带电检测在高抗内部放电缺陷检测中的有效性和准确性。

图8 地屏等电位铜带

4 局放重症监测技术在1 000 kV 电抗器内部缺陷检测中的应用

4.1 缺陷概况

2020 年1 月23 日,某1 000 kV 高抗A 相器身1 铁心夹件接地电流测试结果异常,分别为391 mA和358 mA,较之前测量值32.9 mA和81.3 mA明显增大;器身2 铁心夹件接地电流测试正常。3月17日,湖安II线高抗A相离线油色谱中C2H2含量突升至1.13 μL/L,此后C2H2含量存在显著增长,截至29 日,在线油色谱中C2H2含量增长至6.57 μL/L,如图9所示。

图9 油色谱中C2H4和C2H2含量变化趋势

根据三比值法可以得到3 月11 日之后C2H2/C2H4、CH4/H2、C2H4/C2H6比值编码分别为0、0、2,故判断故障类型为高温过热。根据器身1 铁心夹件电流异常增大的现象,判断该设备内部可能存在磁路多点接地造成的高温过热缺陷。

在3月19日现场局放带电检测中,发现器身1夹件存在疑似高频局放信号,如图10 所示。该信号具有明显的相位特征,分布在工频周波一、三象限,呈绝缘类放电特征,脉冲时域波形具有陡峭的上升沿及振荡衰减过程,单脉冲为3~20 MHz 的连续频谱分布,具有宽频特性。由于该信号间歇性极强,现场局放带电检测无法排除背景干扰,需开展局放重症监测来诊断内部绝缘状况,判断该放电信号与油色谱中C2H2含量增长之间的关联性。

图10 疑似高频局放信号

4.2 局放重症监测结果分析

3 月20 日现场开展局放重症监测,实时监测跟踪高抗内部局放情况。为确保远程实时监测的流畅性,系统一般不设置会导致数据量急剧增加的实时脉冲采样。高频局放传感器测点布置于器身1和器身2铁心夹件接地线,高抗本体南侧、北侧面油箱顶部缝隙处安置特高频传感器,选取本体北侧一处空气背景进行对比。

3 月30 日,局放重症监测系统首次捕捉到高频局放信号及特高频局放信号,至4月8日仅监测到3次高频及特高频信号,间歇性极强。且由于信号放电脉冲较少,放电频次也较低,无法判断信号的关联性。因此,改变监测方式,系统设置实时脉冲采样,统一特高频信号和高频信号采集时间。

4月10日11时14分,局放重症监测系统特高频实时PRPD 图谱、高频实时PRPD 图谱(实时累积时间均为15 s)、实时脉冲波形对比分别如图11—13所示,3个通道特高频信号相似度较高,背景信号、北侧传感器信号、南侧传感器信号依次减小。器身1 和器身2 的铁心、夹件4 个通道高频局放信号相似度也较高。高频信号与特高频信号采集时间差为1 s,因累积时长相同,两者触发阈值不同,可忽略采集系统误差,认为两者信号同时产生,具有高度相关性。综上判断,高频局放信号和特高频局放信号应为同一信号源,疑似外界背景干扰。

图11 特高频实时PRPD图谱

图12 高频实时PRPD图谱

将3处特高频传感器信号进行局放聚类识别对比及时差定位,结果如图14 所示。北侧和背景有362个脉冲在数米范围内可以有效匹配,且时差极小,证明是同一个脉冲源。该放电脉冲源靠近北侧传感器,位于北侧传感器和背景传感器中间部位。

综上判断,该高抗局放间歇信号为靠近高抗北侧的外部干扰信号,内部无明显局放信号,色谱增长与局部放电无关,设备内部缺陷故障类型为磁路多点接地造成的高温过热。采用局放重症监测,弥补了现场常规局放带电检测对于歇性极强的局放信号无法进行干扰判别的缺点。

4.3 返厂解体

返厂解体发现,器身1靠近器身2侧上铁轭和上部器身磁屏蔽有接触,磁屏蔽接触面存在过热烧蚀痕迹,对应上铁轭接触面亦存在明显烧蚀痕迹,如图15 所示。分析认为,磁屏蔽因装配工艺不良在振动和电磁力作用下发生水平位移,与上铁轭接触,形成环流并导致接触部位发热烧蚀产气、器身1铁心和夹件接地电流增大。解体检查未发现高抗内部存在明显放电痕迹。

图13 不同通道实时脉冲波形对比

图14 特高频局放干扰信号识别及定位

图15 硅钢片烧蚀痕迹

5 结语

1)局放重症监测可弥补高压高抗油色谱在线监测和带电检测手段的不足。通过长时监测,累积PRPD 图谱可以有效识别高压高抗内部间歇性放电缺陷,并根据放电平均幅值、放电脉冲频次来判断缺陷发展情况,指导现场带电检测及定位分析,结合油色谱数据趋势给出合理的运维策略。

2)局放重症监测通过多局放信号参量实时脉冲波形对比、同步采集、背景信号聚类识别、时间差定位等手段可实现高抗内部信号同源性判断、信号来源判别,排除背景干扰,避免发生误判。