基于地铁波磨测试的钢轨打磨标准研究

叶利宾,王迦淇,肖 宏

(1.北京地铁运营公司,北京 100044;2.北京交通大学轨道工程北京市重点实验室,北京 100044)

引言

地铁具有舒适、方便、安全和绿色等特点,是当今许多城市交通运输的重要方式。然而,随着城市人口不断增加、交通压力越来越大,使得地铁列车行驶速度、行车密度大幅提高,导致钢轨出现波浪形磨耗(简称“波磨”)[1-3],尤其在曲线部分更为严重[4]。波磨的产生会加剧轮轨之间相互作用力,降低车辆和轨道使用寿命,引发轮轨噪声[5],增加养护维修费用,影响列车行驶平稳性和舒适性,甚至危及行车安全[6]。目前,缓解波磨病害最有效的办法是周期性打磨[7-8]。合理的打磨标准能够及时发现钢轨波磨,延缓其发展与恶化,降低轮轨作用力和维护成本[9]。因此,研究钢轨打磨标准具有重要的理论意义和工程应用价值。

20世纪90年代,国外学者通过对滚动噪声机理的深入研究,逐步建立钢轨表面不平顺的评价方法,并提出了欧洲典型的钢轨表面短波不平顺评价体系。目前,在国外与钢轨波磨的测量及评价有关的标准主要有:BS EN ISO3095:2013《铁路专用标准声学轮轨系统引起的噪声测量》[10],其提出了钢轨表面粗糙度的1/3倍频程波长谱限值;BS EN 13231—3:2006《铁路专用标准轨道工程验收:钢轨打磨、铣磨和刨磨验收标准》[11]规定,以移动波深幅值峰-峰平均值PPR等参量作为钢轨表面不平顺的评价指标;BS EN 15610:2009《铁路专用标准噪声排放与引起轮轨滚动噪音相关的钢轨表面短波不平顺的测量》[12],规范了钢轨波磨的测量要求及方法。我国现有钢轨打磨标准分为铁路行业标准和地方标准,分别是普速铁路标准[13]、高速铁路标准[14]和地铁地方标准。高速铁路标准规定的打磨标准为波深超过0.04 mm(车载)和0.08 mm(手工),而普速铁路标准和北京市地方标准均规定钢轨波磨波深超过0.3 mm时,需进行钢轨打磨。

国外铁路在打磨后的评价方法主要是粗糙度级、移动波深幅值峰-峰平均值PPR法以及移动波深幅值有效值平均值RMS法,国内现有打磨标准均采用钢轨波深方法。然而,结合北京地铁实际运营情况,在很多波磨区段的波深未达到我国打磨标准时,其轴箱加速度和噪声已经很大,表明现行的钢轨波深标准不能有效地指导打磨作业。因此,提出城市轨道交通采用粗糙度级评价打磨后的标准,并总结打磨的基准线;同时,提出计算分析轴箱加速度和疲劳寿命得出钢轨波磨级的方法,并通过实测数据验证粗糙度级和波磨级两种方法的正确性,从而更加合理地评价波磨情况,指导钢轨打磨维保周期,科学合理评价打磨质量,降低轮轨间的作用力,提高设备的可靠度,对确保行车安全平稳具有重要意义。

1 北京地铁钢轨波磨现状

目前,北京地铁线路波磨情况较为严重,运营的轮轨式轨道交通的14条线路中,波磨地段有143.7单线延长千米。钢轨波磨大部分发生在曲线地段,部分线路直线段出现了钢轨波磨。如图1所示,北京地铁某区间曲线地段出现了较为严重的钢轨波磨,且内轨表面有明显的流塑现象。由于我国的钢轨波磨评价指标及打磨维护规范指标单一且量值相对宽松,不能分波长进行评价,亟需开展城市轨道交通钢轨波磨评价指标的系统化科学研究,指导和判断钢轨打磨的周期和质量,降低车辆的轴箱加速度值,减少扣件和车辆零部件伤损,降低车内噪声和提高乘车的舒适度和服务品质。

图1 曲线钢轨波磨现场

2 钢轨波磨现行打磨标准

目前,我国现有的钢轨打磨标准为普速铁路线路修理规则、北京市地方标准和高速铁路标准。

普速铁路线路修理规则中对波磨深度超过0.3 mm伤损时应进行修理性打磨或铣磨。

地方标准城市轨道交通设施养护维修技术规范中,对线路上成段的钢轨波浪形磨耗(波深0.3 mm)、飞边、马鞍形磨耗和焊缝凸凹等病害,使用打磨车采用修复性打磨,对于既有运营线路应每年不少于一次进行预防性打磨,消除疲劳伤损,延长钢轨使用寿命。

高速铁路钢轨波磨整治限度见表1。

表1 钢轨波磨整治限度

综合考虑以上3个标准可知,我国钢轨波磨的打磨标准均以钢轨波深值为判断依据。虽然高速铁路标准中规定的波深为0.04 mm(车载)和0.08 mm(手工),但由于高速铁路时速过高,要求过严,城市轨道交通不宜采用高铁标准。普速铁路标准和北京市地方标准均规定钢轨波磨波深超过0.3 mm时,需进行打磨作业。这种测量及评价指标过于粗糙,不利于针对钢轨异常波磨的详细分析及提出合理的维护养修计划。目前,部分线路的钢轨波深仅为0.2 mm时,弹条振动加速度最大值为865g,弹条振动有效值为310g,钢轨振动加速度最大值为461g,钢轨振动有效值为212g,造成该区段的扣件折断伤损严重,车辆构架开裂,轮轨间疲劳破坏现象显著,噪声在400~600 Hz,等效A声级90 dB以上,降低了乘客的舒适度。此外,我国钢轨波磨的测量和评价方法均利用平直尺测量波磨的方法,测量频率为抽检,抽取波磨上的几个点,无法全面测量曲线。因此,现行钢轨波深标准不能科学合理地指导地铁钢轨打磨作业,需研究出适合城市轨道交通钢轨波磨的评价指标。

3 现场波磨测试

北京地铁某线R=450 m的曲线段为典型波磨区段,近几年运营期内发生了大量的弹条和T形螺栓断裂现象,选取该地段进行波磨测试和车内噪声测试。波磨测试采用可连续测量的CAT钢轨波磨测量分析小车,对测量范围内的钢轨进行不间断测试[15]。车内噪声测试通过运营结束后地铁列车添乘,在客车室内布置测点,测得该地段不载客工况下的全线车内噪声[16]。

噪声评价方法参考GB14892—2006《城市轨道交通列车噪声限值和测量方法》[17],车内噪声的评价指标采用A计权的等效声压级,限值为83 dB。

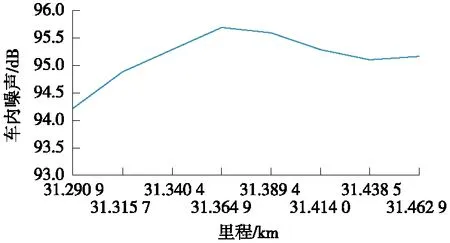

测试结果如图2所示,将实测钢轨表面不平顺进行100 mm以下滤波后(波磨主要频段),在严重区间取1 m范围的典型区段。可以看出,1 m范围内约有16个周期,波磨特征波长在63 mm左右。最大波深-波谷量值仅为0.11 mm左右,远未达到0.3 mm的现行打磨标准,但严重短波波磨引起的高频振动已经导致了T形螺栓断裂病害。此外,如图3所示,噪声仪测试的噪声级均在94.25 dB以上,大大超出了规范限值83 dB。

图2 实测钢轨表面不平顺(0~100 mm滤波)

图3 测试波磨地段噪声

4 钢轨波磨评价指标

4.1 钢轨粗糙度

规范BS EN ISO3095:2013《铁路专用标准声学轮轨系统引起的噪声测量》使用钢轨表面不平顺粗糙度级Lr作为波磨的评价指标,其定义是钢轨表面波磨幅值有效值与其参考值的比值。该评价指标采用1/3倍频程波长谱的形式,描述了不同波长对应的钢轨波磨幅值水平,并以分贝作为等级区分。具体表达式如下

(1)

式中,Lr为钢轨表面不平顺谱值,dB;r0为钢轨表面短波不平顺参考值,取1 μm;rrms为钢轨表面波磨幅值有效值。

规范中,以1997年欧洲铁路研究所(ERRI)对一些被认为是线路条件极好的轨道进行了钢轨表面短波不平顺的测量数据为背景,采用统计方式对轨道短波不平顺功率谱进行分析,对轮轨噪声排放与钢轨表面粗糙度的关系进行研究,提出了容许1/3倍频程波长谱限值。但实践发现,此限值并不适用于我国城市轨道交通。

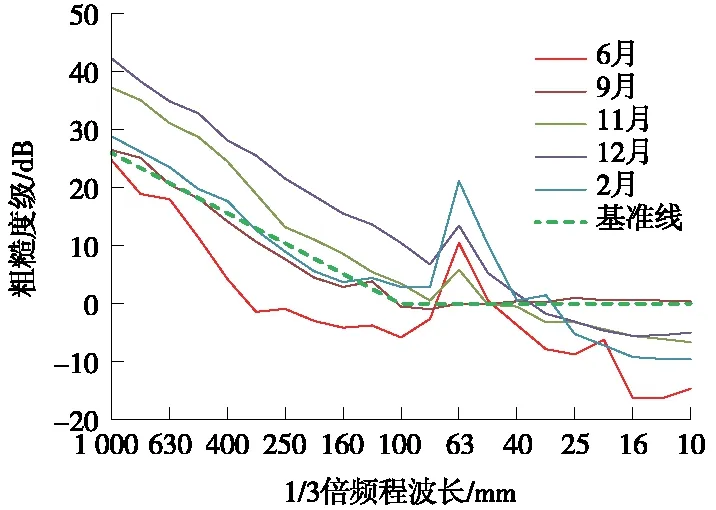

因此,为提出适用于城市轨道交通的粗糙度限值,对现场钢轨进行表面不平顺测试,通过计算得出不同时间钢轨粗糙度级,计算结果如图4所示。

图4 钢轨表面不平顺粗糙度级

取该区段在多次打磨后的钢轨粗糙度平均值作为验收基准线。将不同月份的钢轨粗糙度与基准线进行对比可知,此区段存在严重的63 mm短波波磨,与实测钢轨表面不平顺所得结果一致。2018年6月粗糙度级达到10 dB,7月进行了打磨,打磨后9月测试出的数据较小,2018年11月至2019年2月粗糙度级发展较快,2月已经发展到21.16 dB,已经严重超限,需进行打磨维护。综上所述,可采用钢轨粗糙度作为检验钢轨打磨是否合格的标准。

4.2 钢轨波磨指数

钢轨波磨指数法,用于钢轨波磨严重程度的诊断,从对某条线的实际测量数据和现场实际波磨情况来看,诊断出钢轨波磨准确率相当高,且能反映出轮轨直接作用力的大小和波磨严重程度。本小节将以钢轨波磨指数与架构疲劳寿命作为评价指标,对钢轨波磨指数进行分类[18]。

由于轴箱与轮对直接相连,轨道短波不平顺引起的振动能够传递到车辆轴箱,因此,采用轴箱振动加速度反映轨道不平顺状态具有较好的效果。其定义是,轴箱垂向振动加速度移动有效值与其平均值的比值,具体表达式如下[19]

(2)

式中,N为振动加速度级,即波磨指数;Ap为实测振动加速度有效值;A0为基准值,取值为各线平均值2.71g。

钢轨波磨指数监测的原理和过程为,在波磨地段轮轨间产生的冲击振动,经轴承座传播到加速度传感器上,采用中心频率也为32 kHz的带通滤波器拾取该冲击振动;然后,再经可调的衰减器和放大器,以及包络检波得到解调后的信号,即为轴箱加速度值Ap。由表2可知,路网的平均振动加速度值为2.71g,以该值作为振动加速度的基准值。

表2 北京地铁路网车辆轴箱加速度平均值统计 g

以某线波磨地段为例,根据图5所示,2019年1月轴箱加速度最大为6.34g,2019年3月轴箱加速度最大为13.23g,仅2个月的时间轴箱加速度增大了2倍。在5月份进行了钢轨打磨后,轴箱加速度最大值降至4.6g,降幅高达65.2%。

图5 地铁10号线部分区间轴箱加速度变化曲线

通常在进行疲劳寿命预测时,如果结构是承受周期性的正弦荷载,那么只需计算出静载状态下应力最大值,然后根据材料的S-N曲线进行预测即可。但实际情况中,荷载谱往往是较为复杂的。因此,Miner线性疲劳累计理论更多地被运用到实际当中,其本质是将荷载谱进行拆分,转换为多个简单荷载谱的叠加。假设结构寿命为n,每个拆分后的荷载对应的疲劳寿命为Ni,则拆分后的荷载对结构疲劳的贡献值为n/Ni,当所有荷载的贡献值累加起来等于1时,认为结构发生了疲劳破坏。

根据材料的疲劳强度S-N曲线和Miner线性疲劳累计伤损法则,Q345构架焊接缝应力幅水平与发生疲劳破坏所经历的应力循环次数之间的关系如下[20]

σmN=C

(3)

式中,σ为应力幅或最大应力;N为达到疲劳极限时的循环次数;C值为常数。对于构架焊接缝,取N=2×106次,m=3.5[21]。

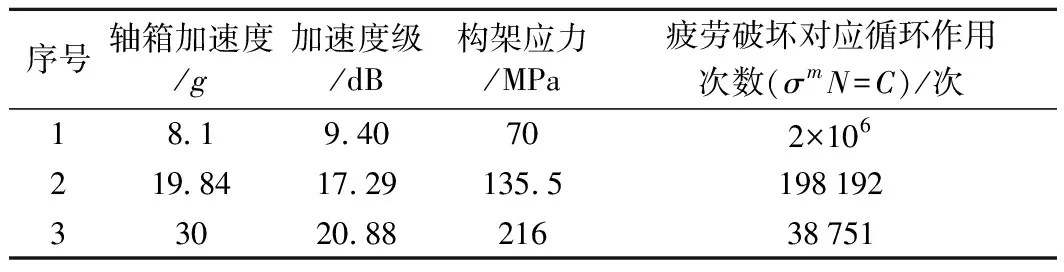

由表3可以看出,当轴箱加速度值平均为8.1g时,加速度级为9.4 dB,构架的疲劳破坏循环次数为200万次[22],符合车辆疲劳破坏强度要求,但当轴箱加速度升高2.4倍时,疲劳破坏循环次数将为19.8万次,降低了近10倍,当轴箱加速度升为30g,加速度级为20.88 dB时,疲劳破坏循环次数仅为3.875万次,车辆构架的焊接部分很快将开裂。因此,为防止构架开裂,建议轴箱加速度值不应高于30g。当轴箱加速度为30g时,加速度级为20.88 dB,因此,设定波磨指数最大值为20 dB。

表3 轴箱加速度和构架应力等计算数据

综合考虑车辆轴箱加速度、构架的应力、疲劳破坏循环次数和车辆构架伤损,以波磨指数作为钢轨是否需要打磨的评价指标,对钢轨的波磨指数划分了四级(轻微、中等、严重和非常严重),同时对钢轨打磨提出了指导意见,具体情况见表4。

表4 钢轨波磨等级分类

5 结论与建议

根据北京地铁钢轨和车辆两种测试数据来源,分析总结了钢轨粗糙度级和波磨指数2个重要指标的作用,提出了以波磨指数作为钢轨是否需要打磨、以粗糙度作为检验钢轨打磨是否合格的评价标准,具体结论如下。

(1)选取北京地铁某线的典型曲线波磨区段进行现场试验,发现尽管现场波磨最大波深小于我国规范限值0.3 mm,仅为0.11 mm,短波波磨引起的高频振动还会导致T形螺栓发生断裂,同时噪声级超过规范限值达到95.3 dB左右,表明目前我国标准的波磨评价指标在城市轨道交通方面运用不够合理。

(2)通过采用连续波磨测量设备对该曲线地段进行钢轨表面不平顺测试并对钢轨打磨前后数据进行分析,计算得出钢轨表面粗糙度级。以多次打磨后取平均值的钢轨粗糙度作为基准线,发现此曲线区段存在严重的63 mm短波波磨,与实测钢轨表面不平顺所得结果一致。

(3)当轴箱加速度为8.1g时,车辆构架的疲劳强度循环次数达到200万次,符合设计寿命要求;当加速度值增大时,构架的循环次数降低幅度较大;当加速度值为30g时,构架的疲劳强度循环系数仅为3.87万次。根据波磨指数和构架疲劳寿命划分了四级钢轨波磨级并给出了相应的打磨建议。

(4)当钢轨波磨指数大于10 dB时需要进行钢轨打磨作业,若打磨后不同波长对应的钢轨粗糙度级小于相应限值,可判断打磨质量合格。

目前,钢轨波磨测试主要采用波磨小车人工测量的方式,这种方式存在测试效率低、测试结果受不同操作人员影响、测试数据碎片化等问题。因此,建议采用包含波磨测量设备的城轨综合检测列车(如3B车)进行地铁全线波磨的周期性测量。这种测量方式不仅可以在1个天窗点完成一条地铁线的钢轨波磨测量工作,并且保证了全线网的相同测量方式和精度。积累的完整全线数据,可以录入波磨管理系统,进行科学分类统计分析及发展趋势分析,进而制定更为科学的波磨治理计划。最终,针对地铁钢轨波磨进行信息化的管理和科学的维护,将地铁波磨的危害降到最低。