CVD金刚石膜激光平整化效率和粗糙度*

李世谕,安 康,2,邵思武,黄亚博,张建军,郑宇亭,2,陈良贤,魏俊俊,2,刘金龙,2,李成明,2

(1.北京科技大学 新材料技术研究院,北京 100083)

(2.北京科技大学顺德研究生院,广东 佛山 528399)

化学气相沉积(CVD)金刚石膜具有极高的硬度和耐磨性,且化学性能稳定,在工具、光学窗口乃至生物医学领域得到广泛的应用[1-6]。无论用作刀具还是光学窗口,在最终成形之前,CVD 金刚石膜快速获得平整表面是必不可少的加工过程。然而,金刚石膜的平整化成本高、效率低。因此,快速平整化的方法越发受到关注。

除了目前应用广泛的机械研磨外,一些新的方法也被应用于CVD 膜的平整化。SAKAUCHI 等[7]提出一种基于碳固溶于镍的平整化方法,将金刚石基片在热退火后与平面镍衬底接触,在不形成机械损伤下进行表面平整化。与未退火的样品相比,其表面粗糙度提高了 一个数量级(即从0.67 μm 降到0.07 μm)。MAN等[8]采用氢等离子体刻蚀增强碳扩散工艺作为CVD膜的机械抛光之前的粗抛光,缩短了加工时间。ILIAS 等[9]利用掠入射角离子束刻蚀技术,在不改变膜结晶质量的情况下,使微波等离子体CVD 多晶金刚石薄膜的面粗糙度Sa显著降低至9~15 nm。除此之外,还存在化学机械平整化(CMP)[10]以及激光平整化[11-12]等方法。其中,激光平整化利用激光的高能量烧蚀CVD金刚石膜表面,使其平整,且具有高效率。

高效去除和无损伤是CVD 膜激光加工规模化应用的基础。采用激光加工机对CVD 金刚石膜进行平整化。相同大小的多晶金刚石膜(下称“金刚石膜”)作为试验样品,通过正交试验优化出合适的激光参数,并开展样品平整化试验,验证分析结果。此外,以不同粒度研磨粉进行样品的去除效率对比试验,并量化对比两者平整效果,为激光平整化工业应用提供对比分析基础数据。

1 试验方法

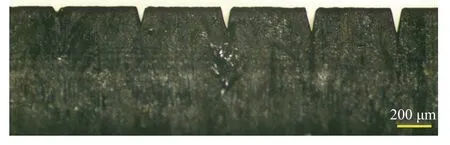

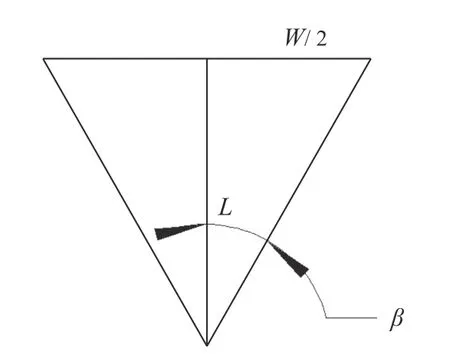

金刚石膜采用直流电弧等离子体喷射法[13-16]制备,膜厚约928 μm。为方便比较,统一采用研磨态样品,切割成正方形,尺寸为3 mm × 3 mm。试验采用的是波长为1 064 nm 的Nd:YAG 型金刚石精密激光切割机,其重复频率为1~500 Hz,激光输出功率为2~30 W,激光脉冲最大宽度为500 μs,光斑直径为30~100 μm。加工过程由WinCNC 数控系统控制,同轴CCD 监视系统监控。图1为激光切槽的切口,近似为V 型。图2为简化示意图,其中锥角β(简称“锥度”)是衡量槽道深宽变化程度的参数。较大的锥度保证较浅的烧蚀深度L,减小峰谷之间的不平度,同时,缝宽W越大,加工区域面积越大,因此,为实现平整化目的,保证小粗糙度前提是获得较大的切缝锥度。

图1 激光切口侧视图Fig.1 Laser kerf side view

图2 激光切口简化示意图Fig.2 Laser kerf simplified schematic diagram

为了分析激光参数对切缝锥度和线粗糙度Ra的影响,进行脉冲宽度、激光电流、脉冲频率、进给速度4个单因素试验,通过进一步的4 因素5 水平试验得出了最优参数组合,并进行平整化验证。为分析其平整化效果,采用不同粒度金刚石粉进行研磨对照试验,研磨机为UNIPOL-1502A 型。

采用场发射环境扫描电子显微镜(SEM,FEI,Quanta,FEG250 型)和激光共聚焦扫描显微镜(CLSM,olympus,LEXTOLS4000 型)对研磨态金刚石膜进行形貌表征并分析切缝质量(切缝锥度、线粗糙度Ra和面粗糙度Sa)。

2 结果与讨论

2.1 激光参数对切缝质量影响

2.1.1 脉冲宽度对切缝质量的影响

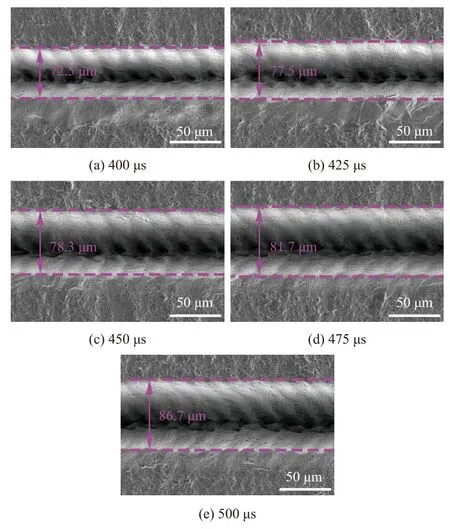

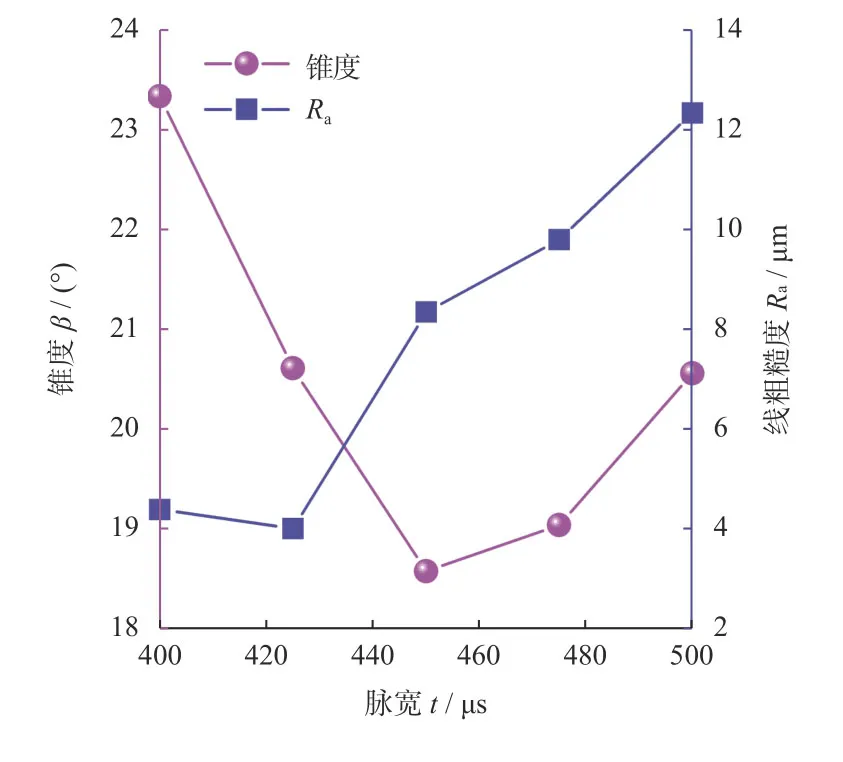

图3a~图3e 为不同脉冲宽度下的切缝,选取的参数为:激光电流,64 A;脉冲频率,250 Hz;进给速度,300 mm/min;脉冲宽度脉分别为400、425、450、475 和500 μs。从图3中可以看出:随着脉冲宽度的增大,切缝宽度逐渐增大,从400 μs 时的72.5 μm 增大到500 μs 时的86.7 μm。这是由于单个脉冲激光作用时间增加,光子与金刚石晶格的相互作用时间延长,结合晶格声子震动产生的高热传导率,能量可以在金刚石样品中传播更长的距离,介于石墨化温度而未达到蒸发温度的样品范围扩大,使得样品表面产生明显的石墨层[12]。QI 等[17]在用混合酸酸洗90 min后获得没有任何石墨相的多晶金刚石槽道,指出酸洗时间长短对石墨相的去除有一定影响。在激光平整化的过程中,石墨相需要去除,其厚度对去除多余材料有很大作用,并且有必要对其厚度和性能进行研究。此前报道中使用极短的脉冲激光在金刚石膜表面打孔,得到了无石墨化的金刚石膜加工表面,对于激光平整化金刚石膜具有一定启发意义[12]。脉宽变化对切缝质量的具体影响如图4所示。受能量传播距离增加的影响,缝宽不断增大的同时,烧蚀深度呈现增大的态势,至450 μs 逐渐平缓,切缝锥度先减小至18.6°后增大至20.6°,线粗糙度Ra也呈增大趋势,在500 μs 达到最大的12.3 μm。

图3 不同脉冲宽度对切缝的形貌影响Fig.3 Influence of different laser pulse width on the morphology of the kerf

图4 切缝锥度和线粗糙度Ra 随脉冲宽度变化曲线Fig.4 Curves of taper and roughness Ra changing with pulse width

2.1.2 激光电流对切缝质量的影响

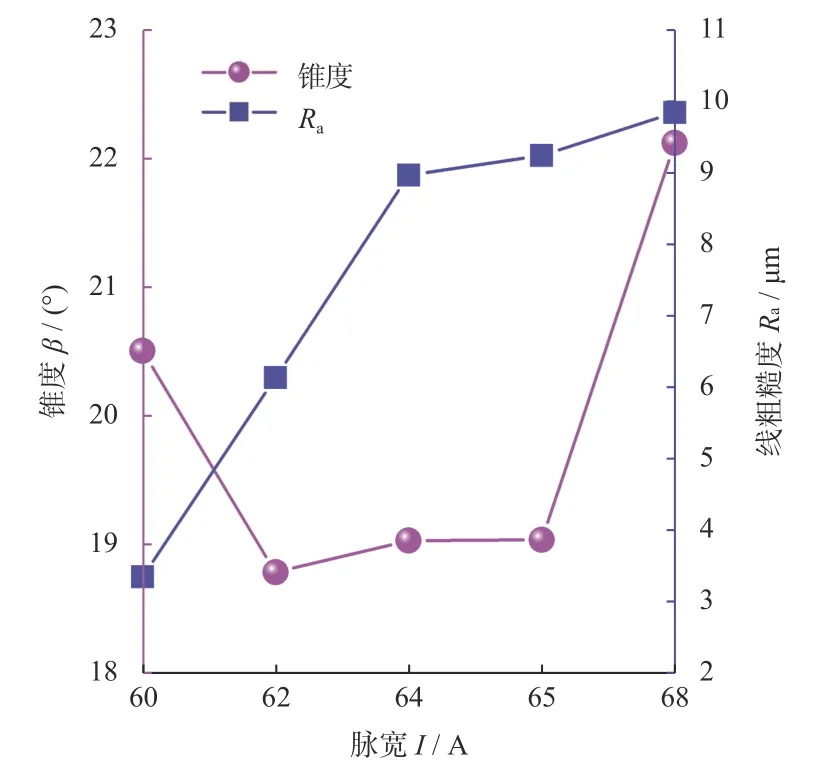

激光电流的大小直接决定着照射到材料表面的能量密度,采用脉冲频率为250 Hz,脉冲宽度为450 μs,进给速度为300 mm/min,激光电流分别为60、62、64、66和68 A 的切割工艺切割工艺。图5为激光电流对切缝锥度和粗糙度的影响规律:电流的增大导致能量增大,缝宽和烧蚀深度都呈增大态势,60~66 A 烧蚀深度的增大比缝宽的增大更显著,分别为9.1 和2.9 μm,锥度稳定在19.0°左右;68 A 时,烧蚀深度的增大放缓,锥度呈跳跃性增大,达到22.1°。电流从60 A增大至68 A 时,线粗糙度Ra从3.4 μm 增大至9.8 μm。

图5 切缝锥度和线粗糙度Ra 随激光电流变化曲线Fig.5 Curves of taper and roughness Ra changing with current

2.1.3 脉冲频率对切缝质量的影响

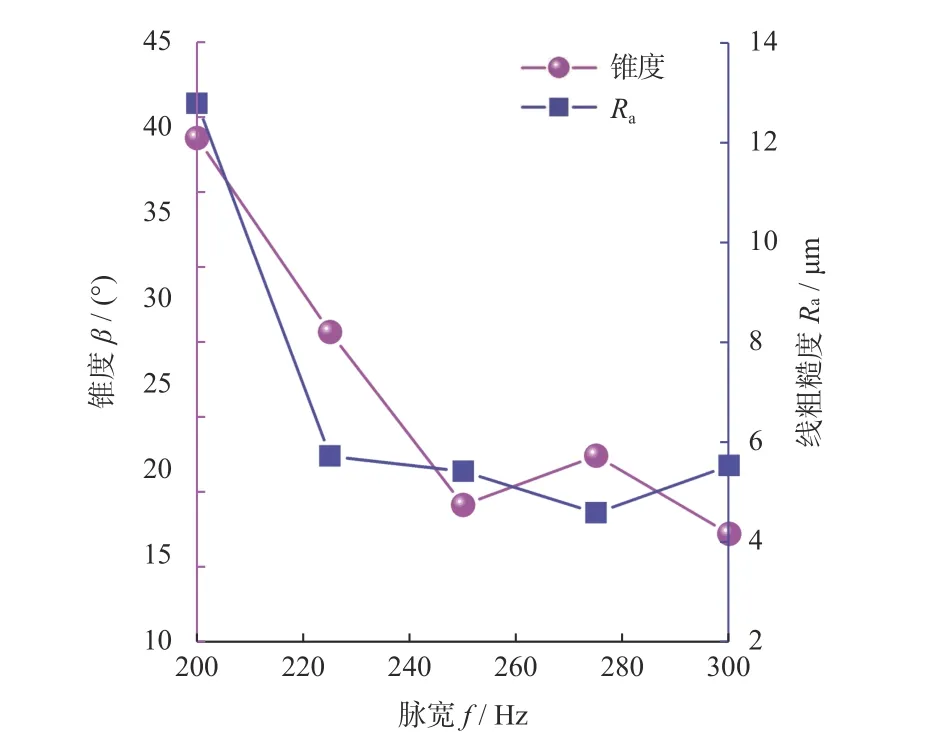

工艺参数选取的激光电流为64 A,进给速度为300 mm/min,脉冲宽度为450 μs,脉冲频率分别取200、225、250、275、300 Hz。切缝质量随脉冲频率变化具体数据如图6所示,由图6可知:随脉冲频率增大,切缝锥度和线粗糙度Ra都逐渐减小,切缝锥度在275 Hz 左右时保持稳定在20.9°左右,线粗糙度Ra为4.6 μm。随着脉冲频率的增大,激光脉冲的重叠面积增加,而脉冲频率决定了单位时间内金刚石样品获取的能量大小,较大的脉冲频率缩短了连续2 个脉冲的作用间隔,使得金刚石获取的能量不断积聚,内部温度持续升高,因此可实现高的烧蚀速率。且激光频率较大时,有利于获得平整表面。

图6 切缝锥度和线粗糙度Ra 随频率变化曲线影响Fig.6 Curves of taper and roughness Ra changing with frequency

2.1.4 进给速度对切缝质量的影响

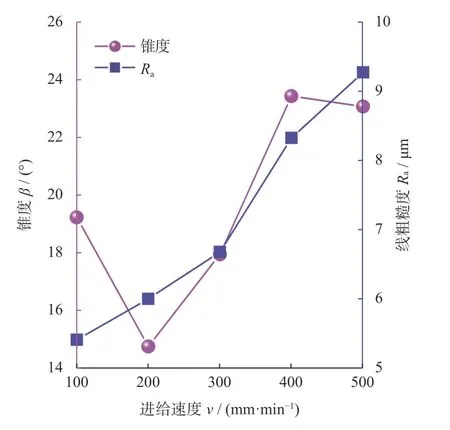

工艺参数选取的激光电流为64 A,脉冲频率为250 Hz,脉冲宽度为450 μs,进给速度分别为100、200 、300、400和500 mm/min。如图7所示:当激光进给速度较小时,高能激光束流在单位金刚石表面的停留时间较长,激光能量可以有效向周围传递,金刚石表面温度幅值差异缩小,此时缝宽增大比烧蚀深度增大的态势更显著,锥度较大,达到19.2°,并随进给速度增大而减小,但速度过低时会烧蚀切口边缘和增厚表面变质层。随着激光进给速度逐步增大,激光作用在样品上的时间缩短,单位时间内激光束流在金刚石表面释放的热流不同。因此,激光进给速度越大则金刚石单位表面吸收的激光能量越少,所以烧蚀效率较慢、切缝较浅,切缝锥度呈现增大的态势,在400 mm/min 时达到最高值23.4°。线粗糙度Ra随速度的增大保持一直增大的趋势,在100 mm/min 时达到5.4 μm,随后增大至9.2 μm。但当进给速度过小时,会烧蚀切口边缘和并增厚表面变质层。另外,也需要考虑速度变化与脉冲频率的匹配,否则易使加工轨迹不连续。

图7 切缝锥度和线粗糙度Ra 随进给速度变化曲线Fig.7 Curves of taper and roughness Ra changing with feed speed

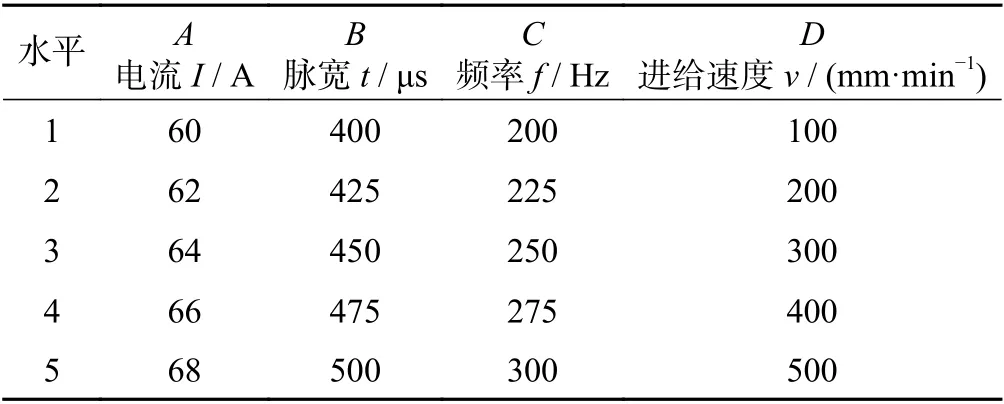

2.2 激光切缝质量正交化分析

基于上述基础数据,构造L25(56)型正交表,进行4因素5 水平正交试验,工艺参数如表1所示,试验均为单向直线切割。采用直观分析法得出:切缝锥度影响因素的主次为脉冲宽度、脉冲频率、进给速度、激光电流;对线粗糙度Ra的影响因素主次为进给速度、激光电流、脉冲频率、脉冲宽度。切缝锥度和线粗糙度Ra最优参数组合分别为A1B1C4D1和A3B1C2D1,最终经综合平衡法优选出A3B1C4D1为兼顾切缝锥度和线粗糙度Ra的最佳参数组合。

表1 正交试验工艺参数Tab.1 Orthogonal test process parameters

按优化方案进行激光切割金刚石膜试验,工艺参数为:激光电流,64 A;脉冲宽度,400 μs;脉冲频率,275 Hz;进给速度,100 mm/min。测得该工艺参数下切割缝宽为44.0 μm,切割深度为60.3 μm,切缝锥度为20.0°,线粗糙度为Ra为4.0 μm。切缝宽度与线粗糙度Ra优于正交试验最小值,且切缝锥度接近最优结果,切缝质量得到提高。

2.3 金刚石膜激光平整化

使用2.2 节中优化的激光切缝工艺,通过调整切缝步长和扫描角度,基于烧蚀深度和面粗糙度Sa进行金刚石膜表面平整化质量分析。

2.3.1 激光切缝步长对金刚石膜烧蚀深度及面粗糙度Sa的影响

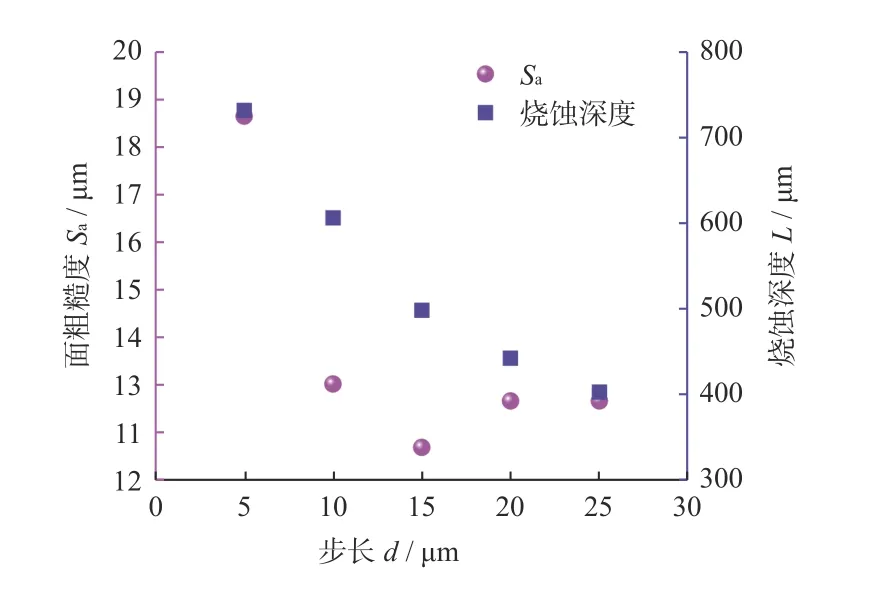

使用不同切缝步长对粗糙的CVD 金刚石膜进行平整化加工。图8为入射角为0°时,切缝步长为5、10、15、20 和25 μm加工后的CVD 金刚石膜样品具体的烧蚀深度和面粗糙度Sa。

如图8所示:随切缝步长的增加,面粗糙度Sa呈现先降低后平稳的态势,在切缝步长为5 μm 时面粗糙度Sa达到18.7 μm,随后在15 μm 切缝步长时减小至11.7 μm。切缝步长较小时,2 道加工路径之间重叠区域较大。在切割缝宽为44 μm,切缝步长为5 μm 时,加工次数2次及以上的区域面积占比((切割缝宽-切缝步长)/切割缝宽 × 100%)达到88.6%。对同一位置金刚石膜以不同能量密度产生了最高多达9 次的加工次数,进一步加深了波峰波谷间的距离,使得面粗糙度Sa增大。而切缝步长增大至20 μm 时,加工次数2 次及以上的区域面积减小至54.5%,又会导致间隔过于明显,产生周期性的条纹结构,难以获得平整表面,单纯采用改变切缝步长的方式对改善面粗糙度Sa效果有限。对于烧蚀深度,随切缝步长的增大呈现一直减小的态势,在切缝步长为5 μm 时达到717.6 μm 的烧蚀深度,随后在切缝步长达到25 μm 时减小至322.8 μm。烧蚀深度的减小除了与切缝的重叠覆盖有关外,还与加工时长有关。同样的加工面积,较小的切缝步长需要更长的加工时间,接收的激光能量更大,晶格声子振动导致的超高温引起了更大范围的表面石墨化,再经过化学酸洗后获得的石墨层烧蚀深度相对更深[12]。

图8 面粗糙度Sa 和烧蚀深度随切缝步长变化曲线Fig.8 Variations of surface roughness Sa and ablation depth with step size

2.3.2 激光入射角对材料烧蚀深度及表面质量的影响

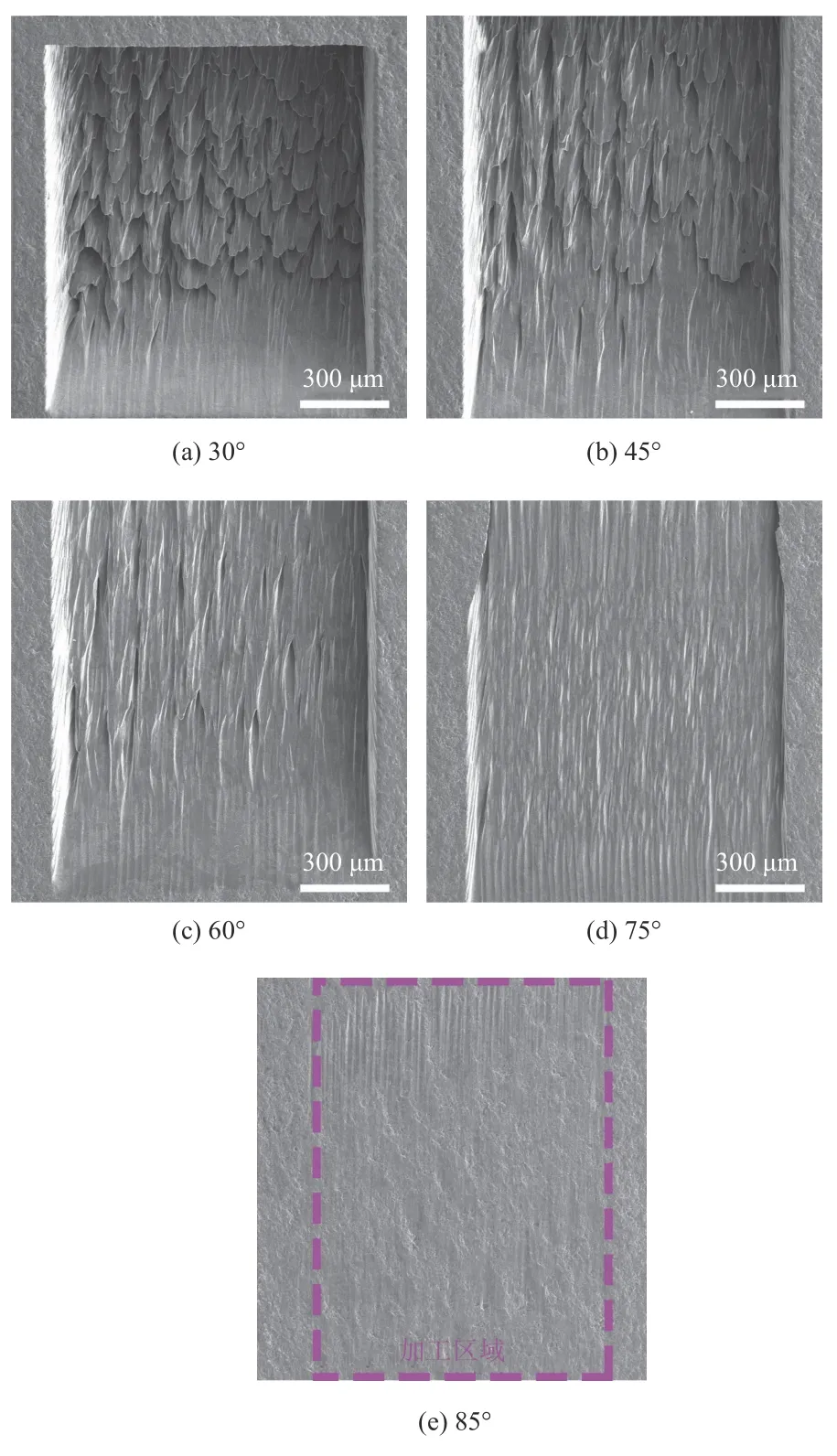

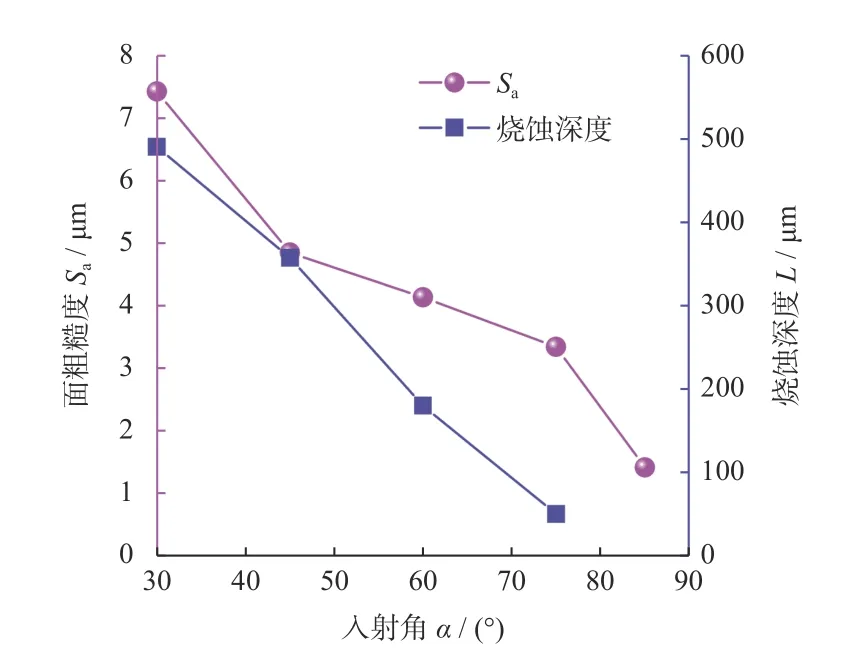

图9是不同入射α下CVD 膜的表面形貌。如图9所示:在不同入射角度下对样品进行单次激光平整处理,随着入射角度的逐渐增大,加工区域尖峰逐渐降低。图10是入射角α为30°、45°、60°、75°和85°时,加工后的CVD 金刚石膜样品具体的烧蚀深度和面粗糙度 Sa。随着入射角的增大,面粗糙度Sa和烧蚀深度都逐渐减小。入射角度为85°时,烧蚀深度接近于0。这是因为光束难以聚焦在样品表面。同时,由于设备限制,在该角度下,光斑较大,能量密度达不到平整化的要求,实际粗糙度为研磨面的面粗糙度Sa。因此,入射角为75°时,面粗糙度Sa最低,为1.9 μm。从国外报道来看,TSAI 等[18]使用了ArF准分子激光器(光斑尺寸1.4 mm ×1.4 mm,峰值功率密度1 × 109W/cm2),在90°的入射角下,50 s 内经500 次脉冲烧蚀后,CVD 金刚石样品的平均粗糙度降低到100 nm。

图9 入射角对表面形貌的影响Fig.9 Influence of incident angle on surface topography

图10 面粗糙度Sa 和烧蚀深度随入射角α 变化曲线Fig.10 Curves of surface roughness Sa and ablation depth changing with incident angle

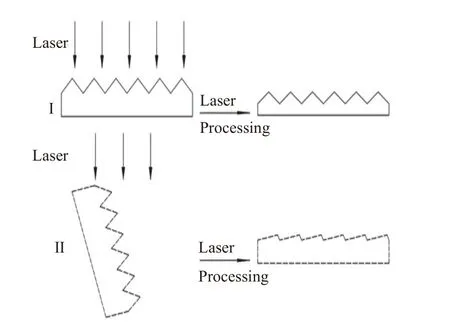

金刚石膜的平整化实质在于平整表面突起的峰。如图11所示,当入射光束沿法线方向入射到金刚石表面时,峰尖会被削平,但同时也会加深波谷的深度,反而会加剧峰谷之间的幅度。图11中,Ⅰ为垂直激光平整,Ⅱ为高入射角下激光平整。实际平整化时,将激光聚焦于样品表面,此时峰尖处的光斑小而能量密度大,波谷处的接触面积大而能量密度小,且峰尖的部位受加热部分的体积小而加热充分。在波谷位置,受加热的体积增大而升温较峰尖慢,所以金刚石表面的微观形貌决定了温度的不均匀分布,温度高的峰尖首先转变为石墨,石墨比金刚石更容易吸收热量。这样,在峰尖的部位比波谷更容易蒸发和溅射,这使得在峰尖位置的去除量较大,而波谷位置的去除量较小,从而一定程度上导致金刚石膜粗糙度的减小。

图11 激光平整金刚石膜表面原理图Fig.11 Schematic diagram of laser flattening diamond film surface

入射角的增大使得波峰更容易平整。增大入射角度实际上增加了照射面积,虽然能量密度降低了,但更多的沉积在了波峰上,从而使波峰的去除量较大,而波谷由于被波峰阻挡而获得了较少的激光脉冲,从而去除量较小。通过这种方式获得了比法向角直接加工更平整的表面[11]。

2.4 激光平整化效率分析

材料烧蚀深度是表征工作效率的有效方法之一。试验中,基于激光共聚焦获得样品3D 形貌图像并测量材料烧蚀深度,再通过计算得出单位体积的去除效率。为了探究激光平整化的有效性,采用不同粒度金刚石磨粒作为对比试验。考虑到粒度型号高于80/100 (基本颗粒尺寸为150~180 μm)时在研磨过程中容易划伤金刚石膜表面,粒度型号小于M36/54 (基本颗粒尺寸为36~54 μm)时存在研磨效率过低的问题,分别用粒度代号为80/100、200/230 (基本颗粒尺寸为63~75 μm),以及M36/54的金刚石研磨粉进行研磨试验,其中试验方式如表2所示,结果如图12所示。

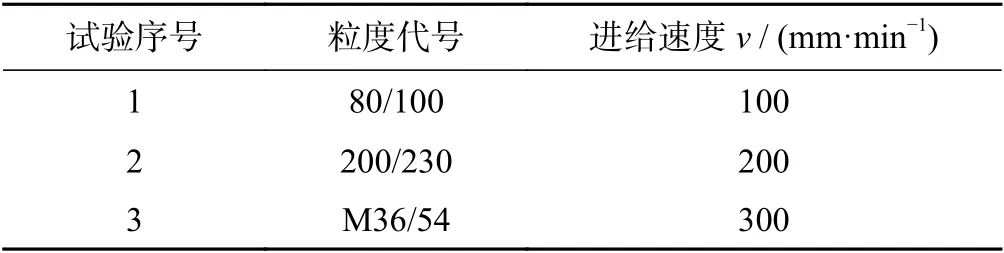

表2 机械研磨和激光平整化对比参数Tab.2 Comparative parameters of mechanical grinding and laser planarization

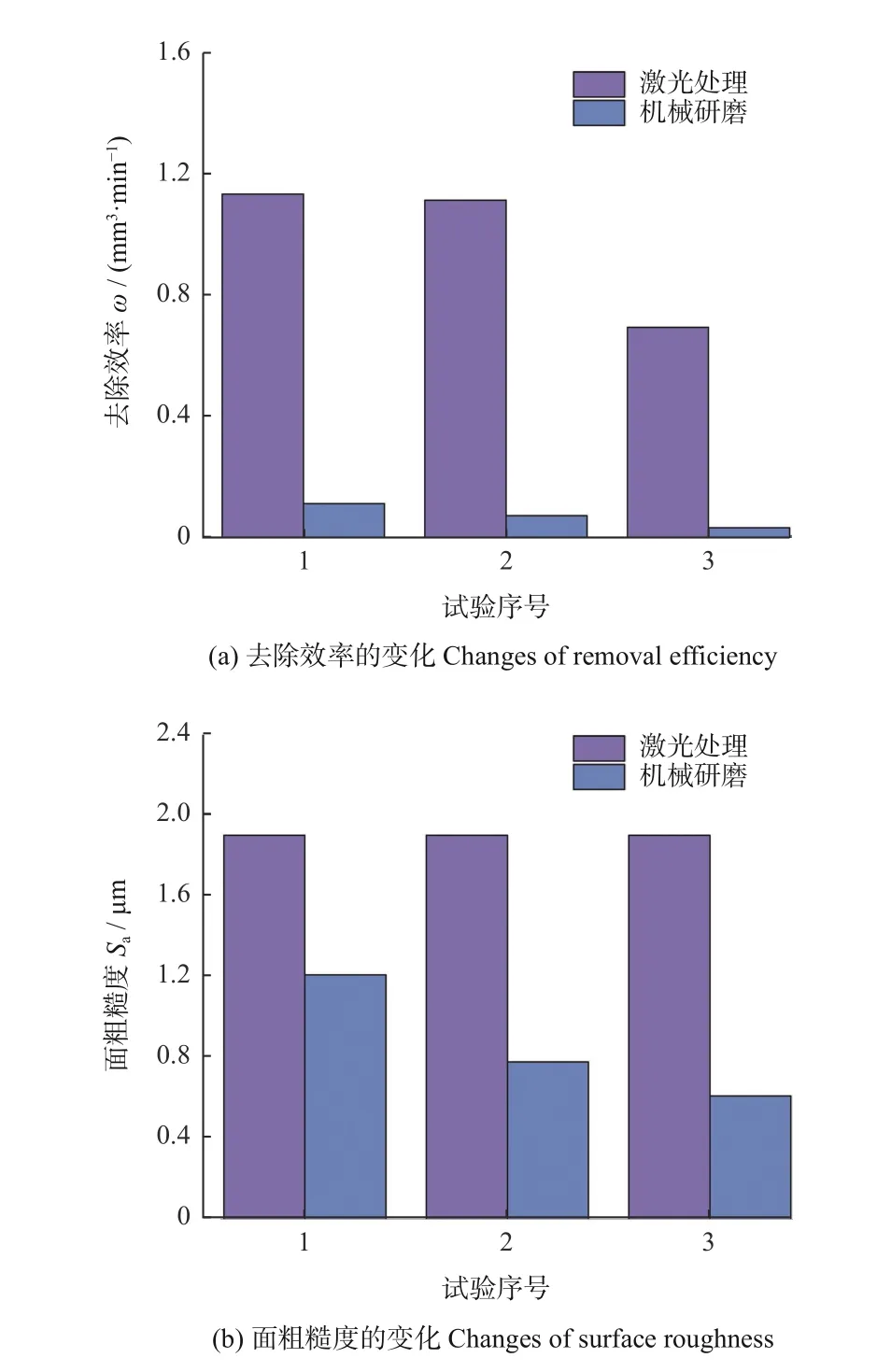

图12 3 组试验的材料去除效率和面粗糙度Sa 变化Fig.12 Changes of material removal efficiency and surface roughness Sa in three groups of experiments

图12分别对比了机械研磨和激光平整化对材料去除效率和面粗糙度Sa的影响。如图12a 所示:随着研磨粉基本颗粒尺寸变小,去除效率逐渐降低。其中,机械研磨时,去除效率最高的80/100 粒度代号研磨粉达到0.1 mm3/min。同时,在进给速度相相同的条件下,激光平整化的去除效率达到1.1 mm3/min。

图12b 是当研磨粉粒度代号和激光进给速度以一定规律性改变时面粗糙度Sa的变化。其中,随着激光进给速度变化,面粗糙度Sa无明显变化,维持在1.9 μm。机械研磨时,面粗糙度Sa随基本颗粒尺寸的减小而逐渐减小,从80/100 粒度代号的1.2 μm 缩减至M36/54 粒度代号的0.6 μm。

随着激光参数的变化,加工表面质量趋于恶化后,可以通过入射角的重新平整化,即通过控制包括入射角在内所有的激光参数,来调节材料烧蚀深度和面粗糙度Sa,以此快速获得一定厚度的光洁表面。对于机械研磨,在CVD 金刚石的表面处理中,小粒度尺寸的研磨粉可以获得更好的表面质量,但与大粒度尺寸的相比,材料的去除效率降低了。最后,激光平整化获得的面粗糙度Sa相对机械研磨的仍有一定差距,可以结合两者优势,采用激光平整后再进行短时间的机械研磨修饰,更加高效的获得平整表面

3 结论

研究激光加工参数对CVD 金刚石膜的影响,并通过正交试验的方式优化出了合适的参数。研究脉冲激光辐照下CVD 金刚石膜的材料去除效率和表面质量。通过选择合适激光加工参数,可以获得理想的材料去除效率和面粗糙度Sa,得到如下结论:

(1)激光参数显著影响切缝锥度和线粗糙度Ra。对于切缝锥度影响的主次因素为脉冲宽度、脉冲频率、进给速度、激光电流,对线粗糙度Ra影响的主次因素为进给速度、激光电流、脉冲频率、脉冲宽度。激光电流为64 A、脉冲宽度为400 μs,脉冲频率为275 Hz、进给速度为100 mm/min 时,此加工参数下有利于获得最佳的切槽表面形貌。

(2)切缝步长和入射角度显著影响CVD 金刚石激光平整化表面烧蚀深度和面粗糙度Sa。切缝步长越小,烧蚀深度越深,面粗糙度Sa越大,入射角增大则具有相反的效果。在入射角为75°时,获得了1.9 μm 的面粗糙度Sa。

(3)与机械研磨相比,采用激光平整化的样品有着相同的面粗糙度Sa,可以根据需要调节激光平整化参数快速获得一定厚度的平整表面。就效率而言,激光平整化处理时,在100 mm/min 进给速度下得到的去除效率ω最大值为1.1 mm3/min,此时面粗糙度Sa为1.9 μm。在相同进给速度下,利用机械研磨时,去除效率最大值为0.1 mm3/min,此时面粗糙度Sa为1.2 μm。