制革污泥热解特性的研究

——基于分布活化能模型和TG- FTIR- MS 联用

张宗惠,王芳,胡亚迪,刘捷,汤克勇

(郑州大学材料科学与工程学院,河南 郑州 450001)

引言

制革工业过程产生的有机固体废弃物有革屑、肉渣、脂肪、浮毛和浸灰残渣等[1-2],这些废弃物中的相当一部分最终以污泥的形式存在。据调查,我国每年产生的制革污泥高达数107t,每处理1 t 生皮,平均产生约50~60 kg 初级污泥和15~20 kg 次级污泥[3]。制革污泥中常含有多种金属元素,如铬、钙、铁、铝等。由于铬鞣革的优异性能和铬鞣工艺的广泛应用,含铬制革污泥对环境的危害最大,属于危险废物。

热解是处理固废的重要方法之一,是在缺氧或无氧条件下使物质受热分解的反应。通过计算热化学处理过程中的动力学参数,可以了解物质热解的动力学过程[4]。利用热重数据,研究人员提出了多种模型来描述各类生物质材料的热解动力学过程,如单步反应模型、两平行反应模型、三假组分模型及分布活化能模型(DAEM)等,用于研究不同物质的热解机理[5-6]。热重-傅里叶变换红外光谱-质谱(TG-FTIR-MS)联用技术将TG 的定量分析与FTIR和MS 的定性和定量分析相结合,可为研究热解机理、优化热解条件和调控热解产物提供重要参考[7]。在制革污泥的热解研究方面,马宏瑞等人对比研究了制革污泥和市政污泥的热解动力学,认为制革污泥的热解处理需要更高的温度[8]。杜毅等人分析了来源不同的制革污泥的热解参数,发现生产毛皮和蓝湿革产生的两种污泥的热解特性差异较大,但热解过程基本符合二级反应动力学模型[9]。王子曦等人分析了制革污泥的热解规律,将热解过程分为两个单步反应阶段,采用Coats-Redfern 法计算了各阶段的平均热解活化能,探讨了制革污泥热解制油的最佳温度[10]。

与上述其他模型相比,以高斯分布为基础的DAEM 在描述复杂组分的热解过程时更为准确,并被广泛用于分析各类生物质和废弃物的热解过程研究。DAEM 假设在热解过程中发生了许多平行和独立的反应,可从热重分析数据得到物质热解的活化能分布情况[11-12]。例如,利用DAEM 可以研究医疗废物热解的复杂反应和各种挥发性物质的演变过程[13],以及藻类和真菌预处理的玉米秸秆的热解动力学机理[14-15]。DAEM 还可用于检查积分等转换方法的准确性,计算各种材料(如木材、藻类、干酪根等)热解反应的活化能[16]。制革污泥是成分复杂的有机无机混合物,目前尚无利用DAEM 分析制革污泥热解动力学的相关报道。本文利用DAEM 分析了制革污泥的热解动力学,结合TG-FTIR-MS 技术对制革污泥的热解特性和热解气相产物的成分进行初步研究,对于热解技术在制革污泥处理中的应用具有一定的参考价值。

1 实验部分

1.1 主要材料与仪器

制革污泥试样取自兴业皮革科技股份有限公司(晋江,福建)。湿态制革污泥经自然晾干后粉碎,在室温下置于硅胶干燥器中备用。测试前用研钵磨碎至粒度100 目以下。

1.2 热重分析实验

采用瑞士梅特勒-托利多(METTLER TOLEDO)公司的TGA/DSC1 同步热分析仪。称取污泥试样4~5 mg,分别以10、30、50 ℃/min 的升温速率从室温升至800 ℃。实验气氛为氮气,气体流速为40 mL/min。

1.3 热重-红外光谱-质谱联用分析

采用热重分析仪TGA/DSC (STA499F3 Jupiter,NETZSCH,德国) 与红外光谱仪(Bruker Tensor II,德国)和质谱仪(PFEIFFER,OmniStarTM,德国)联用,进行TG-FTIR-MS 测试。称取制革污泥试样8 mg,置于氧化铝坩埚中,在流速为60 mL/min 的氮气气氛下,以10 ℃/min 的升温速率从室温加热至800 ℃。热重分析仪、红外光谱仪和质谱仪连接附件的温度保持在200 ℃,以防止逸出气体在连接管道中冷凝。

1.4 分布活化能模型

分布活化能模型主要基于两个假设:其一,热解过程由许多相互独立的一级不可逆反应组成,即无限平行一级反应假设;其二,每个反应有确定的表观活化能(E)值,所有反应的E 值呈现某种连续分布,即活化能分布假设。

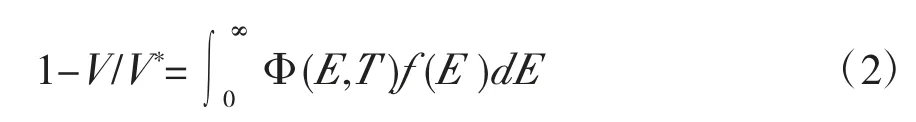

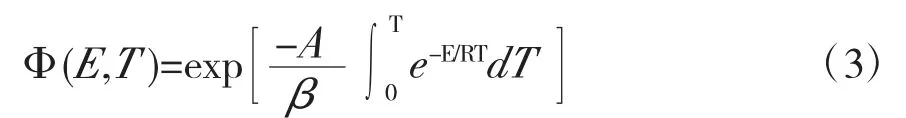

根据Miura 积分法[17],热解过程满足公式(1):

其中,V*为试样热解反应中挥发份的总逸出量,V为某一温度时挥发份的总逸出量,则V/V*为热解反应产物在某一温度下的转化率(α);A为指前因子;E为热解活化能,单位为kJ·mol-1;f(E)为活化能分布函数;R=8.314×10-3kJ·mol-1·K-1,T为热解时的温度,单位为K。

公式(1)可简化为

其中,

其中,β为升温速率,β=dT/dt。

由于在给定温度下Φ(E,T)函数随活化能急剧变化,E=Es,则该近似值对应于温度T下发生具有活化能Es的单个反应的假设。当Φ (E,T)≈0.58时,则有0.545βEs/ART2=exp(-Es/RT)。因此,公式(2)可以简化为

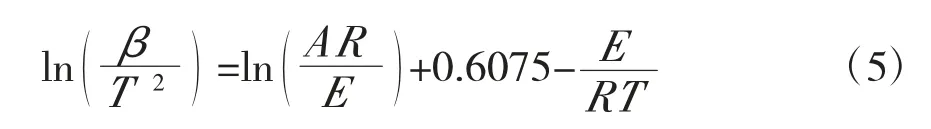

对公式(4)两边求对数,其中,1-ΔV/ΔV*=Φ(E,T)≈0.58,则可进一步简化为:

根据该公式,利用DAEM 和TGA 进行热解动力学分析的步骤如下:(i)利用TG 设备测定试样在不同升温速率下的失重曲线;(ii)根据各升温速率下的失重数据绘制ln (β/T2)-1/T关系图;(iii)对ln(β/T2)-1/T关系图进行线性拟合,绘制不同升温速率、同一转化率下的Arrhenius 直线,此直线的斜率为-E/R,由此可求得不同转化率下的E值;(iv)在不做关于活化能分布函数和指前因子假定的情况下,对公式(4)两边求导,可得活化能分布函数。

2 结果与讨论

2.1 制革污泥的热失重过程分析

图1为制革污泥在升温速率10、30 和50 ℃/min 下的TG 和微分热重(DTG)曲线。不同升温速率下,DTG 曲线在35~800 ℃温度区间内出现四个明显的失重峰,按从低温到高温方向分别命名为P1、P2、P3 和P4(图1b)。根据各峰的分布规律,可以将制革污泥的受热失重过程分为三个阶段:第一阶段(P1,35~200 ℃)是失水阶段,这一阶段的失重主要是试样中的自由水和大部分结合水受热后逸出所致。第二阶段(P2+P3,200~600 ℃)是主要热解阶段,总失重接近40%,这一阶段包含两个过程:快速热解过程(200~400 ℃)和慢速热解过程(400~600 ℃),具体表现为DTG 曲线上有两个相邻的失重峰(P2 和P3)。在快速热解过程中(200~400 ℃),出现了整个测试过程中的最大失重率。当升温速率为50 ℃/min时,峰值温度为331 ℃,失重速率达到0.17%/s,该过程的总失重超过20%。Thipkhunthod[18]等认为,天然高分子主要在300~350 ℃范围内发生热分解,如纤维素、藻类、淀粉、皮革和羊毛等均在这一温度范围内由于大分子主链和侧链的断裂产生失重。根据制革污泥的成分特点,这一温度范围内试样的失重可以归结为更牢固的结合水的释出以及低交联、未交联胶原和角蛋白的热解。400~600 ℃温度范围内是制革污泥热解阶段的慢速热解过程。从DTG 曲线可以看出,这一过程比快速热解过程的失重率略低,峰形也更平缓。根据团队前期的研究结果,这一过程的失重主要是热稳定性更高的有机成分(如高交联度的铬鞣胶原等)和部分无机物的热分解过程[19]。这一过程的失重峰值温度在约470 ℃,但其失重率低于快速热解阶段的最大失重率。

第三阶段(P4,600~800 ℃)的失重主要是制革污泥中部分无机物热分解导致的,该阶段的失重占试样总重的15%~20%。根据污泥的成分可以推测,此温度范围内的失重主要是其中碳酸钙等物质的热分解反应造成的。氮气气氛中,碳酸钙的热分解温度根据其尺度的不同在650~750 ℃之间。Caballero 等在研究城市污泥的热解行为时,也将这一阶段的失重归结为这类无机物的热分解[20]。

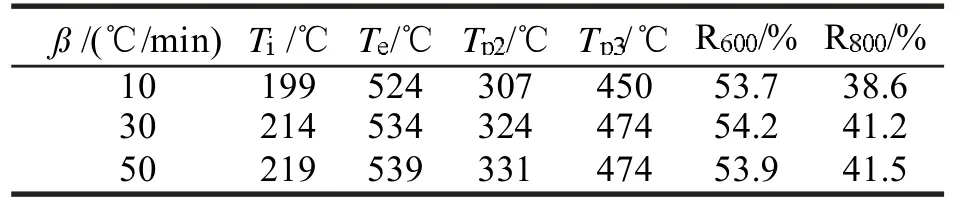

根据上述分析,确定第二阶段为主要热失重阶段,由TG 和DTG 数据可以获得其热解初始温度(Ti)、终止温度(Te)等参数,结果如表1 所示。可以看出,升温速率对制革污泥的热解过程有重要影响。首先,随着升温速率的提高,TG 和DTG 曲线均向高温方向移动(图1),各特征温度也有向高温区移动的趋势,这主要是由于升温速率的改变影响了试样内外的传热特性和温度梯度的原因[19]。其次,制革污泥的热解特性并不随升温速率的提高而改变,表现出相似的失重规律和DTG 峰型。随着升温速率由10 ℃/min 提高到50 ℃/min,其初始分解温度由199℃升高到219 ℃,终止分解温度也随之提高。800 ℃时的残留物量由10 ℃/min 下的38.6%提高到50 ℃/min 下的41.5%,说明在较高升温速率下制革污泥的热解反应不够充分。

表1 不同升温速率(β)下制革污泥的热解初始温度(Ti)、终止温度(Te)、失重率峰值温度(Tp)和残留物量(R)1)Tab. 1 The initial pyrolysis temperature (Ti), end temperature (Te),peak temperature of weight loss rate (Tp) and residue weight (R)

图1 制革污泥在不同升温速率下的(a)热重和(b)微分热重曲线

2.2 制革污泥的热解活化能及分布分析

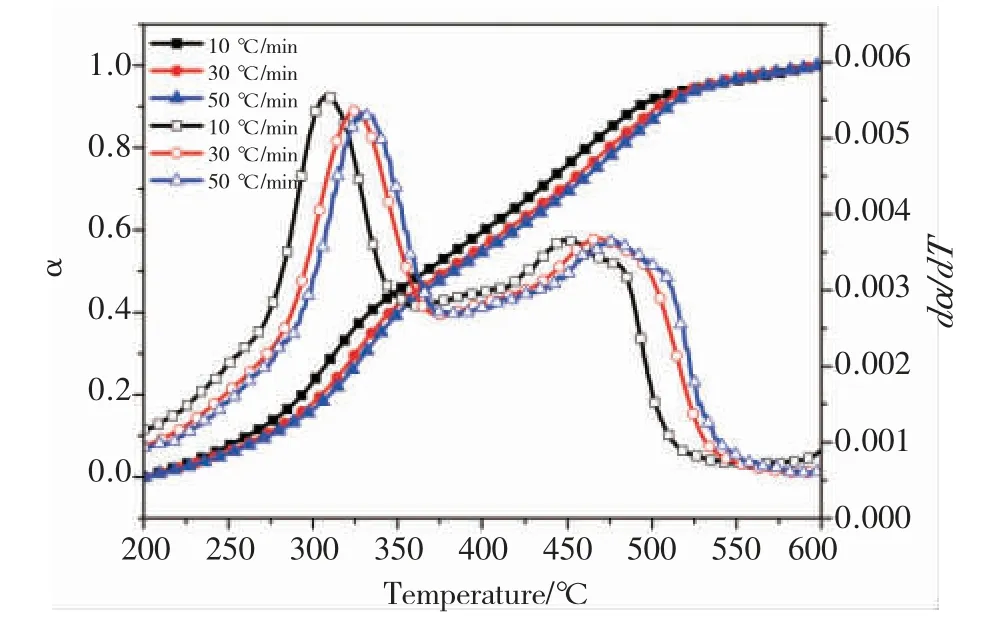

图2为制革污泥在第二阶段,即主热解阶段的转化率和转化率变化率(dα/dT)与温度的关系曲线,其中转化率α=V/V*可由TG 数据转换获得。从图中可以看出,制革污泥的热解趋势并没有随升温速率的提高而改变,但转化率-温度(α-T)和转化率变化率-温度(dα/dT-T)曲线均随升温速率的提高向高温方向移动,与多种不同原料在不同升温速率下的热解特征相似[16-18,21]。根据公式(5),以不同升温速率的给定转化率下的温度数据绘制ln (β/T2)-1/T关系曲线,如图3 所示,给定转化率下的表观活化能可由图中拟合直线的斜率求得。

图2 不同升温速率下制革污泥主热解阶段转化率(α)和转化率变化率(dα/dT)与温度关系图

由图3 可以看到,不同升温速率下的ln(β/T2)-1/T 拟合直线基本平行,且相同转化率对应的温度随升温速率的提高而升高,这与TG 曲线的规律类似。拟合直线的相关系数(r2)均大于0.99,说明使用Miura 积分法计算制革污泥的热解活化能是准确的。制革污泥热解的平均表观活化能(E0)为319.4 kJ·mol-1。对简单组分和单步热分解反应而言,活化能在不同转化率下应是定值。图4 为制革污泥热解活化能与转化率的关系图,由图可知,当α<0.3 时,活化能随转化率的提高呈下降趋势;当α>0.3 时,活化能随着转化率的提高而增大。活化能与转化率的这种关系反映了试样的组成和热解过程的复杂性[19]。尽管如此,在α=0.1~0.8 范围内,制革污泥的E0值的绝对偏差εE(εE=|E-E0|*100/E0, %) 仅为14.5%。Vyazovkin等人[22]指出,当活化能的εE小于20%~30%时,尽管热解过程实际可能包含多步反应,仍可视为单一反应过程进行动力学分析。当α>0.8 时,表观活化能的εE大于30%,这可能是前期有机物热解产生的碳对后续热解反应的影响造成的[23]。此时,制革污泥的表观活化能随着转化率的提高而迅速增大。杜毅和王子曦等人在制革污泥热解动力学研究中也发现高温阶段的平均活化能高于低温阶段平均活化能的情况,但他们报道的活化能数值偏低(<100 kJ·mol-1),可能与污泥的组成和活化能的计算方法有关[9,10]。

图3 制革污泥热解的ln(β/T 2)与1/T 关系曲线

图4 制革污泥热解活化能及活化能绝对偏差与转化率的关系

对式(4)两端进行求导,得到对应的活化能分布函数f(E),结果如图5 所示。可以看出,制革污泥热解活化能的分布范围在240~430 kJ·mol-1之间,其热解过程活化能整体呈阶段性分布,主要集中在较低活化能区域(240~380 kJ·mol-1)。利用高斯函数对其分布活化能进行拟合,拟合结果表现出一定的对称性,但是其曲线主峰位偏向高于平均活化能(319.4 kJ·mol-1)的方向,峰值位于362 kJ·mol-1。与文献中煤炭和秸秆的热解活化能拟合曲线相比[5],制革污泥的拟合曲线峰值偏离其平均活化能的程度更大,这可能与制革污泥复杂的组成使其在较高温度下的热解反应更为复杂有关。

图5 制革污泥的热解活化能分布函数及其高斯拟合曲线

2.3 制革污泥热解逸出气体特性分析

TGA 可以定量表征样品热解过程中的失重规律,但不能检测热解气态产物的成分,缺乏对热解机理和失重机制的直接证据。TG-FTIR-MS 技术将热解的逸出气体导入至FTIR 和MS 设备,通过分析热解气体的红外光谱特征和逸出规律,可以了解热解各阶段产生的气态产物的类型和分布,以便更深入地认识样品的热解特性。

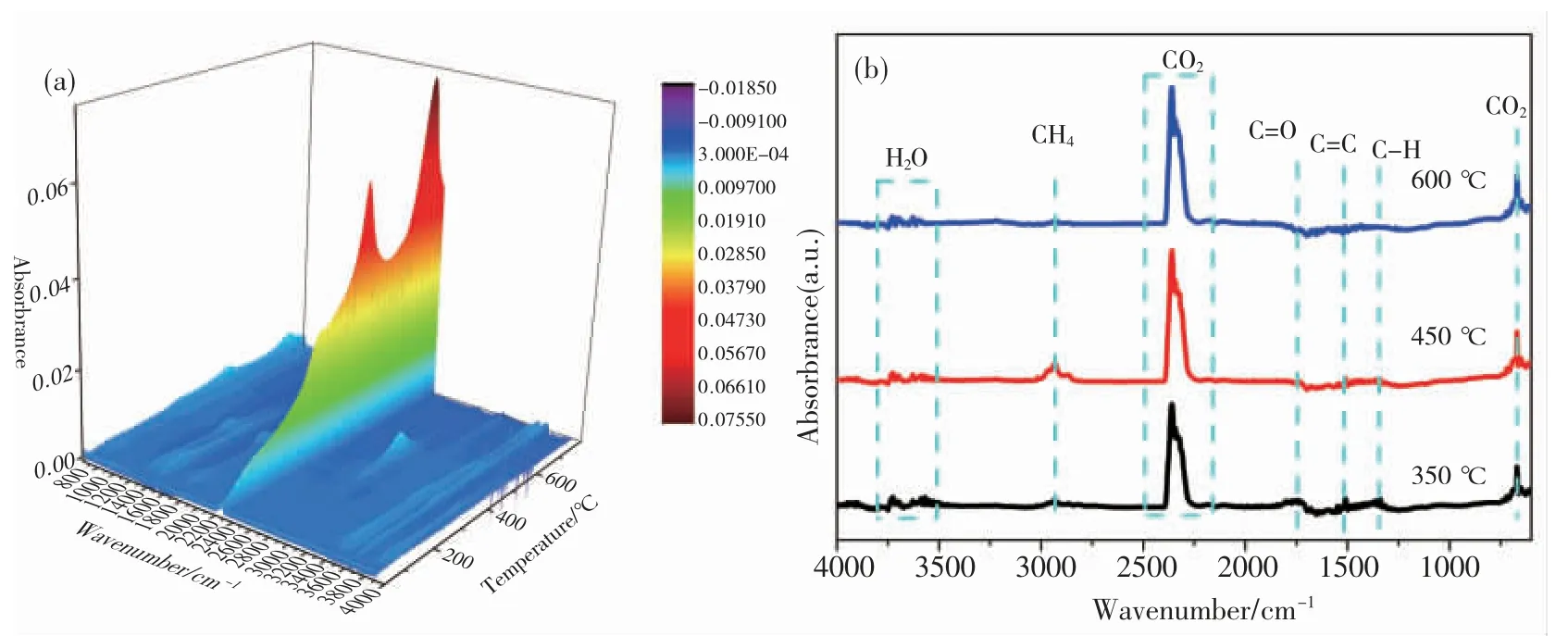

图6a 所示为对制革污泥在氮气气氛中热解产生的逸出气体进行实时检测得到的3D-FTIR 光谱图。图6b 显示了350、450、600 ℃时逸出气体的红外光谱图。从红外光谱图中的吸收带的波数位置和温度关系,可以定性地了解制革污泥热解过程中不同气体产物的释放情况及其变化趋势。制革污泥中有机物热解的主要产物是CO2,其红外特征吸收波数分别在2200~2400 cm-1和665 cm-1。3500~4000 cm-1和2000~2230 cm-1处吸收峰分别对应H2O 和CO。逸出气体的主要成分是CO2,因此在3D-FTIR光谱图中产生了强度最高、温度范围最宽的吸收峰。CO2的释放分为两个阶段,第一阶段为初始温度至600 ℃,这个阶段产生的CO2主要是其中有机大分子侧链和主链的断裂,以及挥发性物质中羧基(COOH)和羰基(C=O)的重组产生的[24]。随着温度的进一步升高,第二阶段(600~800 ℃)产生的大量CO2与DTG 曲线中的失重峰P4 对应,证明该阶段的失重是制革污泥中CaCO3等无机物的热分解反应导致的。H2O 的释放范围也很宽,除在较低温度(<200 ℃)下释放出自由水和部分结合水外,在高温下仍然可以在红外谱图中观察到水的特征吸收峰,这些水可能是与胶原、无机物牢固结合的结合水,也可能是有机质裂解反应产生的水。除这些主要产物外,制革污泥中有机化合物的分解可能产生醛类、酮类等小分子化合物,图6b 中几个典型温度下的红外光谱图中也显示了CH4、C=C、C=O 和C-H等基团的特征吸收峰。

图6 制革污泥热解逸出气体的(a)3D TG-FTIR 图和(b)350 ℃、450 ℃及600 ℃时对应的红外光谱图

由质谱仪同步测得的制革污泥热解逸出气体中,主要的小分子组分随温度变化情况如图7 所示。m/z=16 对应高热值气体燃料CH4,逸出温度区间在300~550 ℃之间。CH4是典型的由聚合物链随机断裂产生的降解产物,当温度继续升高,CH4的释放量下降。这一方面是由于大分子有机物的减少,另一方面,CH4在高温下可与一同产生的气体进一步反应生成CO 和CO2。m/z=18 对应的气体产物为H2O,与FTIR 分析结果一致,水的逸出几乎贯穿于制革污泥的整个热解过程。由图7 可知,在热解温度低于400 ℃之前,制革污泥逸出的水分较多。在高温阶段,含氧官能团的裂解以及聚合物分子链氧化脱氢等原因[25]继续释放H2O,但释放量明显减少。m/z=28 对应的CO 的产量在整个热解过程中都相对较少,而CO2(m/z=44)的释放量远高于CH4、H2O和CO。图7 中CO2的释放规律也分为两个主要阶段,其逸出峰值温度分别为505 ℃和736 ℃,与FTIR 的结果基本一致。

图7 制革污泥热解过程的逸出气体分析

3 结论

利用DAEM 和TG-FTIR-MS 技术研究了制革污泥在氮气气氛中的热解特性。TGA 结果表明,制革污泥的热解过程可分为三个阶段:第一阶段(35~200 ℃)是失水阶段;第二阶段(200~600 ℃)是主热解阶段,伴随着大量CO2和CH4的逸出;第三阶段(600~800 ℃)失重的主要原因是CaCO3等无机物的热分解。利用DAEM 法可以计算制革污泥主失重阶段(第二阶段)的热解表观活化能,其平均值为319.4 kJ·mol-1。制革污泥热解过程的活化能呈阶段性分布,主要集中在较低活化能区域,但其拟合高斯曲线的主峰位偏向高于平均活化能值的方向。TG-FTIR-MS 分析结果表明,制革污泥在氮气气氛中热解时逸出大量CO2、CH4、H2O 以及少量CO。这些研究结果可为利用热解技术处理制革污泥提供必要的理论指导。