焊接顺序对牙轮钻头牙掌焊接质量的影响*

吴泽兵 赵海超 郭龙龙 周珂飞 张文超

(西安石油大学机械工程学院)

0 引 言

牙轮钻头包括牙掌、牙轮、轴承、水眼和储油密封补偿系统等部分,由3组装有牙轮的牙掌直接焊接而成[1-2]。然而焊件由于电弧作用的温度分布不均匀,局部被加热至熔点温度以上,在焊缝和母材处形成很大的温度梯度,冷却过程中,在应力的作用下导致零件产生收缩变形。焊接变形是影响焊接结构质量和生产率的主要因素之一,其不仅影响着焊接结构的制造过程,而且影响着焊接结构的寿命和性能[3]。牙掌焊接过程中焊接坡口为U形,虽然U形坡口可以提高工件的连接强度、更恰当地调节熔合比,但易产生较大的残余应力和变形,这对牙轮钻头的尺寸和质量有较大的影响[4-5]。

优化焊接顺序可以在一定程度上减小多层多道焊的焊接变形和残余应力;制定合理的焊接顺序是保证焊接质量、减小残余应力和变形的重要措施。各学者及相关人士针对多种焊接接头和焊接工艺(包括多层多道焊)进行了大量研究[6-12]。然而,在牙轮钻头焊接方面还存在很大的空白,有关牙掌焊接顺序优化的研究更是屈指可数。为此,本文基于热、弹-塑性理论,结合ABAQUS软件对牙轮钻头牙掌焊接的焊接顺序进行优化,分析了包括原工艺的3种焊接顺序对焊后残余应力及变形的影响。所得结论有助于钻头焊接过程中准确控制钻头几何参数。

1 焊接有限元模型建立

1.1 模型建立

试验采用焊条电弧焊,焊丝牌号为E5016,焊前预热至100 ℃,电流220~280 A,电压24~27 V,焊接速度4 mm/s。

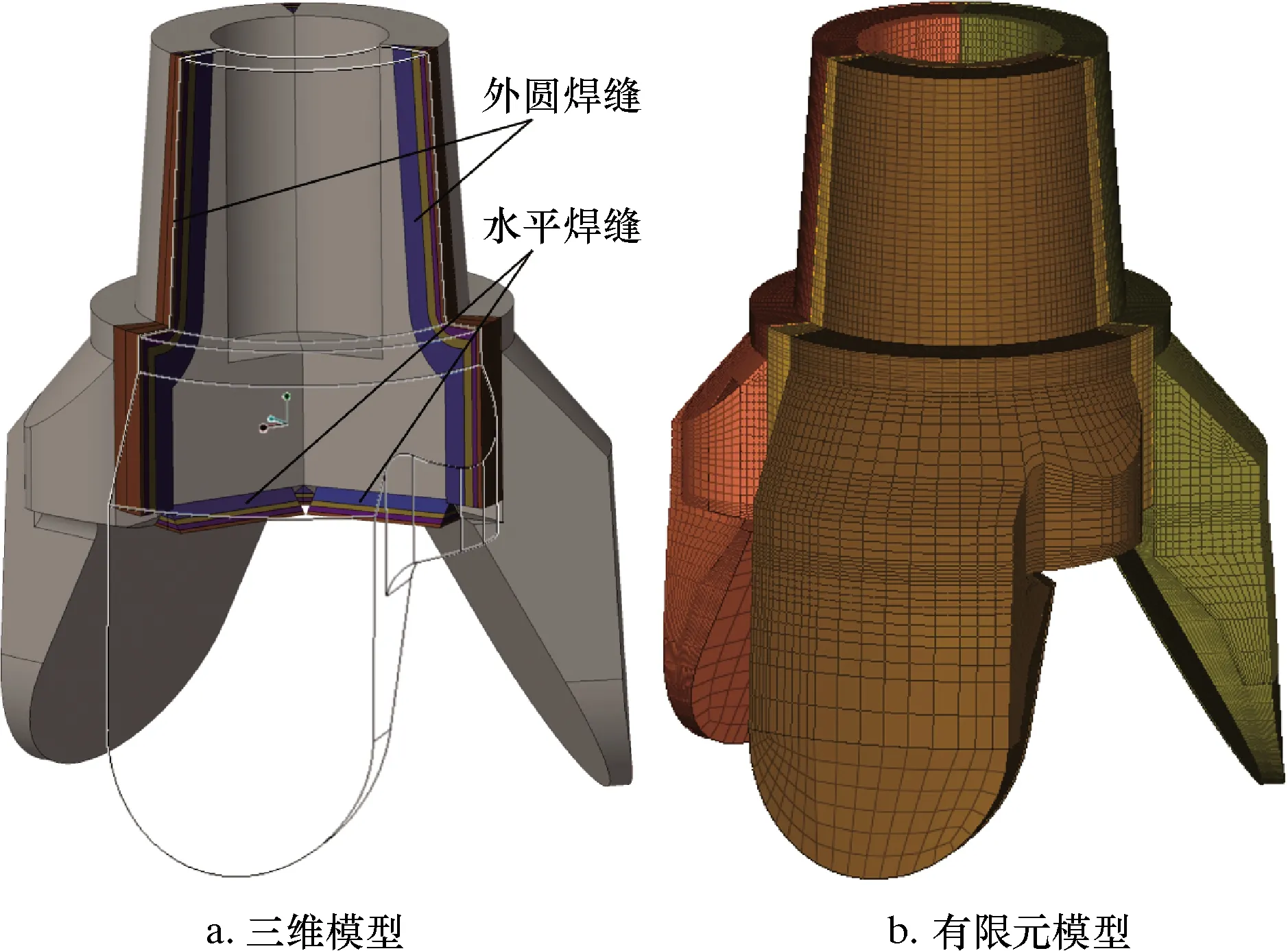

本文所用钻头模型由Creo软件完成绘制,连接螺纹顶端壁厚30 mm、长度90 mm,台肩至喷嘴座高度约70 mm。牙掌焊接共2种焊缝类型,共6道焊缝,包括3个外圆焊缝和3个水平焊缝,焊缝均为4层。外圆焊缝均为梯形坡口,其中前半部分由2部分组成:一部分为具有一定倾角的焊缝,单个牙掌坡口开放角度15°,长度约90 mm;另一部分为刀具切削退出留下的弧形焊缝,半径60 mm。后半部分与螺纹部分焊缝相同。水平焊缝为45°的V形坡口,高度8 mm。在焊接有限元分析中,为了降低网格划分难度并提高计算效率,对模型进行简化,如图1a所示,删除对仿真结果无影响的牙轮及相关零件,删除对仿真结果影响较小的喷嘴、螺纹、储油装置及部分零件倒角。

如图1b所示,利用专业网格划分软件Hypermesh对几何模型进行几何清理,重建模型中存在的尖角、重面以及不影响计算的结构,然后进行网格划分。网格的精细程度直接影响结果的精确度,但网格越小,数量越多,所需仿真时间越长,对计算机要求越高。因此,在焊缝区域及热影响区使用较细密的网格,适当增大远离焊缝处及掌背区域网格尺寸。为了精确模拟焊接过程中的温度梯度,全部使用六面体八节点单元,其中温度场仿真单元类型为DC3D8,应力场仿真单元类型为C3D8R。网格总数量233 910,节点数251 961。

图1 牙轮钻头牙掌焊接三维模型和有限元模型

1.2 材料属性

焊接所使用的参数为随温度变化的材料属性参数。试验所用牙掌材料为20CrNiMo,其在高温条件下的热物理性能鲜有研究[13]。因此,本文采用材料性能模拟软件Jmatpro对焊材在不同温度下的物理性能和力学性能进行计算。该软件计算材料性能的准确性已经在一些文献里给出了相应的验证试验[14-15]。20CrNiMo材料各元素的质量分数如表1所示,随温度变化的热物理参数与力学特性参数如表2所示。

表1 20CrNiMo材料各元素质量分数 %

表2 20CrNiMo材料性能参数

1.3 热源模型

三牙轮钻头牙掌焊缝为多层多道焊,采用双椭球热源模型能更好地表达熔池行为与温度场,其前、后热流密度方程[16]分别如式(1)和式(2)所示。

(1)

(2)

式中:qf(x,y,z)、qr(x,y,z)分别为前、后半椭球的热流密度;Q为热输入率,W;ff、fr分别为前、后椭球能量分布系数,ff+fr=2;a为椭球深度,m;bf、br为椭球长度,m;c为椭球宽度,m。

热源与工件在各焊道路径存在一定的夹角θ(0°<θ<90°),为了推导旋转后的热源公式,基于坐标变换的思想(见图2),将原坐标系o(x,y,z)平移到热源中心处,得到o′(x′,y′,z′);然后将o′(x′,y′,z′)绕y轴旋转一定角度γ,使z′与焊条轴线重合,得到新的坐标系o″(x″,y″,z″)。坐标系之间的关系式为[17]:

图2 坐标系转换示意图

(3)

(4)

将式(3)和式(4)代入热源方程,可得热源方程:

(5)

(6)

1.4 模型有效性验证

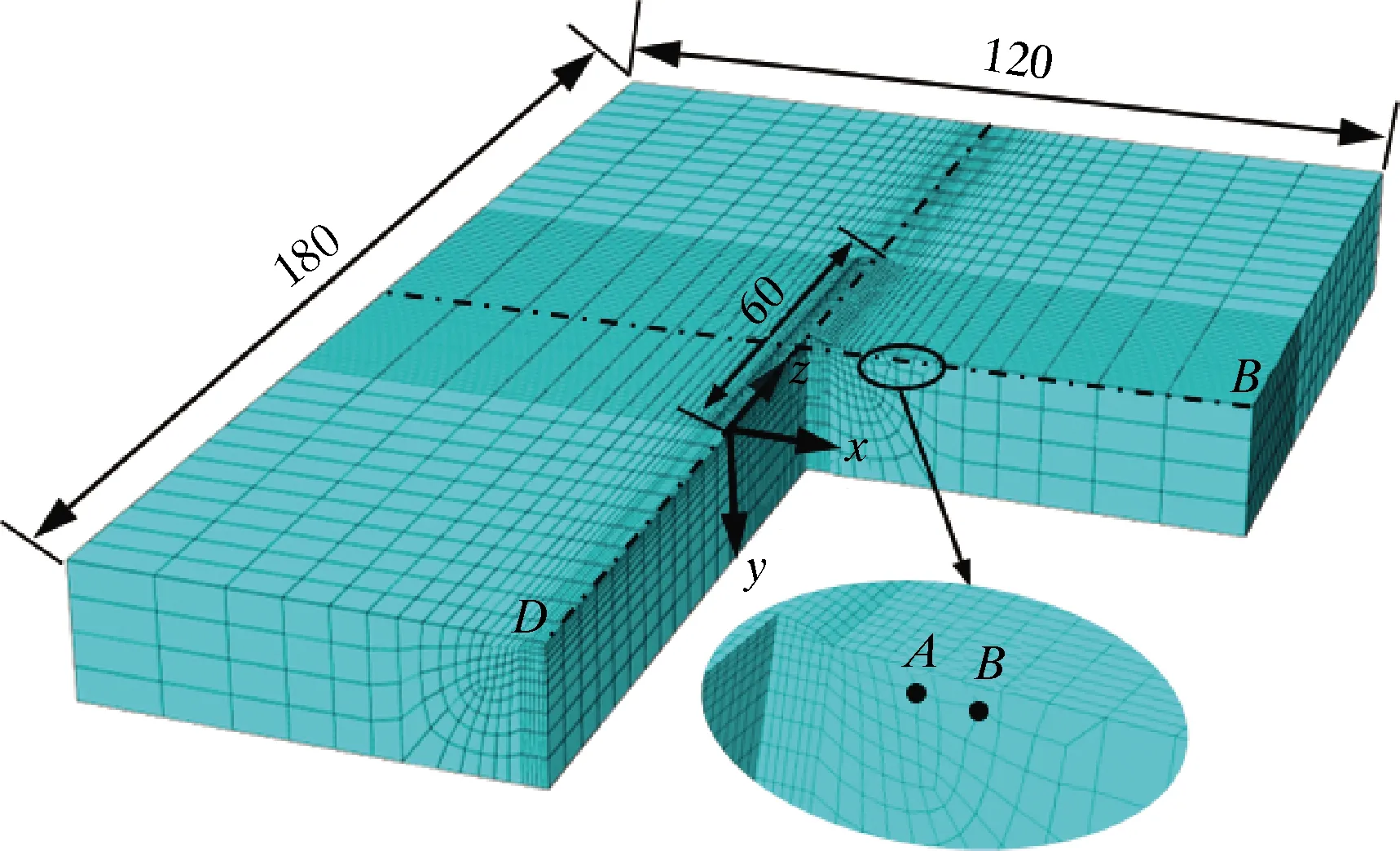

X.FICQUET等[18-19]在单焊缝试验中测量了焊缝中部的热电偶响应,对比了温度场仿真结果与试验结果。为验证本文建模方法的有效性,建立了与X.FICQUET等试验完全相同的模型。有限元模型剖分图及尺寸如图3所示。热物理参数取值与文献[18]一致。

图3 有限元模型剖分图及尺寸

在本文有限元仿真结果中提取了图3中点A(8, 1.16, 30)和点B(11.5, 1.26, 30)的温度变化,并与文献[18]热电偶测量的温度进行对比,如图4a所示。对比结果表明,两者温度曲线趋势基本一致,在升温过程、峰值区域以及冷却速度等方面非常接近。如图4b所示,将文献[18]中焊缝截面形貌与本文温度场模拟结果进行对比。

图4 温度场验证结果

结果显示,1 673 K等温线与熔池边界、固-液混合区和热影响区非常接近。因此,本文温度场所使用的建模方法合理,能够准确地反映焊接过程中的温度场分布和演变。

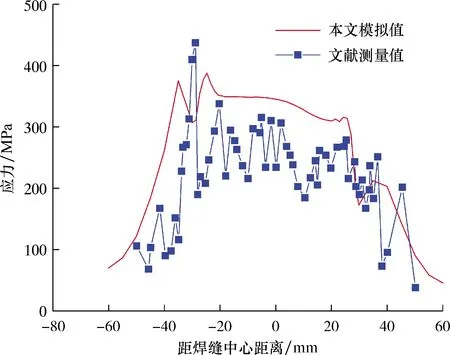

文中还使用中子衍射法测量了焊材中心线处的纵向残余应力。图5为沿轴线D的纵向残余应力和文献[18]中测量值的对比。

图5 应力场验证结果

由图5可以看出,当忽略焊缝始端因应力梯度大引入的较大误差时,其变化趋势基本一致。对于焊缝处的残余应力测量值波动,可能是熔合区显微组织的局部变化导致测量数据有较大的变化。测量值偏高是由于在残余应力偏高侧设置了防止焊材发生刚性位移的约束。因此,本文应力场所使用的建模方法合理,能够准确地反映焊接以后的应力分布和变形。

2 焊接方案

由于牙轮钻头整体结构为上端小、下端大的类锥形结构,不能通过焊接换向的方式布置焊接顺序,所以相较于某钻头厂原工艺方案(见图6a),从螺纹上端引弧,经连接螺纹、台肩到外圆焊缝下端结束工步①,再继续焊接相同2个牙掌之间的水平焊缝完成工步②,布置了新的焊接顺序方案一,如图6b所示。方案一对原工艺的工步①未做改动,而是将每层全部外圆焊缝作为首要焊接工步,即在完成工步①后,继续进行第2道焊缝的第1层,同样从螺纹上端引弧,待第3道焊缝第1层焊接完成后,冷却1 800 s,再进行水平焊缝的焊接,其顺序仍从第1道焊缝开始,同上述工步,直至第3道第4层焊缝焊接结束并冷却5 400 s,完成整个牙轮钻头的焊接。

如图6c所示,方案二考虑到水平焊缝没有点焊连接牙掌,可能会由于外圆焊缝的长时间热源加载与卸载,导致牙轮钻头掌背的较大变形,所以改变了2个牙掌之间的焊接工步,即先焊接原工艺的工步②,再焊接原工艺的工步①;其余的2道焊缝也执行同样的操作,且冷却的时间间隔和时长依旧不变。

图6 焊接顺序方案编号

3 结果分析

3.1 温度场分析

由图6可知,所设计的焊接方案并未改变焊接方向,且每两层焊缝之间有足够的冷却时间确保焊件冷却至室温。因此,本文仅分析一种工艺下的仿真温度场。

图7展示了2个牙掌的外圆焊缝第1~4层熔池状态稳定后的焊缝截面形貌。其余2道焊缝与之相同,仅存在母材起始温度的差异。

图7 牙掌纵向焊缝稳定后熔池形貌

由图7可以看出,焊缝各层熔池宽度均大于对应位置的焊缝宽度(1 699 K为材料20CrNiMo的熔点),焊材与母材熔合较好;第2~4层熔池深度大于焊缝高度,与前一层焊缝也能较好地熔合。

3.2 应力场分析

图8为不同焊接方案下的Von Mises应力云图。由图8a可以看出,牙轮钻头牙掌焊接应力在焊缝及焊缝附近明显大于掌背部分,最大达到593 MPa,其原因在于螺纹部分有焊缝进行约束,高温焊缝区域在冷却过程中受到周围构件的影响,形成了较大的应力;而掌背部分自由度较高,在应力超过材料屈服极限时发生塑性变形,相当大一部分应力进行了释放。在水平焊缝区域,焊缝应力主要集中在收弧端,可能原因为3道焊缝均在同一个区域完成收弧,对该区域进行了多次的热源加载,使其应力较大。

由图8b和图8c可以看出,改变不同的焊接顺序对应力的最大值有较小的影响,对最小值有较大的影响。但最大幅值的分布区域差异明显,尤其在水平焊缝区域,方案一在存在更大的应力。这是因为方案一连续焊接水平焊缝,该区域获得了更多的热量和较大的热累积。对比图8可以看出,方案二不论从应力最大值和最小值方面,还是从应力幅值分布区域方面,均为最优方案。

图8 不同焊接方案下的Von Mises应力云图

4 变形分析

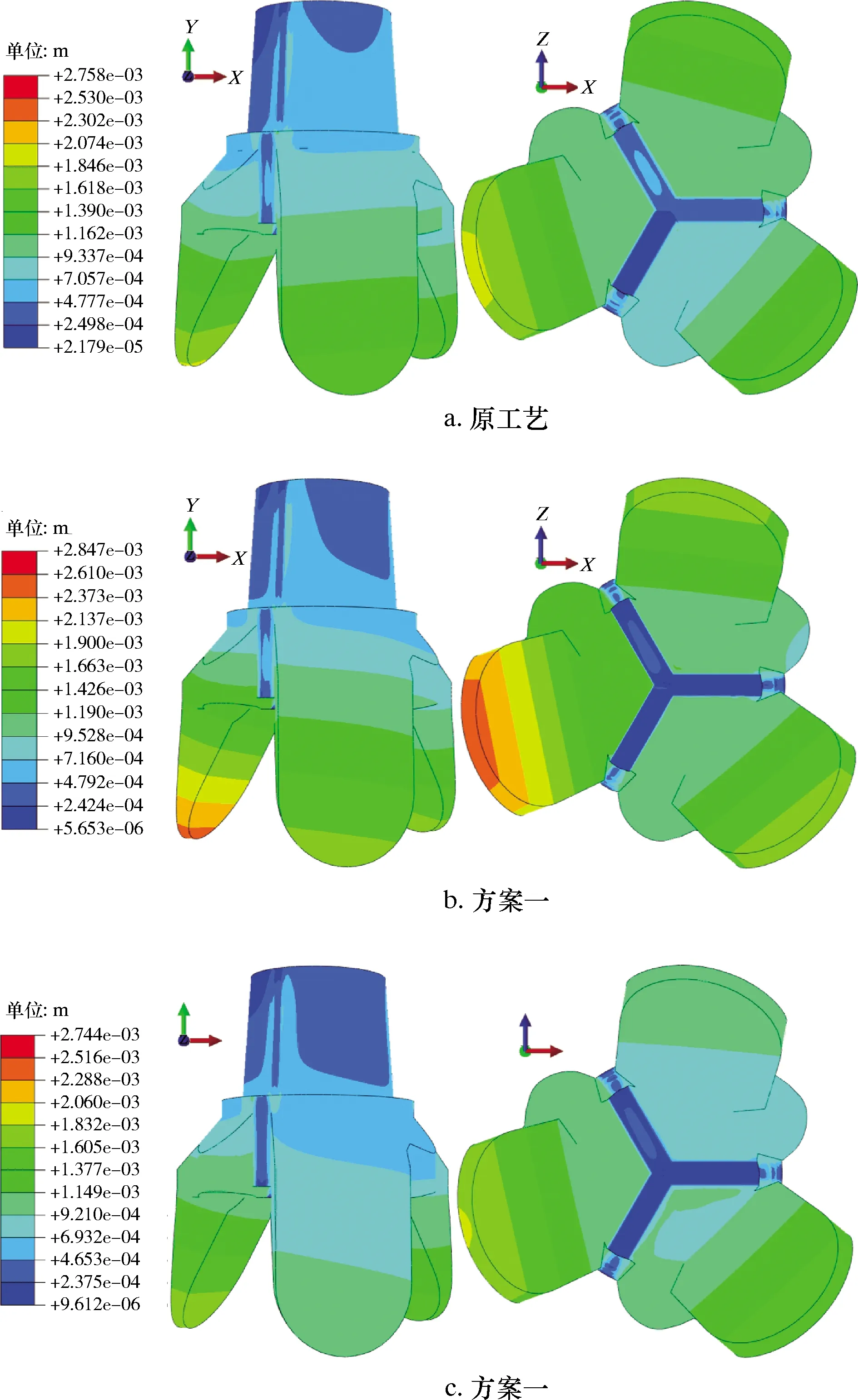

图9为牙轮钻头牙掌焊接后的等效位移云图。由图9可知,原工艺和2种焊接顺序焊接结束后变形量最大区域均是3个掌尖,而且左侧牙掌相较于其他2个牙掌变形略大,原因可能是左侧牙掌夹在前2道焊缝之间,有连续的应变累积,而由于螺纹顶端的约束作用位移较小。从图9还可以看出,改变焊接顺序对焊接变形总位移的趋势和最大值几乎没有影响,但对三个牙掌掌尖的优化显而易见,如图9b所示,方案一变形最大的左侧牙掌掌尖变形区间为2.373~2.610 mm,右侧2个牙掌掌尖变形区间为1.663~1.900 mm;而方案二中变形最大的牙掌掌尖变形区间为1.832~2.060 mm,右下部分牙掌掌尖变形区间为1.377~1.605 mm,右上部分牙掌掌尖变形区间为0.921~1.149 mm。

图9 不同焊接顺序等效位移云图

为了研究焊后变形对牙轮钻头直径的影响,分析了3个牙掌轴颈面中心点处位移。图10为位移节点选取示意图。各节点距掌尖44.35 mm,距两侧分别约45 mm。用该节点位移近似表示轴颈面的位移,以确定焊后位移对牙轮钻头几何尺寸的影响。

图10 位移节点选取示意图

提取如图10所示的3个轴颈面中心节点的各方向位移,结果如图11所示。由图11b可以看出,Y方向上轴颈面中心节点的位移较小,因此忽略Y方向上变形对牙轮钻头牙掌焊接的影响,仅分析原工艺和2种不同焊接顺序下X方向、Z方向和总的等效位移。

由图11c可知,在已有的焊接方案中,改变焊接顺序对节点3的变形影响最大,从原工艺的-1.13 mm减小至方案二的-0.45 mm,而节点1和节点2中方案一的变形均最大,位移分别为1.85 mm和-0.76 mm。因此,在X方向上轴颈面中心节点变形最小的是方案二。

由图11d可以看出,对预测结果影响最大的是节点2,由原工艺的-1.16 mm降低至方案二的-0.83 mm,对节点1的影响最小,而节点3在方案一中变形最大。

图11 不同焊接顺序时轴颈面中心节点各方向位移

综合等效位移分析,方案二对节点1的优化影响不大,由原工艺的1.48 mm降低至1.46 mm,方案一的变形最大达到1.92 mm。2种方案中结点3的变形反而增大,尤其是方案一节点3的变形较原工艺增加了20%,方案二中节点3的变形变化不大。然而,对于节点2,方案二的优化非常明显,变形减小了35%,这将极大地减小整体变形对牙掌焊接的影响。

为了更加直观地展现哪种方案对牙轮钻头牙掌焊接变形优化结果明显,对每个节点X方向和Z方向上的变形根据三角函数关系求算术平方根,以计算每个轴颈面中心节点在钻头中心点处的偏移量。表3所示为原工艺和两个焊接方案的中心节点偏移量计算结果。由表3可以看出,每个节点方案二的偏移量都最小,方案一中仅节点3比原工艺小,其余节点均比原工艺偏移量大。因此,在两种不同焊接顺序的方案中,选择轴颈面中心节点变形最小的方案二,即先焊接水平焊缝,再焊接相同焊道的外圆焊缝。

表3 不同方案轴颈面中心节点偏移量 mm

5 结 论

(1)焊接顺序对牙轮钻头牙掌焊接质量有一定影响,在等效应力幅值方面,先焊接外圆焊缝的方案一和原工艺相近,且方案一中高应力分布区域更大,而与原工艺焊接工步相反的方案二幅值最小;在应力分布区域上,方案二也呈现了优于其他方案的效果。

(2)在X方向上轴颈面中心节点变形最小的是方案二;对Z方向上位移影响最大的是节点2,对节点1和节点3的影响较小,节点3在方案一中变形最大。综合等效位移,方案二对节点1的优化影响不大,2种方案中节点3变形反而增大,尤其是方案一节点3的变形较原工艺增加20%,然而对于节点2,方案二的优化非常明显,变形减小了35%。

(3)结合三角函数计算每个轴颈面中心点的偏移量可知,在已有的焊接顺序中,先焊接水平焊缝的方案二为最佳焊接方案。