基于磁控溅射技术的碳基电磁屏蔽材料

陈缘,徐珍珍,2,杨莉,2,章劲草

(1.安徽工程大学纺织服装学院,安徽芜湖 241000; 2.安徽省纺织结构复合材料国际联合中心,安徽芜湖 241000;3.上海楚江企业发展有限公司,上海 200000)

随着电子信息技术的迅速发展,在军事和科学研究领域以及日常生活中,电磁辐射逐渐成为一种新型污染源[1–2]。据大量研究表明,长时间暴露在电磁辐射下不仅会对人体产生较为严重的损害,如高血压、神经衰弱、诱发细胞凋亡等[3–5];同时,也会严重干扰正常运行的电气、电子设备[6]。因此,开发具有电磁屏蔽效果的材料尤为重要。

众所周知,聚合物基复合材料因其比强度高、耐腐蚀性强、阻尼减振性能优异、易于整体化成型[6]等优点,而被广泛应用于很多领域。因此,如何将聚合物基复合材料制备成具有电磁屏蔽效能的材料,正逐渐成为研究热点。其中,研究人员主要利用在复合材料表面涂覆一层金属膜或导电涂料[7–8]、在基体中掺杂导电性物质[9–11]或填充导电纤维[12–14]等方法制备具有电磁屏蔽功能的复合材料。

碳纤维因具有密度低、强度高、耐腐蚀等特性而被广泛地应用于聚合物基复合材料中,特别是因导电性好,而被用于导电型聚合物复合材料的应用。为进一步提高其电磁屏蔽效能,常在碳纤维表面包裹一层金属膜或其它导电材料[15],如Huang等[16]对碳纤维表面先进行催化处理,然后将经过处理的碳纤维表面沉积化学镀镍磷合金膜,再将其制备成复合材料,其最大屏蔽效能可达到44 dB。化学镀也是碳纤维表面金属化改性的方法之一,但其生产工艺较复杂,且存在环境污染和镀层不均匀性等问题[17]。而磁控溅射法是一种物相沉积技术,它具有操作简单,工艺可控,性能稳定,对环境友好,对基材结合牢度强等特点,采用此技术制备的电磁屏蔽材料其表面的纳米层薄膜均匀致密,且不损伤其原有基材的性能。陈文兴等[18]通过调整磁控溅射工艺参数,发现溅射功率越大,沉积速率就越大,膜层颗粒分布就越均匀致密,且膜层与基底的结合牢度较好。

因此,笔者利用磁控溅射技术对碳纤维表面进行改性处理,并通过磁控溅射工艺参数的调整,分析改性方式及工艺对碳纤维及其树脂基复合材料电磁屏蔽性能的影响。

1 实验部分

1.1 主要原料

碳纤维单向布:T-700(K12,7 μm),日本东丽公司;

铜靶材:Ø60 mm,厚度4 mm,纯度99.99%,合肥科晶材料技术有限公司;

单面抛光圆硅片:Ø(50.8±0.3) mm,浙江立晶公司;

无水乙醇、丙酮:分析纯,南京润升石化有限公司;

环氧树脂:JL-235,常熟佳发化学有限责任公司;

固化剂:JH-242,常熟佳发化学有限责任公司。

1.2 仪器及设备

高真空多靶磁控溅射仪:JGP-450型,中国科学院沈阳仪器制造厂;

扫描电子显微镜(SEM):SU8020型,日本日立公司;

矢量网络分析仪:Keysight-P5004A型,德科技(中国)有限公司;

数字万用表:CATⅢ-600V型,安徽世福仪器有限公司;

电子天平:HZK-FA2105型,华志(福建)科技有限公司;

真空泵:2XZ-2型,中国临海市永昊真空设备有限公司。

1.3 样品制备

(1)碳纤维表面处理。

将单晶硅片置入超声波仪器中,依次使用丙酮、无水乙醇与去离子水对单晶硅表面连续清洗10 min,以去除硅片表面的污染物与灰尘。将碳纤维布置入丙酮溶液中,在超声波仪器中振动24 h,洗去表面在生产加工时涂覆的上浆剂及杂质,依次用无水乙醇与去离子水清洗2~3遍,去除表面残余的丙酮溶液。清洗完毕取出并放入烘箱中烘干至恒重,备用。

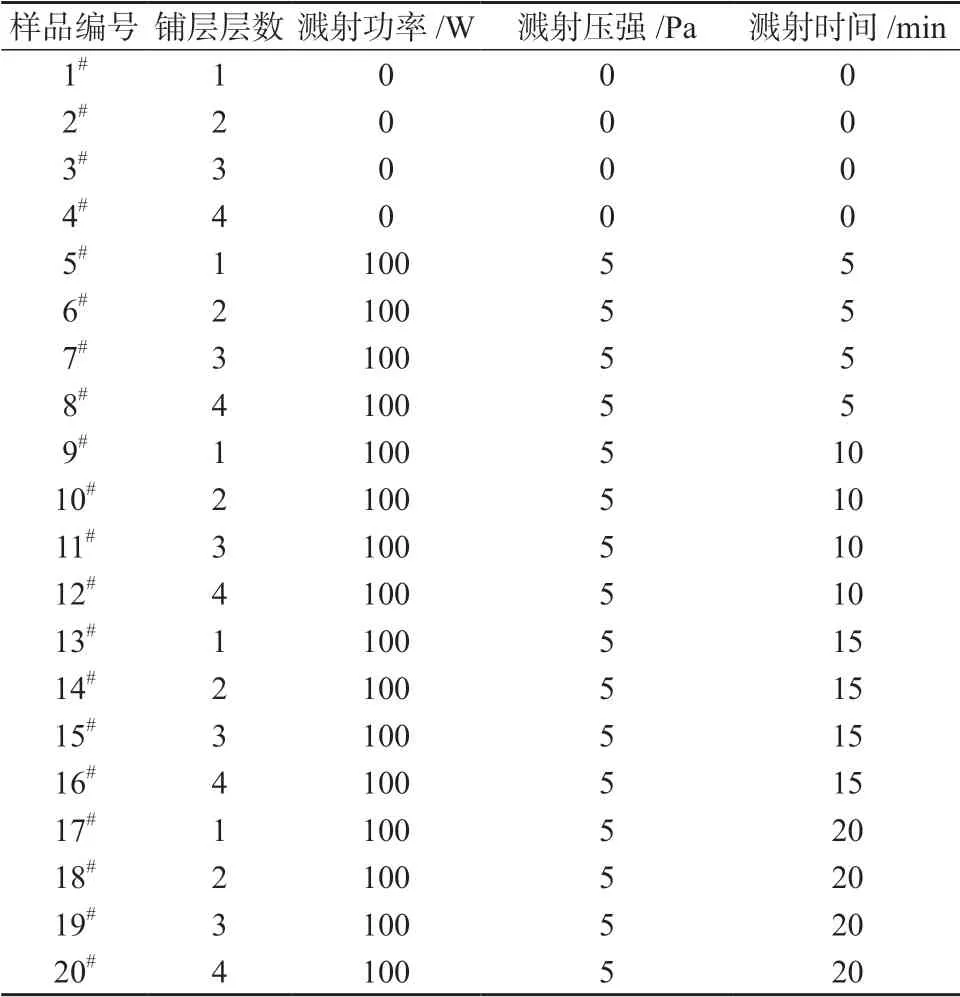

采用真空磁控溅射系统对处理过的碳纤维单向布和硅片进行表面处理。以铜为溅射靶材,碳纤维单向布和硅片为基材,进行沉积处理。影响磁控溅射的工艺参数很多,由于导电层厚度是影响材料电磁屏蔽性能的重要影响因素之一,因此,笔者采用单因素分析法,以磁控溅射时间为调整工艺参数,分析磁控溅射工艺对碳纤维电磁屏蔽性能的影响,溅射时间分别为5,10,15 min和20 min。磁控溅射压强为5 Pa,溅射功率为100 W。本底真空度为2×10–3Pa,溅射气体为氩气(纯度99.99%),流速为20 mL/min,基底支架转速为30 r/min,靶基距为4 cm。制得的样品具体工艺参数及样品编号列于表1。

表1 磁控溅射铜膜工艺参数

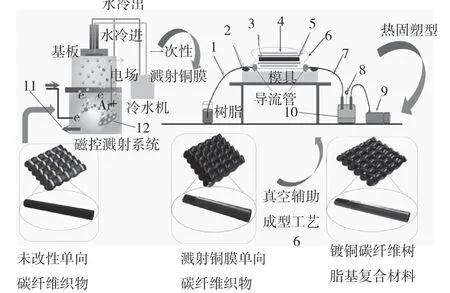

(2)碳纤维复合材料的制备。

制备工艺流程如图1所示。利用磁控溅射工艺,对经丙酮清洗过的未改性单向碳纤维织物进行表面改性,得到外层具有不同铜膜结构的单向碳纤维织物,再采用真空辅助成型(VARTM)工艺,以环氧树脂为基体,改性前后的碳纤维单向布为增强体,制备环氧树脂基碳纤维复合材料。为分析碳纤维铺层数对复合材料电磁屏蔽效果的影响,分别制备了具有不同铺层层数的碳纤维环氧树脂复合材料,与改性碳纤维试样编号相同。

图1 工艺流程图

1.4 性能测试与表征

(1)沉积碳膜微观形貌表征。

利用SEM对经不同溅射工艺处理后的硅片及碳纤维表面和截面进行表征,观察不同磁控溅射工艺条件下负载硅片上的碳膜形态和碳纤维表面形态,样品表征前需进行真空喷金处理。

(2)复合材料碳纤维质量分数计算。

利用电子天平对复合材料制备前的碳纤维进行称重,质量为Gx,再对制备成树脂基复合材料的样品进行称重,质量为Gs,树脂基复合材料中碳纤维的质量分数为W,即Gx所占Gs的质量分数。

(3)表面电阻测试。

根据AATCC 76—2005《纺织品表面电阻试验方法》标准,利用数字万用电表对改性前后的碳纤维单向布表面电阻进行测试[19]。为了保证测试结果不受万用电表的探针与碳纤维单向布间接触电阻的影响,在测试之前,需要在铜片上先施加10 N的力。取5次测试结果的平均值作为该试样的最终值。

(4)电磁屏蔽性能测试。

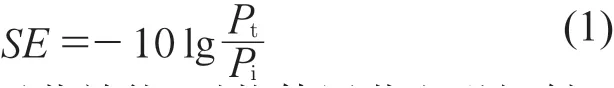

按照GJB 6190–2008中的波导法,测试碳纤维单向布和碳纤维复合材料的电磁屏蔽性能[20]。利用Keysight-P5004A型矢量网络分析仪,在8.2~12.4 GHz的频率范围内进行测试。计算公式如式(1)所示。

式中:SE——电磁屏蔽效能,对物体屏蔽电磁辐射衰减程度的参考值;

Pt——入射波功率;

Pi——透射波功率。

再由矢量网络分析仪测得的透射波与反射波能量信息(即散射参数)[21],探究其主要的电磁辐射屏蔽机制,计算公式如式(2)所示。

式中:A——吸收率;

R——反射率;

T——透射率。

2 结果与讨论

2.1 沉积碳膜的表面形态

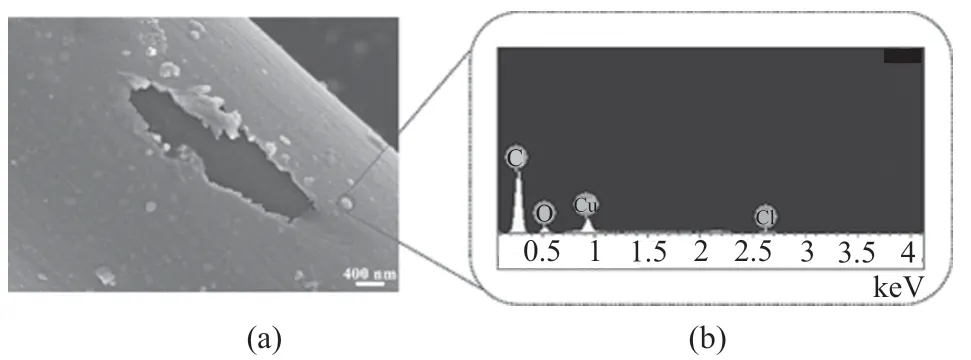

不同磁控溅射工艺条件下,硅片及碳纤维上沉积碳膜的表面形态及截面形态SEM照片如图2所示,图3为溅射20 min后碳纤维表面能谱图。图2b~图2c为经工艺条件改性后的碳纤维表面形态,与图2a相比发现经过磁控溅射处理后的碳纤维表面有明显的膜层存在,且通过图3中碳纤维表面能谱进一步证实,碳纤维经磁控溅射后,其表面有铜元素存在。

图2 碳纤维及硅片表面SEM图

图3 溅射20 min后碳纤维表面能谱图

通过碳纤维截面形态(图2d)表征发现,碳纤维表面铜膜截面呈明显的柱状结构,且与中硅片上铜膜截面形态一致。说明磁控溅射沉积铜膜不会因载体不同,而产生不同的沉积形态,为了避免因碳纤维曲面所带来的测试差异,因此选择用硅片上的铜膜的形态进行比较。通过对不同磁控溅射工艺条件下铜膜的表面形态和截面形态进行表征,分析不同磁控溅射工艺条件对沉积铜膜的表面结构及厚度的影响,图2e~图2l为溅射时间分别为5,10,15 min和20 min时硅片上的铜膜表面及截面形态,在图2e~图2h中发现硅片表面有明显的裂纹存在,且随着磁控溅射时间的延长,铜膜表面的裂纹越来越少,表面致密性增强。这是因为当沉积时间较短时,碳膜的沉积量较少,互相扩散时间较短,尚未形成聚集态,表面有裂纹存在;随着沉积时间的增加,原子岛不断生长,直至形成一层连续致密的薄膜;与此同时,溅射时间延长使基片温度升高,扩散作用增强,铜原子在基材表面形成聚集。通过对硅片上铜膜截面厚度对比测试,发现当溅射时间分别为5,10,15和20 min时,其膜层厚度分别为42,64,136 nm和150 nm,这说明随着溅射时间的延长,碳膜的沉积量开始增加,铜膜厚度呈现增加的趋势。

2.2 碳纤维织物的导电性能

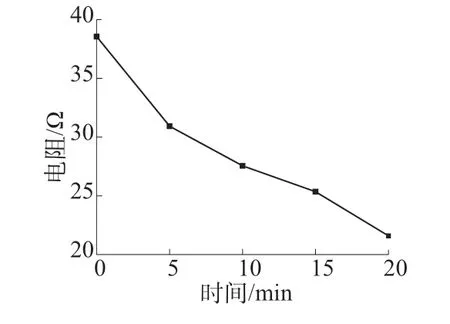

众所周知,材料的导电性能是影响电磁屏蔽性能的重要因素[22],磁控溅射前后碳纤维的表面电阻如图4所示。

图4 改性前后碳纤维的表面电阻

通过比较发现,随着磁控溅射时间的延长,碳纤维织物的电阻值逐渐降低,其改性后碳纤维单向布的电阻相对于未改性时分别下降了19.79%,28.55%,34.26%和44.01%。说明随着磁控溅射时间的增加,碳纤维织物的导电性能有逐渐增强的趋势。这是因为铜是电的优良导体,电阻率仅为0.0185 Ω·m,远小于碳纤维。因此,碳纤维表面沉积铜膜后,导电性能增强,并且由前面碳膜表面厚度分析可知,磁控溅射时间的延长有助于碳纤维织物上铜膜厚度的增加,从而使材料电阻值减小,导电性增强。材料的电阻除与材料本身的电阻率有关以外,还与测试材料的横截面呈反比。随着磁控溅射时间的延长,纤维导体的横截面增大,也会使电阻率下降。

改性前后的碳纤维单向布采用不同铺层层数条件下的表面电阻值如图5所示。由图5可知,改性前后的碳纤维单向布集合体的表面电阻随着铺层层数的增加而减小。且通过对比发现,改性前后的碳纤维织物的电阻变化率都随着铺层层数的增加先增大后减小。如对于未经磁控溅射处理的碳纤维单向布,随着碳纤维织物铺层层数的增加,其电阻变化率分别为10.06%,17.39%和6.59%;对于经5 min磁控溅射改性处理后的碳纤维织物,随铺层层数增加其电阻变化率分别为8.47%,13.78%和6.02%。这说明虽然铺层层数增加有利于织物集合体导电性能的改善,但并不是层数越多越好,当层数达到一定程度后,铺层层数增加对织物集合体电阻性能的影响减小。同时还发现,当铺层层数不大于3层时,相同铺层层数情况下,改性后碳纤维织物集合体的电阻变化率随磁控溅射时间的增加,先减小后增大。

图5 不同铺层层数碳纤维单向布的表面电阻

2.3 碳纤维织物的电磁屏蔽性能

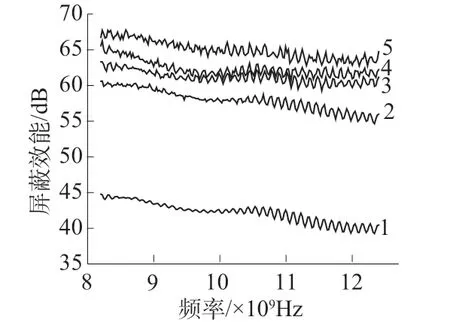

评价电磁屏蔽效果一般用电磁屏蔽效能表示,屏蔽效能值越大,表明电磁屏蔽效果越好。改性前后碳纤维单向布的电磁屏蔽效能见图6。由图6可见,改性后碳纤维织物的屏蔽效能得到明显改善,最少也增加了37.73%,且随着磁控溅射时间的延长,电磁屏蔽性能逐渐增加。但碳纤维单向布电磁屏蔽效能增长率随磁控溅射时间的延长逐渐下降。当溅射时间由5 min增至到20 min过程中,电磁屏蔽效能增长率分别为5.62%,3.25%和2.21%。

图6 碳纤维单向布的电磁屏蔽效能图

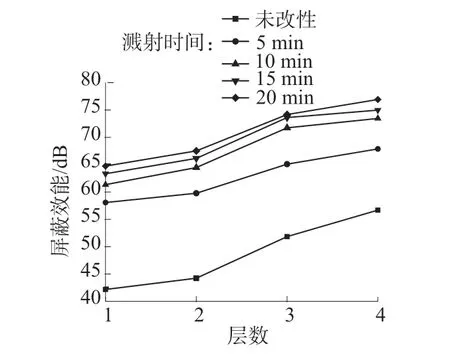

改性前后的碳纤维单向布采用不同铺层层数条件下的电磁屏蔽效能如图7所示。由图7可看出,改性前后的碳纤维单向布的电磁屏蔽效能均随着铺层层数的增加而增强,但增加幅度随着铺层层数的增加先增大后减小,与对碳纤维单向布集合体表面电阻的分析一致。由电磁屏蔽理论可知,材料的屏蔽效能与其材料本身的电导率和厚度成正比关系,因此,随着碳纤维单向布集合体织物层数的增加,电磁屏蔽效能增强。在铺层层数相同的情况下,碳纤维单向布集合体的电磁屏蔽效能随着磁控溅射时间的延长而增加,但增加幅度随着电磁屏蔽时间的增加逐渐减小,如铺层层数为2层时,磁控溅射时间由5 min增至20 min过程中,电磁屏蔽效能增加率分别为7.8%,2.59%和2.09%。当碳纤维织物采用相同磁控溅射时间处理后,碳纤维单向布集合体的电磁屏蔽效能的增加幅度并不随着铺层层数的增加而逐渐增大。这是因为,碳纤维织物不是连续集合体,是由多层碳纤维单向布铺层形成的,中间没有直接的导电连续,且织物间有缝隙,在屏蔽过程中产生电磁泄露,因此,层次的持续增加会对材料的电磁屏蔽增强产生一定消极影响。

图7 不同溅射时间的碳纤维单布屏蔽效能与层数关系图

2.4 碳纤维复合材料的电磁屏蔽性能

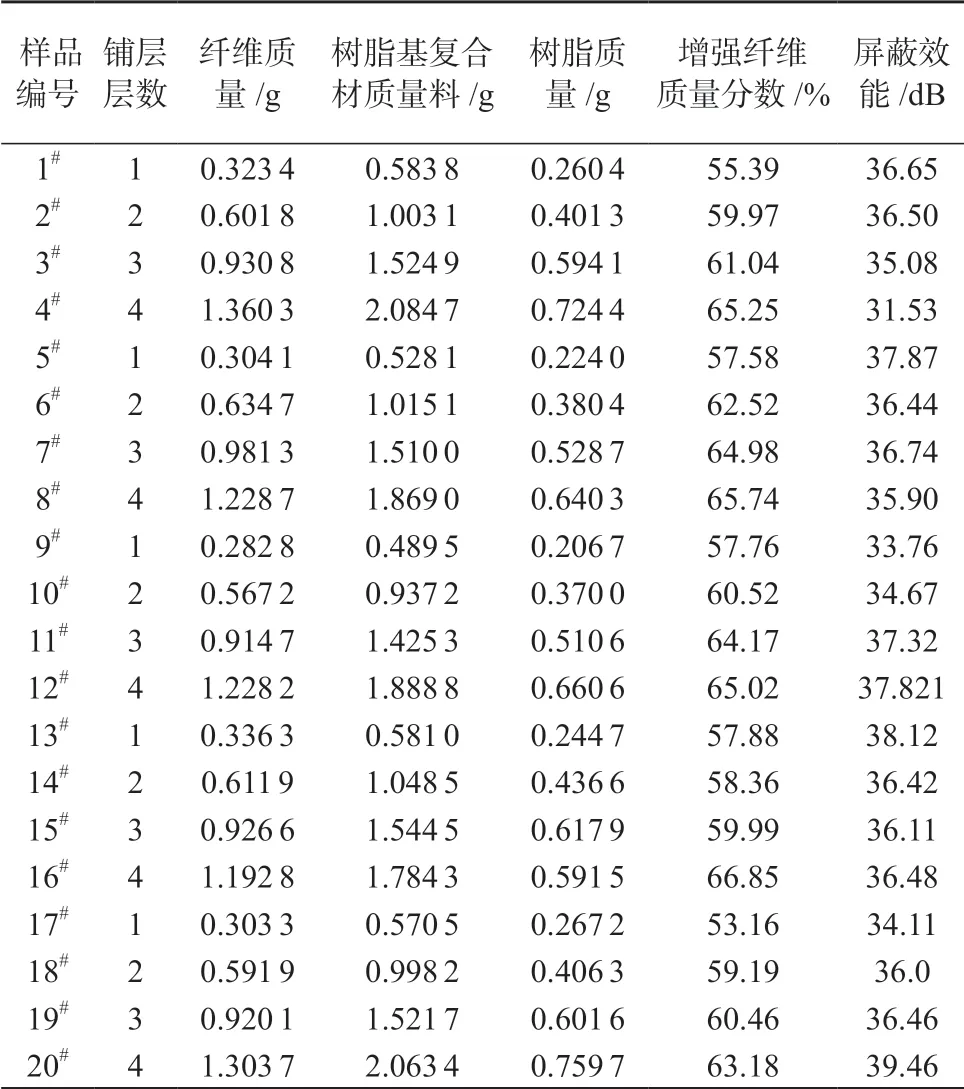

碳纤维复合材料的配方组成、增强纤维的质量分数及电磁屏蔽效能列于表2。制备的碳纤维复合材料质量主要位于0.58~2.0 g范围内,复合材料中的增强纤维质量分数主要集中在55%~65%,且复合材料中增强纤维含量随着碳纤维单向布铺层层数的增加而增大,且增加幅度也近似相同。如4#与8#,其增强纤维质量分数分别为65.25%与65.74%。且通过分析可知,虽然复合材料中,增强纤维质量分数随着碳纤维单向布铺层层数的增加而增大,但由于复合材料中整体质量的增加,复合材料中的树脂质量也逐渐增大。

表2 碳纤维复合材料配方组成、增强纤维的质量分数与电磁屏蔽效能

众所周知,环氧树脂本身不导电,从而很难形成有效且连续的导电通道,未经添加碳纤维的环氧树脂电磁屏蔽效能仅为3 dB左右,而环氧树脂与碳纤维复合后,电磁屏蔽效能提高了约30 dB。但通过与纯碳纤维织物的电磁屏蔽效能比较发现,复合后的碳纤维复合材料的电磁屏蔽性能都小于相同状态下的碳纤维单向布的电磁屏蔽效能。这是因为,碳纤维及其改性后的碳纤维因其优良的导电性,对入射的电磁波有一定的消波作用。当环氧树脂与碳纤维复合后,纤维被环氧树脂包覆,由于环氧树脂无电磁屏蔽性能,影响了材料间导电性能的连续性。因此,碳纤维复合材料的电磁屏蔽效能小于碳纤维织物的电磁屏蔽效能。

通过对比发现,碳纤维环氧树脂复合材料的电磁屏蔽效能并没有因碳纤维表面改性和复合材料中碳纤维织物层数的增加而增强。反而未经改性的碳纤维复合材料的电磁屏蔽效能随着增强纤维层数的增加而逐渐降低。这除了由于环氧树脂的浸润性使碳纤维织物及织物集合体连续导电性受到破坏外,还与环氧树脂质量分数的增加有关。由前面对碳纤维复合材料中碳纤维质量分数分析可知,在碳纤维复合材料中,为了保证复合材料中碳纤维含量的一致性,变相增加了复合材料中树脂基体的质量分数,从而使碳纤维复合材料的电磁屏蔽性能受到影响。由碳纤维复合材料的屏蔽机制进一步分析可知。当电磁波入射到复合材料中时,电磁波首先在碳纤维表面发生反射,而后进入碳纤维体系中被衰减吸收。但当复合材料采用多层层压织物时,碳纤维织物层间环氧树脂基体的存在影响了复合材料导电通路的构建,这说明在电磁屏蔽复合材料中,在没有形成连续导电体通路时,单纯增加导电纤维含量不能有效增强树脂基复合材料的电磁屏蔽效能。

2.5 电磁屏蔽机制分析

由图6分析可知,溅射时间的增加有利于增加碳纤维的电磁屏蔽效能,但随着溅射时间的逐渐增加其屏蔽效能增加不明显,因此选择溅射时间为20 min,进一步的探讨铺层层数对碳纤维及复合材料屏蔽性能的影响。

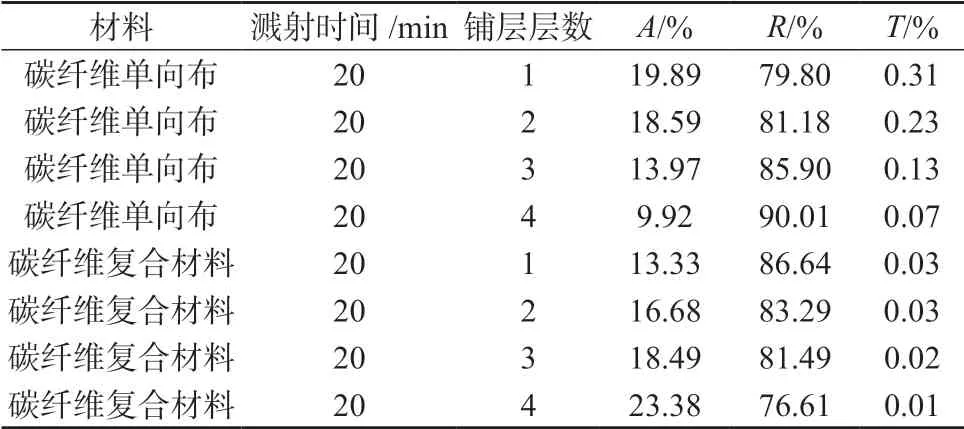

溅射20 min铜膜的碳纤维以及树脂基复合材料在不同铺层层数下对电磁辐射的吸收率、反射率与透射率之间的关系列于表3。

表3 铺层层数对碳纤维及树脂基复合材料的电磁屏蔽性能影响

由表3可以看出,电磁波的屏蔽效率均可达到99%,随着层数的增加,碳纤维单向布的反射率逐渐增大,分别为79.80%,81.28%,85.90%与90.01%,而复合材料中吸收率逐渐增大,分别为13.33%,16.68%,18.49%和23.38%,但反射率均大于50%,透射率基本都为0。因此,其主要的屏蔽机制均为电磁辐射的反射。

3 结论

(1)磁控溅射碳纤维表面沉积铜膜改性,有利于碳纤维电磁屏蔽性能的改善,且随磁控溅射时间的延长电磁屏蔽性能增加。

(2)碳纤维织物集合体电磁屏蔽效能会随集合体织物铺层层数的增加而增强,但碳纤维织物集合体的不连续性使碳纤维织物集合体的电磁屏蔽效能增加率逐渐减小。

(3)环氧树脂经碳纤维复合后,电磁屏蔽性能显著增强。但由于环氧树脂对碳纤维织物的包覆,影响了复合材料中的导电体系的连续性,使碳纤维复合材料受复合体系碳纤维铺层层数的增加和导电材料导电性能的增强影响不明显。因此,在复合材料中,在没有形成连续导电体系时,单纯增加导电纤维含量不能有效增强树脂基复合材料的电磁屏蔽效能。

(4)碳纤维及其环氧树脂复合材料主要电磁屏蔽机制均是以反射为主。