纱罗网格织物增强PP/黄麻复合材料力学性能

吴帅,吴华伟,王春红,鹿超,左祺

(1.天津工业大学纺织科学与工程学院,天津 300387; 2.浙江农林大学暨阳学院工程技术学院,浙江绍兴 312000)

天然纤维增强热塑性树脂复合材料由于具有优异的韧性、密度小、易加工、可设计性高以及对环境友好等优点,已广泛应用于汽车内饰、体育用品和家装建筑等领域[1]。与其它天然纤维相比,黄麻纤维以其产量高、中等比强度、密度小和廉价[2–5]等优势成为重要研究对象,以黄麻纤维作为增强体制备的复合材料环保性能优越[6]。聚丙烯(PP)密度小、熔点低,同时具备中等刚度和强度,是目前应用最为广泛的热塑性树脂之一[7]。

目前,麻纤维增强热塑性复合材料多数以单一增强体的形式出现,比如非织造布增强热塑性复合材料,织物增强热塑性复合材料等。非织造布增强热塑性复合材料具有较高的变形能力和能量吸收能力,且工艺简单,成本较低[8]。非织造布增强树脂基复合材料单位成本的拉伸性能优越,但是增强纤维排列杂乱无序,各向异性,与织物相比对非织造布的性能预测会更加困难[9]。织物增强树脂基复合材料虽然力学性能优越,材料尺寸稳定性好,但是热塑性树脂熔融状态下黏度大,织物增强体结构紧密,使得树脂难以浸渍[10–11]。另外纱线的加捻结构、机织物和编织物中纱线屈曲的存在以及针织物的不稳定结构,均会使得复合材料力学性能下降[12–14]。

复合材料的力学性能受增强体结构的限制,复合材料的结构单一时其可设计性受到限制。国外的Bcomp公司率先提出将天然纤维网格织物与平纹织物联合使用,通过真空树脂传递模塑(VRTM)成型工艺制备复合材料[15–16]。研究结果表明,增加单层网格织物可使复合材料的承载能力提升250%。Stephen[17]使用单向纤维(碳纤维、玻纤等)增强热固性树脂作为增强杆,将增强杆作为加强筋制备复合材料,增强了最终产品的单向力学性能。

张旭峰等[18]采用湿法预浸工艺分别将平纹织物和网格织物浸渍,然后将植物纤维网格织物覆盖在平纹织物上通过树脂传递模塑料成型(RTM)、模压等工艺制备复合材料。研究结果表明,含加强筋复合材料承载力提升约20%~40%。董晓阳等[19]将含镂空网格结构的连续纤维增强树脂预浸料铺放在连续纤维增强树脂预浸料上,通过模压工艺制成三明治结构复合材料用于电池箱上盖。采用的镂空网格的连续增强纤维材料与短切纤维增强复合材料混合制备预浸料,可以实现不同结构强度的需求,提高复合材料的力学性能。

目前有关加筋型复合材料,大部分的研究集中于织物增强热固性树脂基复合材料,而以热塑性树脂为基体,以非织造布为增强体形式的研究较薄弱。为了扩展非织造布增强复合材料的应用,解决其承载力不足的问题,笔者通过对半自动小样织机进行改造,采用弱捻单股黄麻粗纱织造纱罗网格织物,同时将黄麻纤维与PP纤维混合开松梳理成非织造布,然后将纱罗网格织物覆盖在PP/黄麻非织造布表面,最后通过模压成型工艺制备纱罗网格增强PP/黄麻复合材料(LRPJC)。为了研究LRPJC的力学性能,以相同的制备工艺条件分别制备了PP/黄麻复合材料(PJC)和平纹网格织物增强PP/黄麻复合材料(PRPJC)。测试结果表明,LRPJC与PJC和PRPJC相比具有更好的拉伸性能、弯曲性能和冲击性能。动态机械分析(DMA)仪三点弯曲测试结果表明,随着温度的升高LRPJC具有优异的黏塑性、阻尼性能,具有应用在汽车外饰领域的前景。

1 实验部分

1.1 原材料

黄麻纤维:长度为70 mm,直径100~350 μm,濉溪县蕴丰麻纺有限公司;

PP纤维:纤维细度840D,长度64 mm,软化点温度120℃,熔点180℃,山东寿光永旭防水材料有限公司;

单股弱捻黄麻粗纱:直径1 mm,嘉琦绳网有限公司;

PP纱线:直径0.5 mm,山东捷锐化纤绳网有限公司。

1.2 仪器及设备

小和毛机:XFH型,青岛市胶南针织机械厂;

小型罗拉梳理机:天津嘉诚机电设备有限公司改造组装;

花式捻线机:HN32-04型,苏州市华飞纺织科技有限公司;

半自动小样织机:DWL150型,苏州市华飞纺织科技有限公司;

塑料制品液压机:Y/TD71-45A型,天津市天锻压力机有限公司;

万能强力机:Instron3369型,美国Instron公司;

数显摆锤冲击试验机:XCJD系列,承德金和仪器制造有限公司;

DMA仪:DMA242E型,德国耐驰公司;

扫描电子显微镜(SEM):Phenom XL型,荷兰Phenom-World公司;

超景深三维显微系统:Z16APOA型,徕卡微系统有限公司。

1.3 复合材料的制备

(1) PP/黄麻非织造布制备。

采用小和毛机对黄麻纤维和PP纤维分别进行开松,然后混合处理(黄麻与PP质量比为4∶6)。采用小型罗拉梳理机将混合纤维进行梳理成毡。

(2)纱罗网格织物织造。

为了提高单股黄麻纱上机强力、减少黄麻粗纱的毛羽以及缩短PP树脂熔融状态下的浸渍距离,通过花式捻线机,使用PP纱线对单股弱捻黄麻粗纱进行包缠处理。

对半自动小样织机进行改进,用于纱罗网格织物的织造。纱罗网格织物的组织图、示意图及实物图如图1所示。为了与纱罗网格织物进行比较,以相同的材料和钢筘制备了平纹网格织物。

图1 纱罗网格织物的组织图、示意图、实物图

(3)复合材料的制备。

将PP/黄麻纤维非织造布沿着梳理方向铺放,然后将纱罗网格织物覆盖在PP/黄麻非织造布表面,最后将其放入塑料制品液压机中进行模压加工。

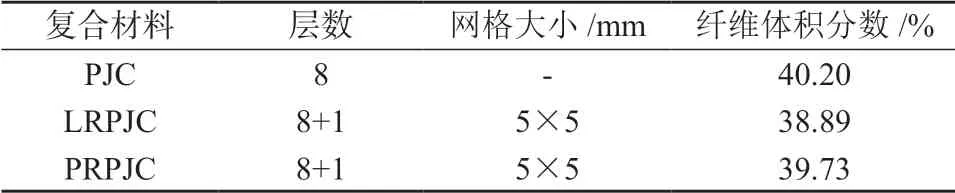

首先是预处理,将温度升至80℃(上下模同时到达指定温度,下同),压力调至5 MPa,保压60 min,去除纤维中的水分。然后将温度阶梯式(10℃为一阶)升至150℃,卸压1 min,然后加压至5 MPa,保压4 min,如此循环3次去除处于高弹态基体中的气泡,减少成品复合材料中的孔隙,保证其力学性能的优越性[20]。最后将压力调至14 MPa,温度阶梯式调至185℃,保压11 min。以相同的成型工艺分别制备LRPJC,PJC和PRPJC,相关参数列于表1。

表1 复合材料基本参数

1.4 性能测试与表征

(1)力学性能测试。

拉伸性能按照GB/T 1447–2005测试。试样长×宽×厚为250 mm×25 mm×d(d为试样厚度,mm),拉伸速度为5 mm/min,拉伸试样跨距为170 mm,每组测试5个试样取其平均值。

弯曲性能按照GB/T 9341–2008测试。试样长×宽为(20×d)×25 mm;加载速度为1 mm/min;弯曲试样跨距为16×d。每组测试5个有效试样取其平均值作为最后结果。

冲击性能按照GB/T 1043.1–2008测试。试样长×宽为(25×d)×15 mm;冲击试样跨距为20×d。摆锤能量7.5 kJ,冲击速度为3.8 m/s,摆锤预扬角为160°。每组测试10个有效试样取其平均值作为最后结果。

动态力学性能测试。采用三点弯模式,试样长×宽×高为60 mm×12 mm×d,升温速度5℃/min,振幅15 μm,频率1 Hz。

(2)微观断面分析。

SEM:对试样喷金处理,然后采用SEM对断面微观形貌进行观察并拍照;

超景深测试:采用超景深三维显微系统观察断面的形状以及纤维抽拔断裂的形态。

(3)复合材料拉伸/弯曲过程能量吸收。

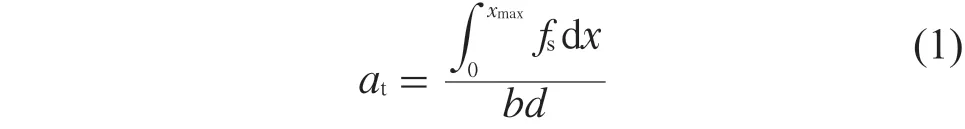

复合材料拉伸试样测试过程中,试样的能量吸收受拉伸强度和断裂伸长率共同影响[21]。定义试样拉伸过程中吸收的能量除以试样的横截面积为单位面积上的能量吸收值如(1)式所示。

式中:at——试样拉伸断裂吸收的能量,kJ/m2;

xmax——试样拉伸至断裂最大位移,mm;

fs——试样拉伸测试过程中受到的力,N;

b——试样宽度,mm;

d——试样厚度,mm。

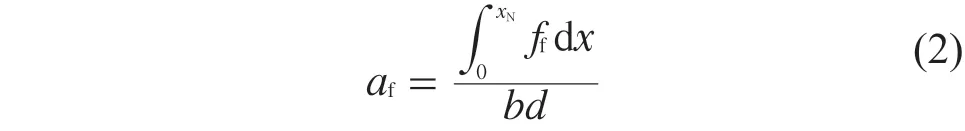

复合材料弯曲测试存在两种能量积分值用于评价试样在弯曲过程中的能量吸收,一种是整个弯曲过程中的能量吸收,另一种是弯曲损伤应力之前的能量吸收[21]。为了准确地比较弯曲过程中的能量吸收,只讨论弯曲损伤应力之前的能量吸收。定义弯曲试验过程中吸收的能量除以试样的横截面积为单位面积上的能量吸收值如(2)式所示。

式中:af—试样弯曲过程吸收的能量,kJ/m2;

xN——试样弯曲载荷最大时弯曲位移,mm;

ff—试样弯曲测试过程中受到的力,N。

2 结果与讨论

2.1 复合材料的力学性能及损伤机理

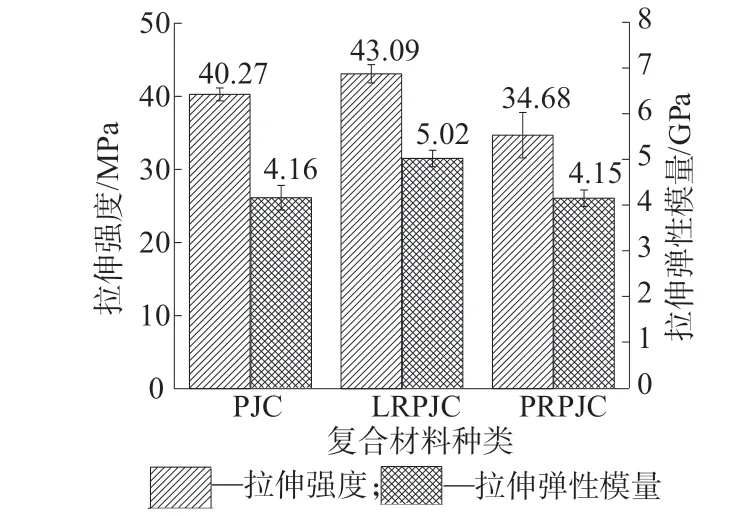

LRPJC,PJC和PRPJC的拉伸性能如图2所示。

图2 复合材料的拉伸性能

由图2可以看出,LRPJC的拉伸强度、拉伸弹性模量分别为43.09 MPa,5.02 GPa,PJC的拉伸强度、拉伸弹性模量分别为40.27 MPa,4.16 GPa,PRPJC的拉伸强度、拉伸弹性模量分别34.68 MPa和4.15 GPa。其中,LRPJC的拉伸性能最优。与PJC相比,LRPJC的拉伸强度、拉伸弹性模量分别提高7%,20.67%。与PRPJC相比,LRPJC的拉伸强度、拉伸弹性模量分别提高24.25%,20.96%。

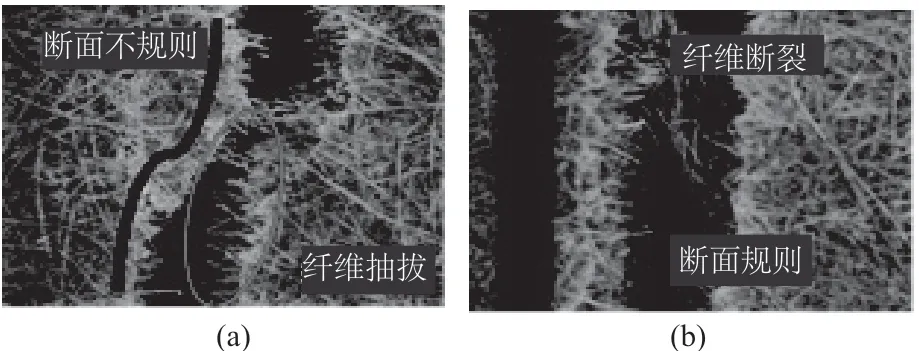

LRPJC和PJC的拉伸断裂失效形式如图3所示,可以看到LRPJC的力学失效主要是因为纤维断裂和基体断裂所致,而PJC的力学失效主要是因为纤维的抽拔断裂导致。黄麻纤维的抽拔断裂与直接断裂相比,力学性能未得到充分的利用。另外,通过超景深三维显微系统观察复合材料拉伸断面,如图4所示。从图4可以清楚地看到,PJC的拉伸断面呈“锯齿状”,纤维抽拔得更多,而LRPJC的拉伸断面相比PJC的拉伸断面则更加平整。纱罗网格织物的强力要高于黄麻纤维,因此在试样拉伸过程中,保证了黄麻纤维断裂的同时性,提高了复合材料吸收能量的能力,使得黄麻纤维的力学性能得到充分利用,进而提高了复合材料的力学性能。

图3 PJC和LRPJC拉伸断裂失效形式

图4 PJC和LRPJC的拉伸断面SEM照片

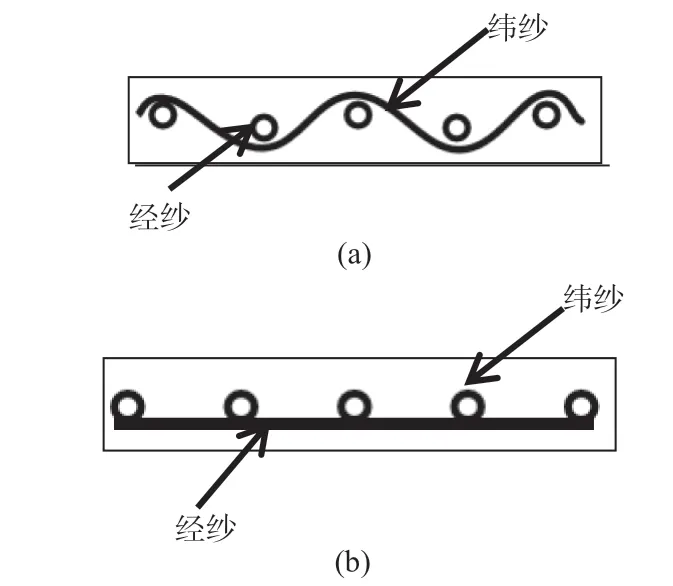

平纹网格织物和纱罗网格织物结构简图如图5所示。PRPJC的拉伸性能之所以最差,主要有两个原因,一方面平纹网格织物的经纬纱交织产生的屈曲较为明显,经纬纱屈曲的存在严重影响着复合材料的力学性能。另一方面,纱罗网格织物经纬纱由绞经固定,织物结构稳定,而平纹网格织物由于经纬密度太小而导致织物结构不稳定,进而织物经纬纱在复合材料中分布不匀使得拉伸性能下降。

图5 平纹网格织物和纱罗网格织物示意图

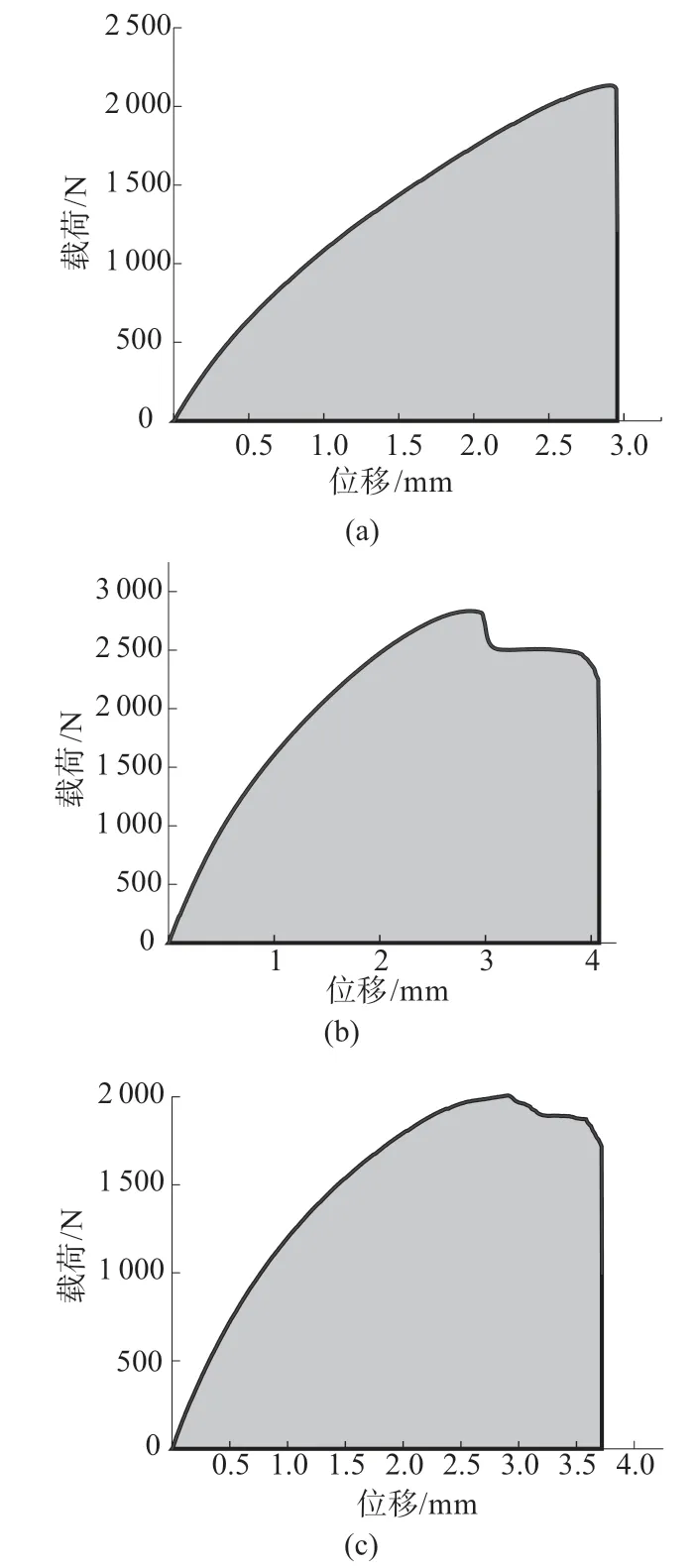

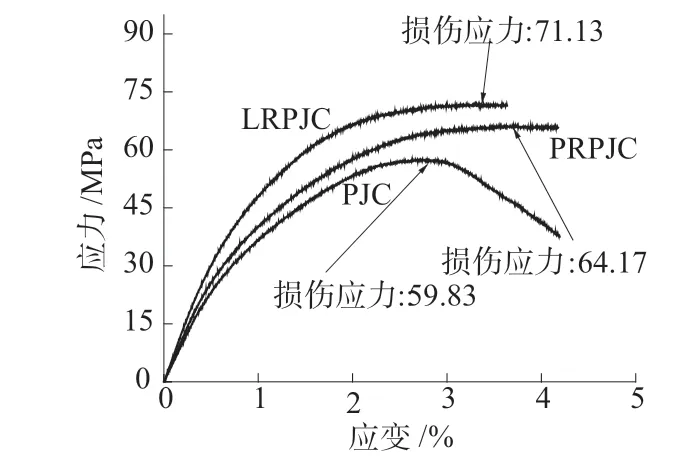

复合材料的弯曲性能如图6所示。从图6可以看出,PJC的弯曲强度和弯曲弹性模量分别为59.83 MPa和5.10 GPa,LRPJC的弯曲强度和弯曲弹性模量分别为71.13 MPa和6.6 GPa,PRPJC的弯曲强度和弯曲弹性模量分别为64.17 MPa和5.43 GPa。其中LRPJC的弯曲性能最优,LRPJC相比PJC弯曲强度和弯曲弹性模量分别提高18.87%和23.33%。LRPJC相比PRPJC弯曲强度、弯曲弹性模量分别提高10.84%和21.55%。

图6 复合材料的弯曲性能

在弯曲测试过程中同时存在着复合材料下半部分拉伸,上半部分压缩以及内部的剪切等形变方式。纱罗网格织物覆盖在复合材料表面起到类似于钢筋的作用,可以有效地提高复合材料的损伤应力。此外,在相同的应力下,加筋的复合材料具有高应变,减缓基部复合材料因受拉以及受压带来的损伤,进而提高复合材料的承载能力。

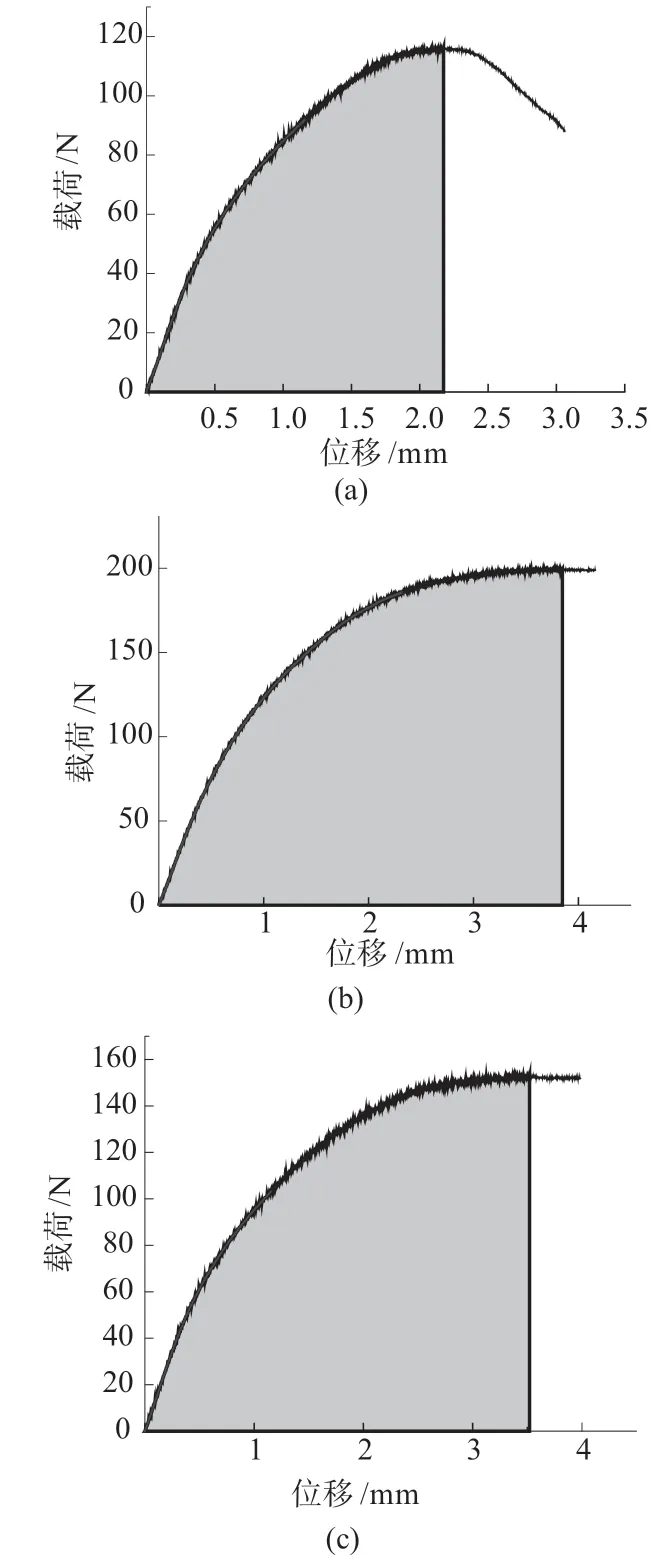

2.2 复合材料拉伸/弯曲过程能量吸收

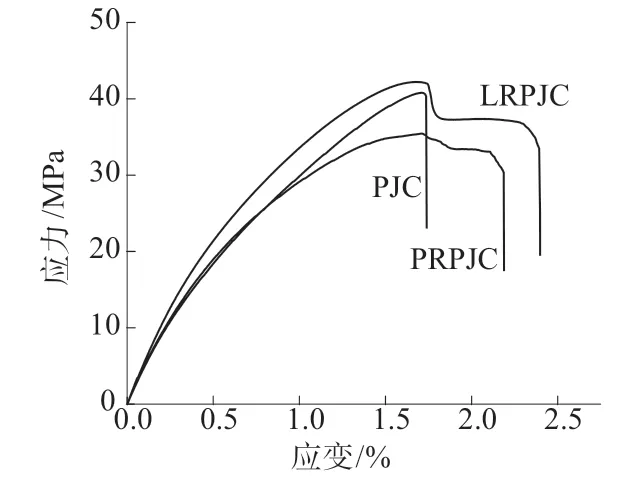

复合材料的拉伸应力-应变曲线如图7所示。由图7可以看到,在相同的应变条件下,LRPJC具有高应变和高应力。加筋复合材料在到达最大值载荷后并未直接失效,而是阶梯式下降,主要是因为非织造布部分应力失效后加强筋再逐个失效,起到一定的承载作用,保证了复合材料具有更好的韧性。

图7 复合材料拉伸应力-应变曲线

图8为在试样拉伸过程中3种复合材料吸收的能量值。由图8可以看出,PJC,LRPJC和PRPJC的吸收能量值分别为3 927.97,8 367.44,5 498.63 J。单位面积上能量吸收值分别为75.1,124.64,88.92 kJ/m2。LRPJC在拉伸实验过程中单位面积吸收能量值最大,与PJC相比,提高了65.97%,与PRPJC相比提高了40.17%。

图8 PJC,LRPJC和PRPJC拉伸过程能量吸收值

复合材料弯曲应力-应变曲线如图9所示。当复合材料到达损伤应力时,加筋的复合材料具有更高的应力和应变值。图10为在试样弯曲过程中三种复合材料吸收的能量。PJC,LRPJC和PRPJC的能量吸收值分别为174.06,579.58,398.29 J。三种复合材料的单位面积上的能量吸收值分别为3.61,8.51,7.02 kJ/m2。LRPJC单位面积上的能量吸收值比PJC单位面积上的能量吸收值提高135.45%,突出了加筋复合材料优异的韧性。

图9 复合材料的弯曲应力-应变曲线

图10 PJC,LRPJC和PRPJC弯曲过程的能量吸收值

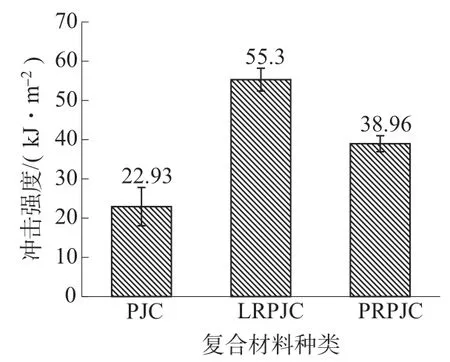

2.3 复合材料冲击过程的能量吸收

为了更加直观地描述复合材料的能量吸收问题,进行了简支梁冲击实验。简支梁冲击实验结果如图11所示。由图11可以看到,PJC,LRPJC,PRPJC复合材料的冲击强度分别为22.93,55.3,38.96 kJ/m2,其中LRPJC与PJC相比,其冲击强度提高141.17%,与弯曲过程中能量吸收有着相同的趋势。冲击强度的提高进一步说明纱罗网格织物增强PP/黄麻复合材料韧性的提高以及冲击破坏时吸收能量的能力优异性。

图11 复合材料的简支梁冲击性能

2.4 复合材料动态力学性能分析

优良的阻尼特性能起到减振降噪的作用,进而使机械系统的稳定性增强[22]。损耗因子tanδ即储能模量E'与损耗模量E''比值,常用来反映材料的黏性特性以及阻尼特性[23]。

复合材料的储能模量、损耗模量和损耗因子如图12所示。由图12可以看出,在交变应力模式下,LRPJC的储能模量低于PJC,但随着温度的升高,LRPJC的储能模量下降速率明显低于PJC,说明随着温度的升高,LPJRC力学损耗速率小。在玻璃化转变温度之前,LRPJC的损耗因子上升的速率高于PJC,峰值后,二者以几乎相近的速率下降。通过比较损耗因子发现,LRPJC的损耗因子大于PJC,这说明在25~100℃,随着温度的提高,LRPJC具有更好的黏塑性和阻尼性能。

图12 复合材料储能模量、损耗模量和损耗因子

3 结论

(1)单股弱捻黄麻粗纱增强PP复合材料具有一定的强力与刚度,将平纹网格织物和纱罗网格织物与非织造布联合使用,可以有效地提高非织造布复合材料的承载能力。

(2)网格织物作为加强筋用于增强PP/黄麻复合材料,其拉伸性能、弯曲性能和冲击性能均高于未加筋的PP/黄麻复合材料。

(3)与平纹网格织物相比,纱罗网格织物经纬纱互不交织,通过绞经固定经纬纱,保证织物结构稳定。因此,纱罗网格织物作为加强筋增强PP/黄麻复合材料具有更加优异的力学性能。此外,随着温度升高,纱罗网格织物增强PP/黄麻复合材料具有更好的黏塑性和阻尼性能。

纱罗网格织物以其独特的特征,经纬纱无屈曲产生且通过绞经固结使得织物结构稳定,利于异型件的制备。且以纱罗网格织物作为增强材料与PP/黄麻复合材料复合使用可以有效地提高PP/黄麻复合材料的力学性能,使其具有在汽车外饰等高承载力领域的应用前景。