给水泵汽轮机围带磨损事故分析

田建业

(甘肃电投常乐发电有限责任公司,甘肃酒泉 735000)

0 引言

汽轮机超速试验指用提升转速的方法进行危急保安器动作转速的测定与调整工作,并要求机组在新安装或大修后必须进行超速试验。试验是在汽轮机空负荷状态下进行的,除被试验的危急保安器外,其他保护装置均应投入工作。

1 设备简介

国投哈密发电有限公司1#机组A 小机(以下简称1A 小机)为北京电力设备总厂生产的TGQ14/6-1 型,采用单缸、单汽源、冲动式、间接空冷和下排汽式,是660 MW 超临界汽轮发电机组半容量锅炉给水泵的驱动汽轮机。机组于2017 年10 月检修结束后,开始冲转并进行各项试验工作。

2 事件经过

2017 年10 月12 日夜间,进行1A 小机TSI(Turbine Supervisory Instruments,汽轮机监视系统)、MEH(Micro Electro-Hydraulic Control System,小汽轮机电液控制系统)电超速(5832 r/min)试验均合格,跳闸电磁阀及超速保护逻辑动作均正常,轴瓦温度振动正常,小机挂闸后进行机械超速实验,试验数据如图1 所示。

图1 TSI、MEH 电超速试验数据

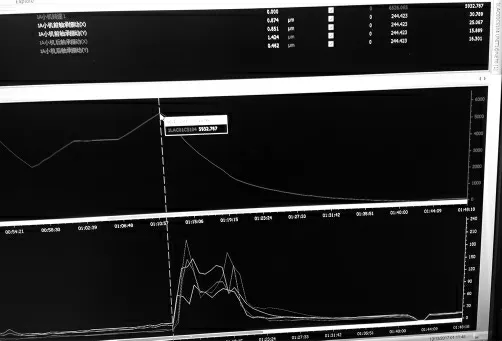

10 月13 日00:58,运行主值通知热控人员1A 小机电超速试验成功,投入1A 小机MEH 超速跳闸保护,切除1A 小机TSI超速保护,准备进行1A 小机机械超速实验。01:11,1A 小机目标转速6000 r/min,给定转速5957 r/min,实际转速5933 r/min,轴瓦温度振动正常,试验数据如图2 所示。

图2 机械超速试验数据

10 月13 日01:12:58,1A 小机给定转速5957 r/min,实际转速5985 r/min,机械超速保护未动作,小机缸体开始剧烈振动,后轴承振动上升。01:12:03,实际转速6019 r/min,运行值班人员通知就地监护人员通过汽机前箱油系统机械手柄紧急打闸,后1A 小机转速下降,惰走过程中转速4602 r/min,1A 小机后轴承X 方向振动最高至224 μm,监控数据见图3。

图3 机械超速保护未动作数据

10 月13 日,甲方运行部对整体保护机构进行检查,甲方设备部、运行部及乙方检修人员对1A 小机进行多次盘车检查,缸内无异音。

10 月13 日23:45,运行部再次对1A 小机进行机械超速实验。23:54:12,小机实际转速1097 r/min,前后轴承振动增加且后轴承振动较大。10 月14 日00:18:30,小机实际转速1549 r/min,后轴承X方向振动114 μm,超速实验停止,试验数据见图4。

图4 再次超速试验数据

10 月14 日02:00,甲方设备部通知乙方开工作票,揭2#轴承箱检查轴瓦,打开小机防爆门进行检查,打开小机排汽管道人孔门。10 月14 日白天,乙方人员顺着排汽管道进入缸内进行检查,发现小机转子次末级叶片围带部分脱落。10 月15 日上午,1A 小机揭缸,次末级叶片围带脱落1/4,底部汽封齿有明显划痕,1A 小机转子弯曲由修前的0.015 mm 增大至0.04 mm,转子吊出后,清缸收集约250 g 脱落围带粉末(图5~图8)。

图5 转子次末级围带磨损情况

图6 揭缸后检查转子情况

图7 叶顶汽封磨损情况

图8 清缸收集到的脱落围带粉末

3 原因分析

1A 小机额定转速为5473 r/min,调速范围为3000~6000 r/min,1A 小机机械超速试验转速为5886~5994 r/min,机械超速实验时转速达到6019 r/min,超速是此次事件的直接原因。

1A 小机次末级叶片围带采用铆接方式,围带汽封间隙设计值1.0~1.25 mm,本次C 修调整间隙为1.1~1.25 mm,符合设计要求。超速实验与机组正常运行不同,缸体本身膨胀不畅,在转速达到6019 r/min 后,叶片产生的较大离心力使叶片拉长,围带与汽封齿发生摩擦,围带被切碎是此次事件的主要原因。

4 小结

哈密电厂1A 小机在机械超速试验过程中,由于机械超速保护未动作,导致次末级叶片围带严重磨损,为后期同类型机组运行事故分析提供借鉴依据。