氯乙烯转化系统转化率低的原因分析

刘 堂,林亚伟,孙旺盛,王各义

(天辰化工有限公司,新疆 石河子 832000)

氯乙烯采用乙炔法进行生产时,原料单体质量决定着聚氯乙烯产品质量。提升氯乙烯转化率,可明显提高氯乙烯产量,有助于优化节能环保效益,减少安全事故。因此,研究提高氯乙烯转化率的方法具有重要价值。

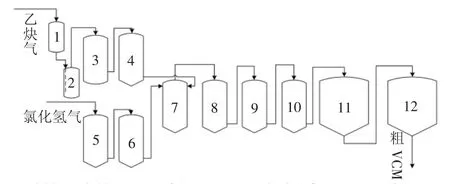

氯乙烯生产所需要的原材料是氯化氢气体和乙炔气体。乙炔气是由乙炔车间提供,氯化氢气体由盐酸合成车间提供。经过一、二级冷却器冷却脱水的乙炔气,与经过冷却器、氯化氢除雾器除水的氯化氢气体按1∶1.05~1∶1.10配比在混合器中充分混合。混合气经过一、二级冷冻脱水后进行预热处理,在气体温度≥75℃后,进入转化器合成氯乙烯气体。其工艺流程简图见图1。

图1 触媒使用时间—转化率关系图

图1 氯乙烯转化工序流程简图

电石法聚氯乙烯生产转化工段合成转化率是影响氯乙烯单体产品质量的重要因素。由于近期转化率低,导致精馏尾气不凝气中乙炔含量高达40%,加重了精馏尾气系统负荷,超出后续变压吸附单元处理能力,影响生产安全。影响转化率的因素主要有以下几方面。

1 内在因素[1]

原料气纯度是影响转化率的内在因素。原料中的惰性气体会降低反应物的浓度,不利于转化,故惰性气体含量越低越好。原料气中含水、氧、硫、磷等杂质对触媒及转化率极为不利。含水超标会造成触媒结块,降低触媒与原料气的接触面积,间接地降低催化剂的活性,导致整个转化器系统的阻力增加,气流分布不均匀。原料气中含氧超标会影响装置的安全运行,乙炔的爆炸极限较宽,为2.5%~80%[2],氧气和乙炔混合后可能形成爆炸混合物,此外,氧气还可能和催化剂载体反应生成二氧化碳。原料气中硫、磷含量超标会影响装置的安全运行,其中硫、磷通常以硫化氢、磷化氢的形式存在,硫化氢能促进乙炔发生分解爆炸。当体系中含有20%的硫化氢时,乙炔气的自加速起始放热温度从222℃降低至186℃;磷化氢自燃点较低,与空气接触会发生自燃,同时,乙炔气中含有少量磷化氢时还会降低乙炔的自燃点,严重影响生产安全。另外,原料气中的硫、磷会对触媒的活性中心产生不可逆破坏,加速催化剂活性的下降。因此,乙炔分厂必须控制乙炔气质量,绝对不能含有硫、磷等杂质;原料气要求氯化氢纯度大于93.0%,不含游离氯(游离氯与乙炔发生剧烈反应生成氯乙炔,氯乙炔受撞击、摩擦、震动时极易发生爆炸),在实际生产中能达到要求;乙炔纯度大于99.0%,不含硫、磷,实际生产中乙炔纯度基本能达到要求。在乙炔气含硫、磷方面,由于使用次氯酸钠乙炔清净工艺,用次氯酸钠吸收乙炔气中的硫、磷。次氯酸钠易分解,吸收液中有效氯含量波动较大,造成乙炔气中常含有微量硫、磷。

公司采用传统的深冷混合脱水工艺。由于工艺自身条件所限,脱水不彻底,原料气中水分残留较高,易造成合成转化器中的催化剂结块,降低催化剂活性,导致整个转化器系统阻力增加,气流分布不均匀。C2H2水分残留高,会造成转化器局部因反应特别剧烈而过热,使HgCl2催化剂升华加剧,催化活性迅速降低,无法满足VCM合成需要。另外,水分的存在容易引起副反应,即C2H2与H2O反应生成CH3CHO(乙醛)。乙醛在氯乙烯精馏中不易除去,成为氯乙烯中的杂质,既消耗氯乙烯原料,又影响PVC树脂产品质量。

2 外在因素[4]

2.1 触媒

(1)公司采用的是低汞触媒,触媒的活性取决于触媒中HgCl2的含量以及活性炭的吸附能力,HgCl2含量高触媒活性越高,反之就低。(2)触媒的使用时间长,原料气中的细微灰尘会堵塞活性炭的空隙,减小原料气与HgCl2接触面积,原料气中的水分会使触媒结块,进一步减小原料气与HgCl2的接触面积。

公司共有转化器166台,其中A组88台,B组78台,转化器B组触媒使用时间4 000~5 000 h以下为宜、A组8000~10000h以下为宜。近期转化器触媒翻换人员紧缺,加之新冠疫情影响,导致转化器触媒使用时间延长。A组转化器触媒使用时间10 000 h以上有40台,占比45.45%,B组转化器5 000 h以上20台,占比25.64%;触媒使用时间长,HgCl2流失严重,同时触媒结块,原料气与触媒接触面积减小,造成转化率下降,B组转化器负荷加重,最终B组转化器触媒活性降低加快,转化器乙炔超标严重。

解决方案是对A组使用10 000 h以上的触媒进行翻换,对B组超过5 000 h的触媒进行翻换。每台转化器装填触媒按5 t计算,A组需翻换200 t,B组需翻换100 t。对A、B组转化器新装触媒延长活化时间,取样分析氯化氢纯度达到90%以上再将转化器并入系统,新并入转化器温度控制在120℃以下,防止反应温度过高导致触媒汞流失。触媒使用时间按每年8 000 h计算,B组:78×8 000/5 000/12=10.4(台),A组:88×8 000/10 000/12=5.8(台)。根据计算结果可得:(1)每月需翻换B组转换器10台左右,A组转化器可根据生产状况及人员配置酌情翻换4~6台;(2)翻换后的B组转化器触媒增加过筛步骤,筛除翻换过程中被破坏的触媒颗粒,回用至A组转化器。

转化器使用数据统计见图2,可看出触媒的使用时间越长,转化率就越低。当触媒使用时间超过4 000 h,偶尔会出现转化率提升现象,主要是因为转化器的反应温度提升,提高了转化率。

2.2 空间流速

空间流速太高,单位时间气体与触媒接触时间减少,转化率降低;空间流速太低,则生产能力降低。因此,空间流速根据触媒使用情况(活性炭使用时间等)综合考虑,一般情况下,30~60 m3C2H2/m3触媒·K的空间流速为宜。

乙炔气含水分、灰分较大(经测定乙炔含水量在0.48%左右),乙炔砂封通常在使用3~6个月之后就需要清理。混合气含水造成转化器内触媒结块,阻力增加,影响产量。虽然使用-35℃盐水进行深冷脱水,但脱水后混合气含水为0.2%,且冷却器在使用一段时间后要进行化冰,化冰时混合气含水量必然增加。可在乙炔清净出口增加一套除灰除水装置,从源头上解决乙炔气含水问题,取代现有混合气深冷脱水工艺,混合气可直接进入预热器预热,大大减少-35℃盐水冷量消耗。

天辰化工有限公司从2007年建厂至今已十余年,转化器进出口总管不可避免有积灰现象,检修补焊时发现积灰达15~20 cm,系统阻力增加,可在翻换及检修期间对转化器出口总管进行清理。

2.3 分子配比

乙炔与氯化氢分子配比为1∶1.02~1∶1.10氯化氢稍过量可确保乙炔转化率,但是氯化氢过量太多会增加副产物,乙炔过量会使触媒中毒失去活性。根据转化器出口样品分析,氯化氢过量在4%~8%。在B组转化器出口乙炔超标严重时可适当调大配比,但B组转化器出口氯化氢应控制在10%以内,否则将使副产物二氯乙烷等高沸物含量增加,反而使转化率降低。

由于流量计使用年限、原料气含水等问题,导致合成原料气流量测量不准确,尤其是冬季环境温度低,氯化氢总管中的水蒸气在管中凝结致使氯化氢流量计经常性失真。中控操作人员只能根据组合塔出口温度判断分子配比,这种应急性操作存在严重的滞后性。由此带来两个问题:(1)氯化氢过量,副产物增加,转化率下降,流量计校准正常后转化率恢复;(2)乙炔过量,触媒中毒失活,转化率下降,流量计校准正常后转化率不能恢复。

相应措施:(1)在三期混合脱水氯化氢管道增加氯化氢除雾器1台,脱除氯化氢气体中携带的水蒸气,保证氯化氢气体中的含水量在合格范围内。(2)在盐酸岗位增加氯化氢干燥工序,干燥技术有硫酸干燥法、变温吸附法以及深冷脱水法。目前深冷法耗冷量大,氯化氢含水能做到1 000×10-6左右;硫酸干燥法是使用98%浓硫酸吸收氯化氢气体中的水分,待硫酸浓度降至95%时更换,此方法会产生较多的废硫酸;变温吸附脱水技术,氯化氢含水量能处理到200×10-6以内。(3)在氯氢处理岗位氢处理工序末端增加氢气干燥工序,从源头上解决氯化氢含水问题,干燥技术同(2)。

2.4 反应温度

反应温度低,转化率低;温度高,转化率增高。但温度过高会导致HgCl2升华,并破坏触媒的结晶表面,使乙炔气生成树脂状高聚物沉积在触媒表面,会使触媒失去活性。

由于一二期预热器距离热水槽较远,导致管道阻力较大,中途热量损耗较大。经查看合成预热器出口总管温度发现,一期预热器出口温度在86℃左右,二期合成预热器出口温度在87℃左右,三期合成预热器出口总管温度在95℃左右。预热器出口温度作为氯乙烯合成反应的起始温度,对后续转化器内的合成反应影响较大。预热器出口总管温度高,合成反应的起始温度高,混合气进入转化器后能够迅速发生反应;预热器出口温度低,合成反应的起始温度低,混合气进入转化器后反应缓慢,增加了转化器的床层阻力,转化率也随之下降。预热器出口总管温度适当的提高对提升转化率有积极作用(触媒活性、触媒中HgCl2含量、原料气纯度、空间流速等相似的情况下)。

一期热水槽与转化器之间距离较远,管道阻力大,中途热量损耗大,热水到达转化器时温度较二三期要稍低,这对转化反应起着消极的作用,同样由于转化器与热水槽距离较远,管道阻力大,转化器产生的反应热不能被及时带走,造成一期B组转化器温度普遍比二三期温度稍高(都在指标控制范围内),转化器温度高,触媒中的HgCl2容易升华,最终导致触媒的活性降低,原料气的转化率下降。

氯乙烯转化器所使用循环热水的水质对于氯乙烯转化器合成反应热的转移有着直接的影响,需要加强对氯乙烯转化器使用水水质的控制。通过对影响氯乙烯转化器热水水质的因素进行试验分析,发现造成氯乙烯转化器循环热水水质变化的主要因素是缓释阻垢剂、热水的pH值、溶解氧和氯离子等。为改善热水水质,通过试验分析选用了一种高温阻垢剂,能够发挥出良好的阻垢效果并对水质的影响极低。定期对水中的氯离子进行检测控制氯离子量,并定期进行排气作业,排出氧气和不凝气体,降低气体对氯乙烯转化器管壁的腐蚀,从而有效提高氯乙烯转化器的热传递效率。

鉴于目前预热器出口温度及转化器温度皆在指标控制范围内,而且影响转化率的诸多因素(如触媒的活性等)未得到切实的解决,不能够界定目前的控制温度对转化率产生的具体影响。建议暂时不对转化器温度做技术上的变更,待触媒活性及原料气纯度得到基本解决后,再将温度对转化率的影响做进一步的深入分析。

转化器反应温度-转化率数据统计见图3,可看出反应温度越高,转化率越高,温度在120~145℃时转化率趋于稳定,130℃时出现转化率异常偏低的情况,通过分析,主要是因为触媒的使用时间较长,导致转化率下降。

图3 反应温度—转化率关系图

3 结语

目前,翻换触媒是提高转化率的主要手段,通过翻换触媒来提高触媒的活性,达到提高原料气转化率的目的;其次是通过提升原料气的纯度,降低原料气中的含水率,达到提升转化率的目的;通过清理转化器出口总管,降低转化器的阻力,适当提高原料气的空间流速来提高转化率;最后通过对转化器温度的精准控制,降低温度对转化率的影响,同时降低温度对触媒活性的影响。