基于CFD-DEM的高聚物颗粒流化干燥特性研究

王晓静 于 雪

(天津大学化工学院)

流化床干燥器因其高效的传质传热效率、均匀的床层温度分布及灵活的操作条件等优势,广泛地应用于物料的干燥环节。 了解物料在流化干燥过程中的干燥特性对于提高干燥效率、改善干燥系统设计和优化干燥工艺有重要意义。

颗粒的流化干燥机理十分复杂,实验手段往往难以获得气固两相在干燥过程中的详细信息。而随着计算机技术和数值模拟的发展,人们建立了各种数值模型用于模拟气固两相系统, 其中CFD-DEM(计算流体力学-离散单元法)模型所需经验参数较少,可以从颗粒尺度上揭示气固两相的运动和传递特性,成为气固两相系统的研究热点之一[1~5]。

目前有关气固两相传递特性的数值计算,大多集中在热量传递的研究,这对于不存在相变反应的过程是适用的, 而对于物料的干燥过程,必须同时考虑热量和质量的传递。 为此,笔者在上述研究的基础上,引入传质模型,结合CFD-DEM探讨某高聚物颗粒在振动流化床中的失水规律,以期为流化床干燥器的工业应用提供理论依据。

1 数值模型

1.1 流体相模型

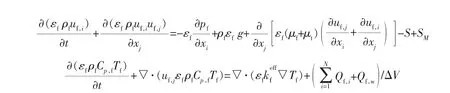

流体相模型主要包括连续性方程、 动量方程、能量方程和组分输运方程,分别为:

需要说明的是,以上能量方程中的壁面和流体的对流换热通量Qf,w在本研究中不予考虑。

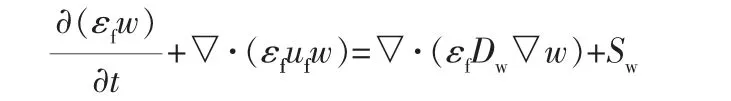

1.2 颗粒相模型

颗粒相模型包括颗粒运动方程和单颗粒能量方程(本颗粒的初始含水率较低,故不考虑干燥过程中颗粒质量和粒径的变化):

1.3 耦合模型

耦合模型包括Gidaspow曳力模型[8]、Li和Mason颗粒-流体对流传热模型[9]、Batchelor和O′Brien颗粒-颗粒导热模型[10]、水分汽化传热模型和传质模型,为节省篇幅,仅描述水分汽化吸热模型和传质模型,其余模型具体可参见文献[11]。

水分汽化吸热模型为:

单颗粒在无限流体中的传质系数Shi为:

2 模拟对象及计算参数

研究对象为三维矩形振动流化床,结构如图1所示,两侧面为周期性边界。

图1 流化床结构示意图

计算开始前,先在床体上方随机生成一定数量的条状高聚物颗粒,颗粒在重力作用下自由下落,形成一定高度的堆积层。 模拟计算时,流化床以固定振动参数振动,从而使颗粒能够均匀向前运动;床层底部通入热气流,通过改变热气流的温度和流速, 探究颗粒在不同条件下的干燥过程。

3 计算结果与分析

3.1 不同气体流速对干燥特性的影响

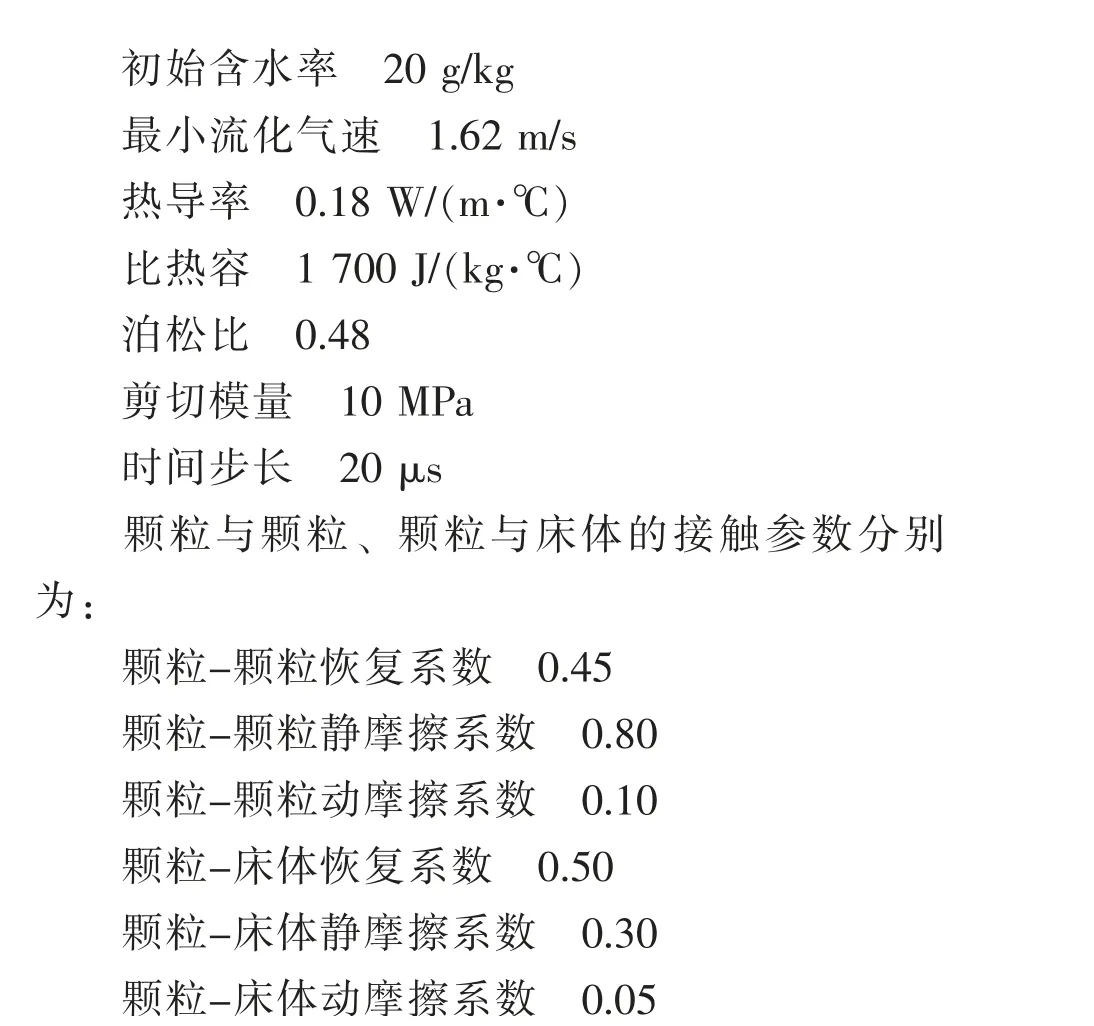

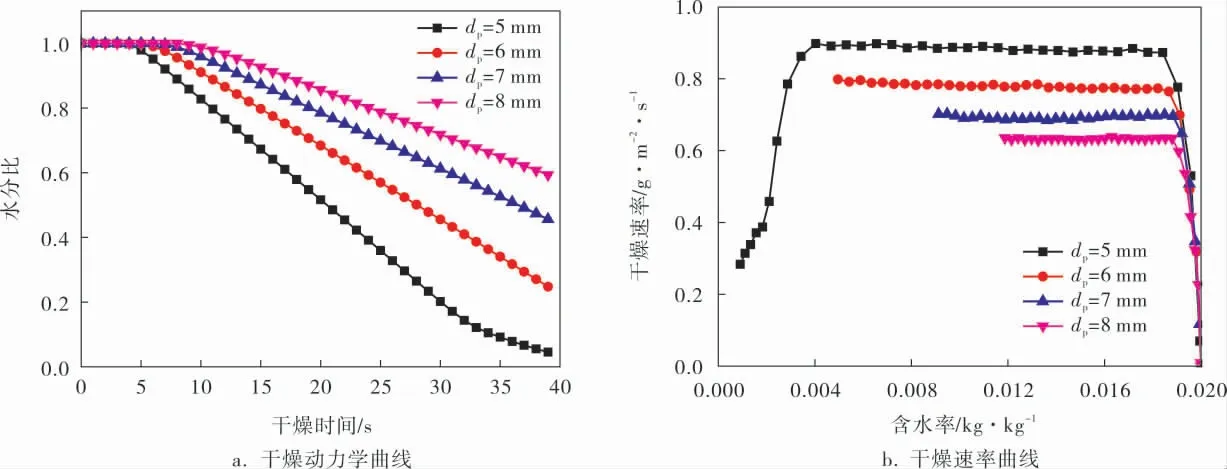

图2为气体温度90 ℃和床层高度10 mm时,不同气体流速下物料颗粒的干燥特性曲线(其中,水分比为某一时刻颗粒的含水率与初始含水率之比)。

图2 气体速度对物料干燥特性的影响

由图2可以看出,颗粒物料一共经历了预热、恒速干燥和降速干燥3个阶段, 其中恒速干燥阶段所占时间最长,颗粒在恒速阶段的干燥速率随气速的增大而增大,当气体流速由1.8 m/s增至3.8 m/s时, 物料最大干燥速率由0.51 g/(m2·s)均匀提高至0.76 g/(m·s),干燥终了时刻物料的含水率随气体流速的增加而降低, 当气速分别为3.3、3.8 m/s时,颗粒最终含水率低于物料的临界含水率,颗粒进入降速干燥阶段。 其原因主要为,当气速增加时,气流湍动程度增加,对流换热系数增大, 单位时间内从气体传递至颗粒的热量增加,水分蒸发速率随之增大。 其次,气速增加使得颗粒表面的边界层厚度减小,降低了水蒸气向热气流中扩散的阻力,提高了传质效率。 此外,当热空气湿度一定时,气速越大,单位时间内流经颗粒的气体流量越大,且带走的水蒸气就越多,从而维持了颗粒表面与热气流主体间的水蒸气浓度差,有利于干燥过程的进行。

3.2 不同气体温度对干燥特性的影响

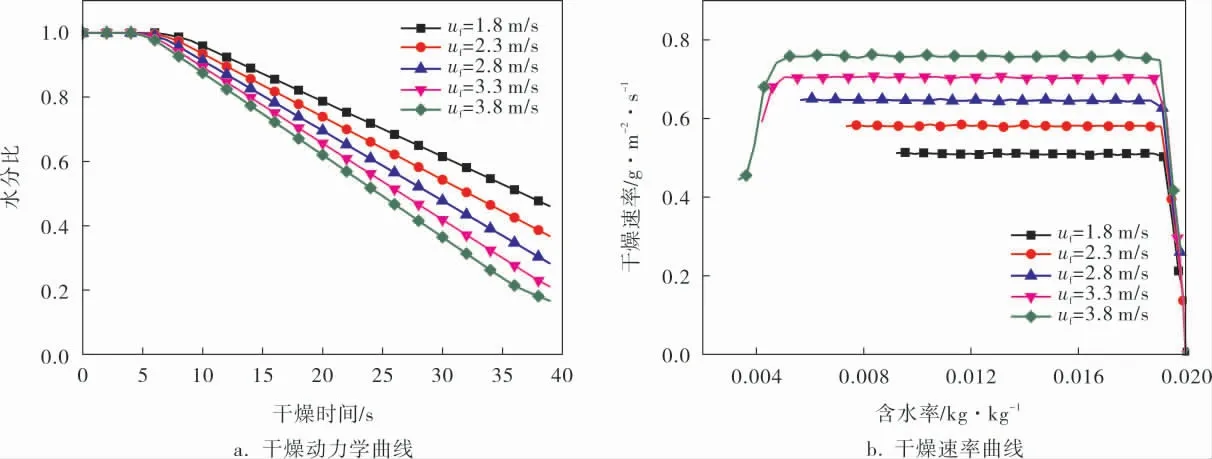

图3为气体流速1.8 m/s和床层高度10 mm时,不同气体温度下物料颗粒的干燥特性曲线。 由图3可看出,随着气体温度的提高,颗粒预热时间缩短,干燥速率增大, 达到相同干燥要求时所需干燥时间减少。 当气体温度由95 ℃增加至110 ℃时,颗粒最大干燥速率由0.82 g/(m2·s)均匀地增加至1.74 g/(m2·s)。 其原因主要是气体温度越高,颗粒和气体间的传热温差越大,传热效率越高。 其次,同一气体被加热至更高的温度时, 其相对湿度减小, 因而颗粒表面和热流体间的水蒸气浓度差增大,促进了水分的迁移过程,从而提高了干燥效率。

图3 气体温度对物料干燥特性的影响

由图3b可看出,随着气体温度的增大,干燥速率的增长率先增大到一定值后减小。 在预热阶段,颗粒从热气流中吸收热量加热,耗费了一定能量,因此干燥速率较低,不同温度下颗粒的干燥速率变化不大;随着颗粒温度的上升,用于水分蒸发的气体热量增多, 干燥速率不断增大,干燥速率的增长率也逐渐增大,当颗粒温度升至水分蒸发温度时, 气体热量全部用于水分蒸发,因而颗粒干燥效率达到最大值并保持不变,此阶段干燥速率的增长率为一定值;当颗粒表面的非结合水全部蒸发完全时, 颗粒进入降速干燥阶段,干燥过程由内部水分向颗粒表面的迁移速率控制,因而颗粒的干燥速率降低,干燥速率的增长率也随之降低。

3.3 不同粒径对干燥特性的影响

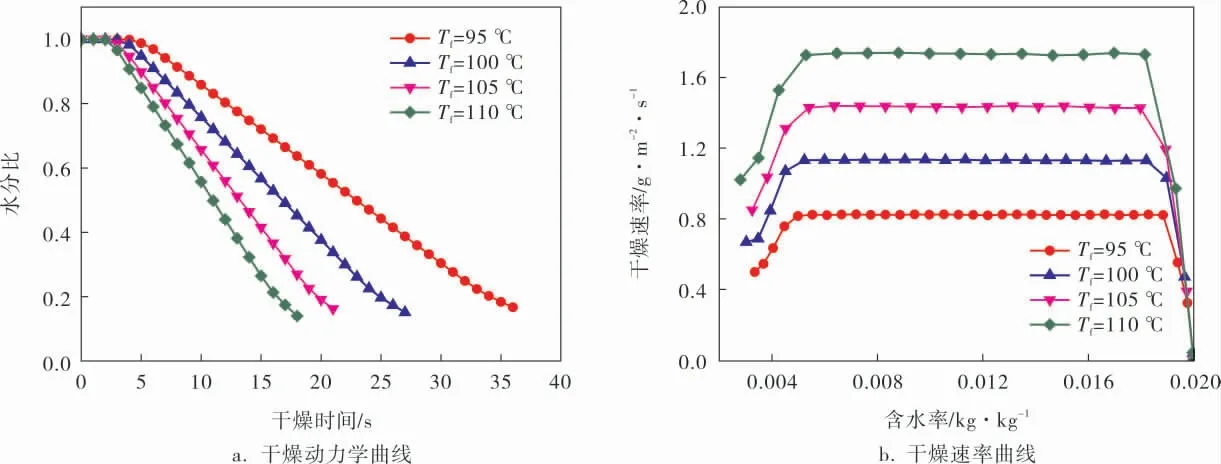

图4为气体速度1.8 m/s、气体温度95 ℃和床层高度25 mm时, 同形状的颗粒在粒径5~8 mm范围内的干燥特性。 由图4可看出,颗粒粒径越小,加热越快,水分蒸发速率越高,随着粒径的增大,其恒速阶段的干燥速率差距逐渐减小,颗粒粒径为5、6、7、8 mm的最大干燥速率分别为0.89、0.78、0.69、0.63 g/(m2·s),在相同干燥时间内,颗粒最终含水率随粒径的增大而增大,即干燥时间随粒径增大而延长。 其原因主要是形状相同的颗粒,粒径越小时,比表面积越大,即传热面积越大,单位时间内传递的热量增加,水分蒸发加快。 其次,粒径越小,颗粒内部的自由水能够及时传递至颗粒表面, 维持表面的润湿状态,从而使颗粒保持较高的干燥速率,缩短干燥时间。

图4 颗粒粒径对物料干燥特性的影响

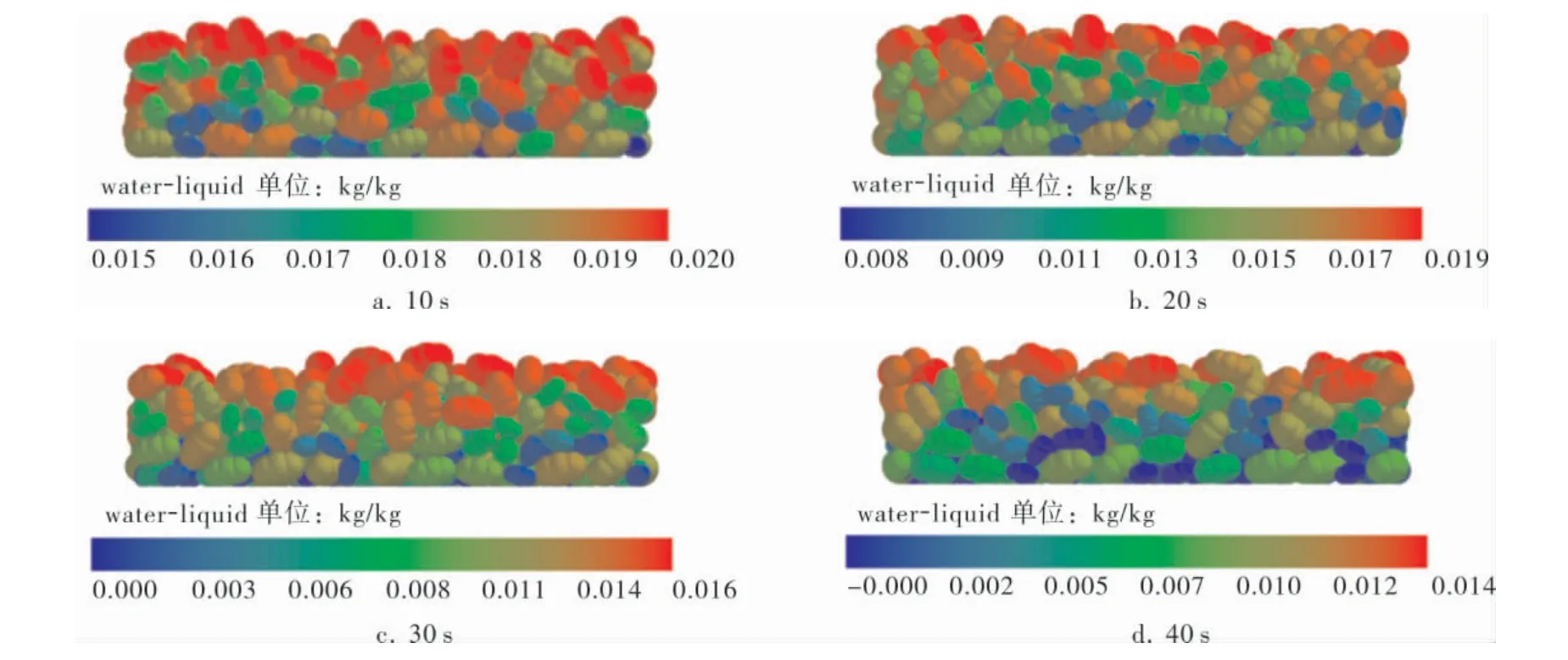

图5展示了不同时刻床层内颗粒含水率的变化情况。 由图5可看出:不同粒径颗粒均匀分布在床层中,从总体上看,床层含水率从顶层向底层递减; 对于同一粒径颗粒, 越接近床层底部,含水率越低;对于不同粒径颗粒,颗粒粒径越小,含水率越低,与其所处床层位置无关,由此说明, 颗粒粒径对干燥速率的影响比床层位置更为显著。

图5 不同时刻颗粒含水率变化

4 干燥动力学模型

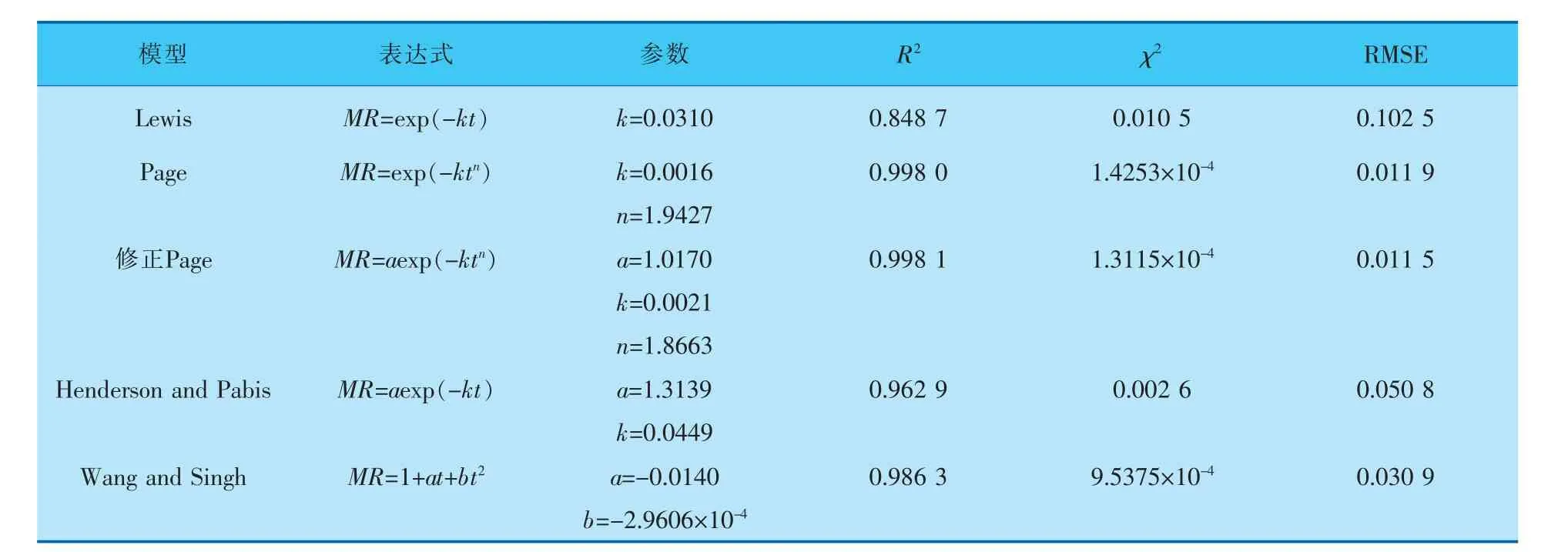

以气体流度1.8 m/s、气体温度95 ℃和床层高度10 mm的干燥工况为例,选用5个常见的薄层干燥动力学模型[12,13]对模拟数据进行拟合,拟合结果见表1。 拟合后,采用相关系数R2、卡方值χ2和均方根误差(RMSE)作为数学评价指标,其中,R2越接近于1、χ2和RMSE越低, 说明该模型的拟合效果越好。

表1 不同干燥动力学模型的拟合参数

由表1可知, 修正Page模型的拟合效果最好,拟合得到的模型参数a=1.0170、k=0.0021 和n=1.8663,评价指标为:相关系数R2=0.9981、卡方值χ2=1.3115×10-4、均方根误差(RMSE)为0.011 5。

5 结论

5.1 颗粒干燥过程主要发生在恒速干燥阶段,随着气体的流速和温度提高,气固两相间的传热和传质效率均提升,颗粒干燥速率增大,达到相同干燥要求时所需干燥时间减少。

5.2 颗粒粒径对干燥速率影响显著,随着粒径的增大,颗粒干燥速率降低,干燥时间延长。 对于同一粒径颗粒,越接近床层底部,含水率越低;对于不同粒径颗粒,颗粒粒径越小,含水率越低,与所处床层位置无关,可以确定颗粒粒径对干燥速率的影响比床层位置的影响更加显著。

5.3 选用常见的薄层干燥动力学模型对模拟数据进行拟合,发现MR=aexp(-ktn)模型能够很好地描述颗粒的失水规律,其评价指标分别为相关系数R2=0.9981、卡方值χ2=1.3115×10-4、均方根误差(RMSE)为0.011 5。