石化机械设备风险评价方法研究综述

邱泽阳 王 雪 张明敏 单 克

(1.中海油能源发展股份有限公司北京安全环保工程技术研究院;2.中国建材检验认证集团股份有限公司;3.中国海上卫星测控部;4.深圳市燃气集团股份有限公司)

石化机械设备隐含性、 突发性故障较多,设备一旦发生故障,就会造成机组停机乃至整条生产线停工。 目前,石化机械设备主要以监测系统和定期巡检的方式保障机组的正常运行,可实时监测设备关键部件的振动、压力、温度及位移等参数的变化情况,一旦部件运行参数与正常状态偏差较大,就会触发报警,现场工程师可以根据情况适当检查维修。 这种方式可以有效避免设备运行时出现较严重的事故,但是不能在机组或者关键部件出现早期故障时及时排查隐患、减少意外停机次数。 同时,复杂的石化机械设备包含着设备本体、密封系统、润滑系统、驱动机及阀门等多个组成部分,机组子系统或者关键部件一旦发生故障也会影响设备本体的正常运行[1]。因此,需要建立一套覆盖动设备各子系统关键状态参数的评估指标体系, 用于对石化机械设备进行全面、准确的风险评估。

1 设备风险评估发展过程和典型方法

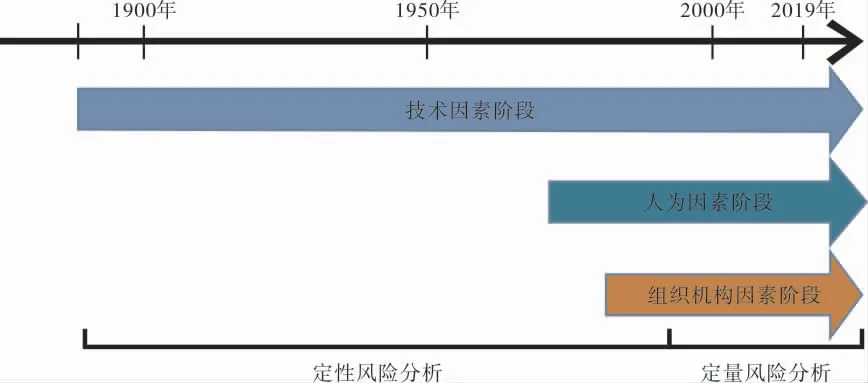

风险分析研究经历了3 个阶段(图1):技术因素阶段、人为因素阶段、组织机构因素阶段[2]。技术因素阶段主要是寻找合适的方法防止系统发生故障并解决技术方面的难题, 用于识别和控制这一阶段风险的方法有:事件树分析[3]、事故树分析(Fault Tree Analysis,FTA)[4]、 危险与可操作性分析(Hazard and Operability Analysis,HAZOP)[5]及失效模式与影响分析 (Failure Mode and Effect Analysis,FMEA)[6]等。 随着事故案例的进一步分析研究,人为失误因素逐渐成为了人们关注的重点,学者们提出了包括技术因素和人为因素的风险评价模型,如认知可靠性和失误分析方法[7]、人的认知可靠性模型[8]及人因可靠性分析方法[9]等。 然而,一些典型的事故案例,如挑战者号爆炸、博帕尔毒气泄漏和派珀·阿尔法平台事故,其调查结果表明组织机构也有责任。 因此,风险分析研究第3 阶段侧重于组织机构因素分析[10]。

图1 风险分析研究的发展过程

从风险分析方法的角度出发,可以分为定性风险分析和定量风险分析[11]。 在风险分析发展的初期,主要以定性风险评价方法为主。 随着风险评价技术的发展,风险评价方法与数学理论方法结合产生了定量风险评价方法, 通过一定的标准,将语言变量进行量化处理,采用数学模型进行计算得到评价结果[12]。 常用的定性风险分析方法包括安全检查表法、 危险与可操作性分析法、失效模式与影响分析及预先危险性分析等[13]。 定量风险分析方法包括事件树分析法、事故树分析法、 层次分析法(Analytic Hierarchy Process,AHP)[14]及模糊综合评价法[15]等。

2 设备风险评估研究现状

国内外学者在油气输送动设备风险评价领域做出了大量研究。 蔺小慧开发了基于模糊数学和否定选择算法的设备评估模型,完成了齿轮运行状态的评估[16]。 罗通元基于模糊事故树方法对往复泵进行风险分析,得到人为因素是影响其安全运行最主要的原因[17]。 崔凯燕等采用定量RBI技术对输气站场关键设备的风险等级进行计算,得到其风险等级[18]。赵双基于AHP 和现场监测参数, 确定了轴流式压缩机的综合健康指数[19]。Abd Majid M A 等基于风险矩阵方法得到了压缩机关键部件运行过程中的风险等级[20]。 董良遇将动态RCM 与现场监测数据相结合, 实现了往复式压缩机组实时运行状态的风险评价[21]。Zhu X P等基于FMEA 方法对压缩机进行故障识别,建立专家故障评估模型,然后利用模糊综合评价方法对模型进行定量分析,最终确定了机组的风险等级[22]。董超群结合AHP 和专家评分确定了往复式压缩机各部件权重, 建立了压缩机评价体系[23]。梁政等结合经济性指标和安全性指标, 并基于AHP 得到了压缩机各部件的权重系数[24]。 Hao Y和Gu B 采用模糊综合评价方法对离心泵机械密封失效进行了分析, 得到了机械密封的风险等级,为离心泵安全稳定运行提供重要参考[25]。 文永生利用RCM 方法完成了离心式压缩机运行状态评价,得到了其运行存在的故障模式[26]。 马虎强等基于RCM 理论完成了离心压缩机组安全评价和维修策略的制定[27]。 Wassan R K 和Abd Majid M A 建立了一个半定量的风险评估模型,该模型由初始风险筛选、风险评估、FMEA 和RCM 4 个主要部分组成, 成功得到了机组各子系统的维修周期[28]。 刘洋等结合模糊数学和突变理论,完成了离心泵的安全性评估,克服了指标间差距较小的问题[29]。 罗通元结合模糊综合评价和优序图完成了往复泵在运行过程中的安全评价[30]。 陈兰英等基于事故树和模糊综合评价法,完成了离心式压缩机组安全运行定量风险分析[31]。 朱喜平结合FMEA 和FTA 的分析方法,确定了离心式压缩机最重要的基本事件,并且采用模糊综合评价法完成了各层指标风险的计算[32]。陈莉莉通过可变模糊集耦合评价法和集对分析,完成了输油泵机组的安全等级评级[33]。 卢文青基于高斯模型和逻辑回归模型建立了输油泵机组的健康状态综合评价模型,降低了人为知识经验差异的影响[34]。 李威君建立了压缩机故障诊断Petri 网, 运用分层模糊推理Petri 网算法完成了机组的风险评估[35]。 邱泽阳等运用现场监测数据挖掘的方法建立设备风险评估计算模型,并将该模型成功应用于现场压缩机组的实时风险评估[36]。

3 展望与未来

通过开展石化机械设备风险评估研究,判断机组实时运行状态, 可有效保障设备稳定运行。目前,针对石化机械设备的风险分析大多仍基于定性或者半定量的风险评价方法。 风险评估指标的建立不够全面,忽略了工艺参数中蕴含的丰富信息。 同时,由于缺少对现场监测数据的使用,导致人为知识经验差异对评估结果影响较大。 未来油气输送动设备风险评估趋势为定性评价向定量评价的方向转化,将现场多种工艺参数加以综合考虑,同时结合一些基于数据统计与挖掘的数学方法,从而不断改进评价方法,得到更准确的评价结果。