基于ANSYS Fluent的射流泵性能数值模拟

白雅婷 陈 平 马润梅 秦思萌

(北京化工大学机电工程学院)

射流泵是一种利用高压流体抽吸低压流体的流体混合装置, 由于具有内部无运动部件、密封性好及可靠性高等优势,在石油开采领域得到了较广泛的应用[1~3]。 射流泵这种无杆泵开采方式,可有效降低维修成本,但在实际应用中射流产生的负压较低,不能很好地抽吸流体,因此,泵效低等不足制约着射流泵的应用与发展[4]。

国内外一些学者已对射流泵做了大量研究,结果表明射流泵的自身结构及其配合、工艺参数等均会影响射流泵的效率和性能[5],其中较关键的结构参数有喉嘴距、面积比等[6,7]。 如Pianthong K等采用CFD方法研究了喉嘴距、 喉管长度及有效面积等因素对泵性能的影响[8];胡湘韩和阚瑞清采用试验方法确定射流泵最佳喉嘴距为0~2倍喷嘴直径[9];郑许浩翔研究得出面积比较优范围为5.6~6.1, 并且发现随着射流泵面积比的增加,射流泵的效率呈现先增大后减小的趋势[10]。 尽管已有大量的射流泵理论和数值模拟研究,但从相关文献可看出,其中涉及对设计工况下以效率为判据的最优喉嘴距和面积比的分析文献较少。

笔者针对国内某钻采单位设定的应用工况进行液体射流泵结构设计,并基于ANSYS Fluent对内部流动和性能进行数值模拟,通过在一定流量比范围内对不同喉嘴距、面积比的深入研究进行射流泵效率影响因素的探究,为石油开采领域射流泵的设计应用提供分析参考。

1 分析计算模型

石油钻井应用射流泵设计工况为:注入口连接可控的25 MPa高压注水管道,射流泵控制注入压力为10~12 MPa、流量20~25 m3/d,吸入口连接单井油管道,压力为-0.1~0.2 MPa,流量20~30 m3/d;出口同样连接单井油管道,压力控制在0.9 ~1.5 MPa。

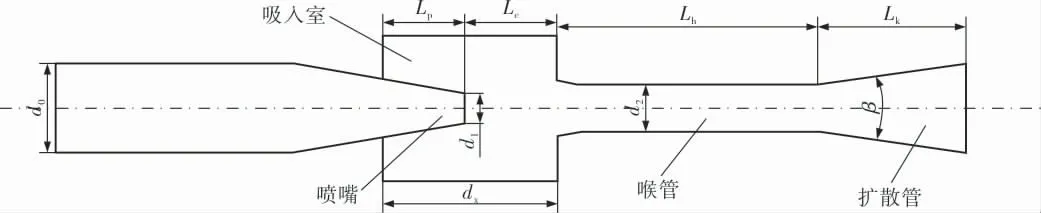

射流泵结构设计如图1所示, 按射流泵理论计算公式可初步确定结构尺寸(图2)。 高压流体作为工作流体进入喷嘴并以很高的速度进入吸入室,从而在喷嘴出口处产生低压区,在此区对引射流体产生抽吸作用,在混合室内与周围的引射流体混合并进行能量交换,形成一股压力居中的混合流体,随后,混合流体在扩散室内动能不断转化为静压能和热能,压力逐渐升高,速度减慢并逐渐均衡,在提高引射流体的压力过程中不直接消耗机械能。

图2 射流泵结构尺寸示意图

主要尺寸参数如下:

喷嘴入口直径d020 mm

喷嘴出口直径d11.5 mm

喷嘴长度Lp55.5 mm

喉嘴距Lc4 mm

吸入管径dx30 mm

喉管直径d23.6 mm

喉管长度Lh31 mm

扩散角β 4.1°

扩散管长度Lk220 mm

上述射流泵结构以螺纹卡套连接为主,各密封部位设置O形橡胶密封圈。 泵体主要由导入组件、混合室和导出组件组成。 其中导入组件包括入口管、入口卡套和喷嘴,入口管通过入口卡套与混合室连接,入口卡套与混合室之间为螺纹连接;导出组件包括喉管、扩散管和出口卡套,出口卡套与混合室之间为螺纹连接,输入、输出端部可设置法兰等连接结构。

导入通道的中心线与导出通道的中心线共线, 且两者的中心线均与吸入口的中心线垂直,整体保证同轴度。 通过这种设置,从导入组件调整喷出的动力液速度方向可以不经改变就进入导出通道中,减少了能量损失。 混合室还设置有压力检测口, 压力传感器通过压力检测口安装,可以检测混合室内的液体压力。

该射流泵的材料选用35CrMo,经有限元分析和强度校核,各部件结构均可满足要求。 图3为新型射流泵的三维剖面图。

图3 新型射流泵的三维剖面图

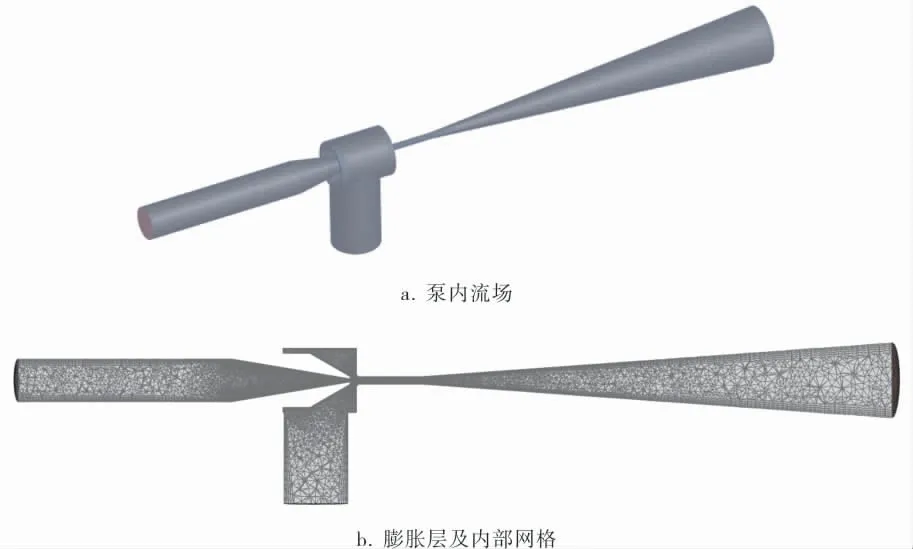

射流泵内部流体运动属于有限空间射流流动,流体域结构复杂,为了求得射流泵在设定工况下准确合理的流场分布,对流体域进行网格划分。 抽取射流泵流场区域, 使用Workbench Meshing进行网格划分, 由于内部尺寸变化复杂,因此利用几何适应性好的四面体网格进行数值模拟,同时对边界层和流体速度变化剧烈部位进行网格加密。 调整模型最大、最小网格尺寸,确保模型收敛网格质量的情况下进行网格无关性验证,考虑到计算精度和成本,选择56万个的网格进行后续计算。 射流泵流场和网格划分图4所示。

图4 射流泵流场和网格划分

将网格导入ANSYS Fluent进行数值模拟,开启双精度模式求解,动力液和吸入液介质均选用清水,对于射流泵内流场模拟,采用对圆柱射流精度更高的Realizable k-ε湍流模型, 近壁面流体流动模拟选择标准壁面函数法,压力、速度耦合选用适用于稳态的改进SIMPLEC算法[11],离散方法选用精度更高的二阶迎风格式。 依据文中所研究的工况, 确定动力液工作入口为质量流量入口,随流量比的变化,吸入液质量流量固定为25 m3/d, 混合液出口边界条件选用压力出口,设置数值为1.2 MPa。根据文献中的实验测量值对该文献中的几何模型进行数值模拟,验证模型的正确性。

2 Fluent优化求解及分析

2.1 喉嘴距对射流泵效率的影响

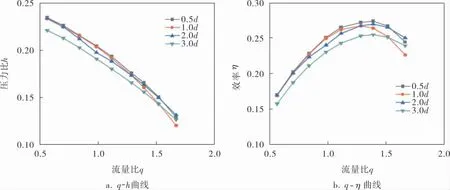

喷嘴可以将工作流体的压力能转变为动能,在整个射流泵中起到了至关重要的作用。 喉嘴距Lc可表示喷嘴安装的相对位置, 常以喷嘴出口直径d的倍数来表示。 这里喷嘴出口直径d为固定值,通过改变Lc的值,来分析不同Lc值下的射流泵流场分布。 为尽可能探究喉嘴距与射流泵效率的关系, 取0.5d、1.0d、2.0d、3.0d喉嘴距下流量比为0.5~1.6的工况进行模拟分析。 模拟计算后进行数据后处理,得到流量比一定范围内射流泵的性能曲线(图5)。 由于当喉嘴距为0时,射流泵的性能较差,故不对该情况进行讨论。

图5 不同喉嘴距下射流泵性能曲线

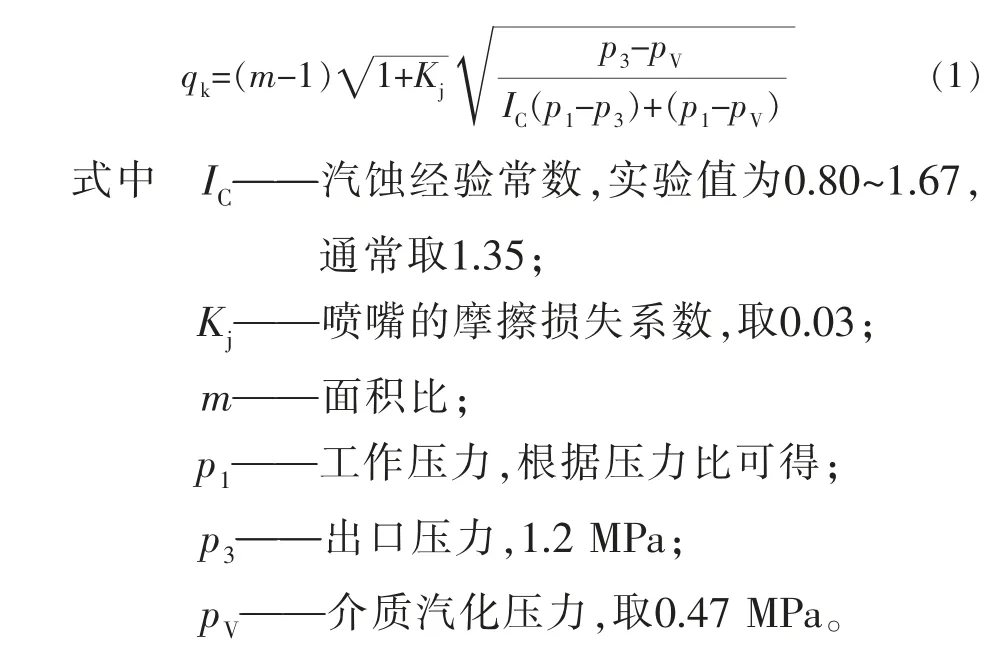

汽蚀性能是射流泵的重要研究课题之一,临界汽蚀流量比qk是衡量该性能的重要标准,qk可直接判断汽蚀发生与否[1]。 汽蚀过程中泵内产生很大的冲击和振动,泵内壁受到腐蚀,且压力过低引起的气泡移动和凝结过程消耗流体能量均会导致泵的效率急剧下降[12]。 因此进行射流泵分析时其流量比必须小于临界汽蚀流量比qk, 其计算公式如下:

射流泵的q-h曲线近似为线性函数[13],图5a符合射流泵的基本性能方程,由图5b可知,随着流量比的增大,射流泵效率曲线先增大后减小。 喉嘴距为0.5d时,射流泵效率在各流量比下都较高,但由式(1)可知,该结构下容易发生汽蚀,因此综合来看喉嘴距为1.0d~2.0d时射流泵性能最佳,且效率最高能达到27.23%,其中,流量比为0.5~1.3,喉嘴距为1.0d时性能相对较好,当流量比更大时,喉嘴距为2.0d时性能较好。

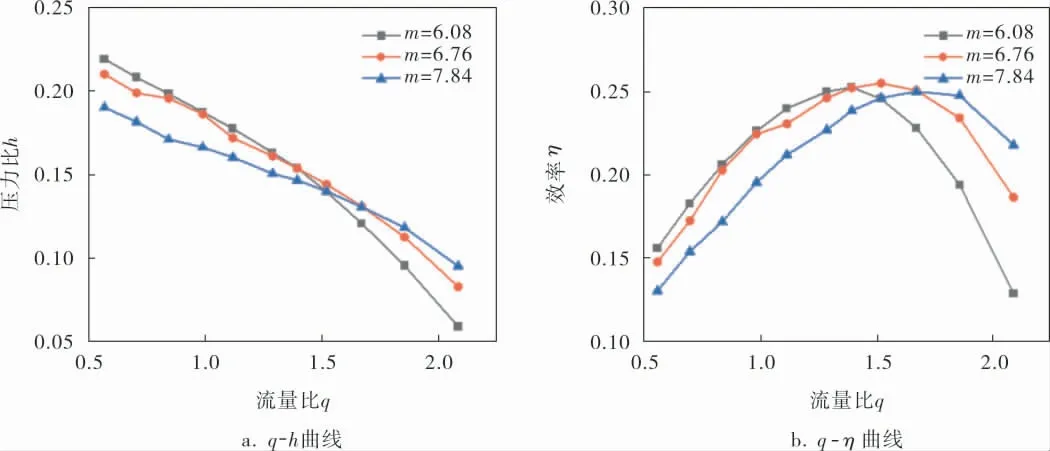

为进一步说明射流泵内部流场的压力和速度分布规律,提取喉嘴距为2.0d时射流泵中心轴线上100个点的静压和速度数据,整理为曲线并调整坐标轴使之置于图像正中, 具体如图6所示。

图6 固定喉嘴距下射流泵轴线静压和速度分布

x=0.0 mm处为射流泵流场工作入口中心,x=155.5 mm处为喷嘴出口中心。 图6a中曲线到达最低点时,基本处于喷嘴出口附近,此时工作流体经过了喷嘴收缩结构到达吸入室,射流泵获得最低压力。 随着被吸入流体进入吸入室,并与工作流体一同流入喉管时, 射流泵压力开始升高,后混合流体在扩散管中压力逐渐达到稳定。 虽然各模型的流量比不同,但中心轴线上的压力变化趋势相似。 当流量比越小时,整个流场内压力变化幅度越大,即压力比越小,反映到效率上则效率越低;而图6b中流量比越小,流体速度增幅越大,则阻力损失相对较大。

因此可知, 当喉嘴距为1~2倍喷嘴出口直径时射流泵性能较好,且可根据图5b中的效率曲线选择合理的流量比。

2.2 面积比对射流泵效率的影响

面积比是射流泵中喉管入口截面积与喷嘴出口截面积之比,在研究面积比变化对射流泵性能的影响时,如果同时改变喉管入口直径和喷嘴出口直径会导致进入射流泵的工作流体的流量发生变化,所以文中保持喷嘴出口直径不变只改变喉管入口直径来研究面积比变化对射流泵性能的影响。

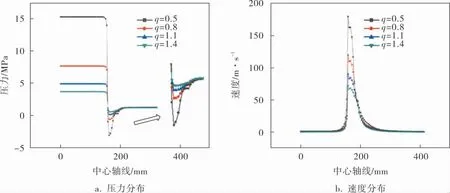

以原尺寸喉嘴距不变, 喉管直径依次取3.7、3.9、4.2 mm,即对应的面积比m分别为6.08、6.76、7.84时,流量比为0.5~2.0的工况进行模拟分析,提取各个进出口的流量和压力数据,得到射流泵的性能曲线,其结果如图7所示。

图7 不同面积比下射流泵性能曲线

由图7a可知,面积比一定时,流量比与压力比近似成反比,而随着面积比的增大,射流泵的特性曲线逐渐变缓;图7b中当射流泵尺寸模型确定时,随着流量比的增大,效率会有先升高后下降的趋势,而随着面积比的增大,整条曲线的极大值点向右推移,即达到最高效率所需的流量比越大。 综合汽蚀情况来看,选择面积比m=6.76的模型进行后续分析,该结构下泵效率最高能达到25.44%。

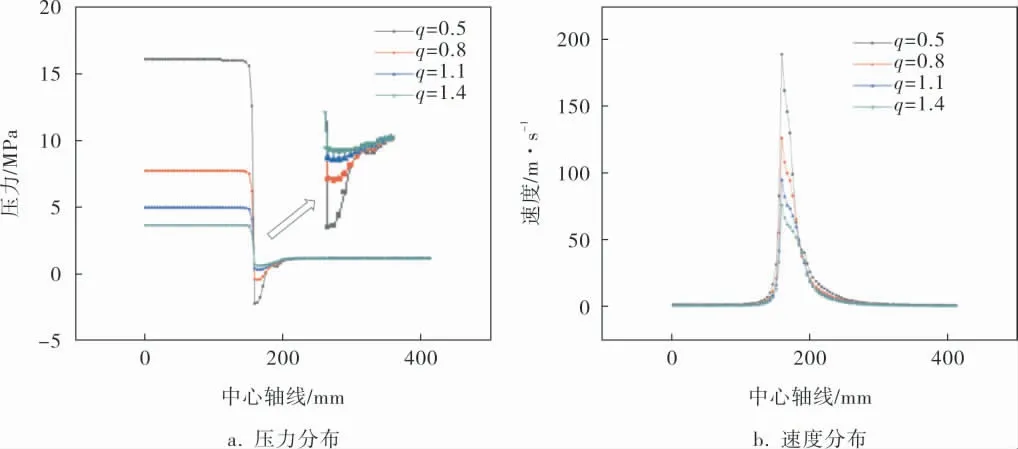

为进一步说明射流泵内部流场的压力和速度分布规律,提取面积比为6.76时射流泵中心轴线上的静压和速度数据, 整理为曲线并调整坐标轴使之位于图像正中,具体如图8所示。

图8 固定面积比下射流泵轴线静压、速度分布

同样地, 图8中x=0.0 mm处为射流泵流场高压入口中心,x=155.5 mm处为喷嘴出口中心。 虽然各模型的流量比不同,但中心轴线上的压力变化趋势相似。 流量比越小,整个流场内压力变化幅度越大,即压力比越小,反映到效率上就是效率越低;而图8b中流量比越小,流体速度增幅越大,则阻力损失相对较大。

因此, 在分析面积比参数时,m=6.76时射流泵性能较好,且可根据图7b中的效率曲线选择合理的流量比。

3 基于VB.NET的射流泵设计软件

笔者集成射流泵理论计算方法和国内外专家总结出的经验公式,开发出集性能校核、结构尺寸输出的射流泵设计软件,大幅缩短了设计周期,保证射流泵有较高的效率。 软件部分界面如图9所示。

图9 软件部分界面

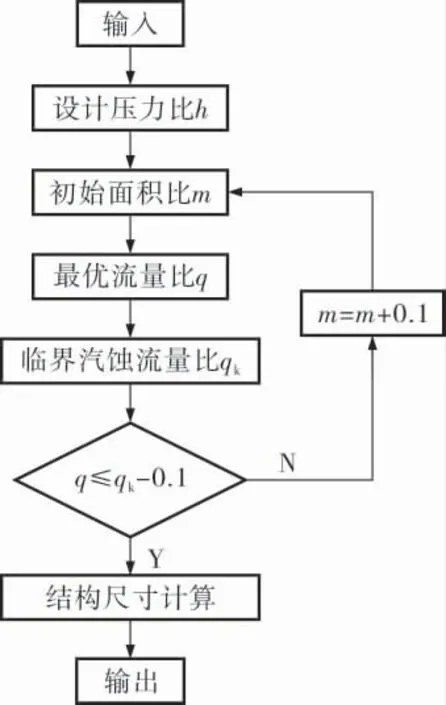

软件开发流程如图10所示。用户在VB.NET界面上输入初始工况参数,根据射流泵计算理论得到主要性能参数,后台进行汽蚀性能校核,校核是否满足q≤qk-0.1(本设计采用0.1为安全余量)。如果满足则进行结构尺寸计算, 否则返回前步,并增大面积比,直到不会发生汽蚀为止。

图10 软件开发流程

4 结论

4.1 以射流泵效率为判据,喉嘴距为1.0d~2.0d的射流泵在一定流量比范围内效率较高,且射流泵不会产生汽蚀现象,性能更优。

4.2 射流泵的效率与面积比有很大关系。在喷嘴出口直径不变的情况下, 改变喉管入口直径,当面积比m=6.76时射流泵性能最佳。

4.3 基于VB.NET开发的射流泵设计软件, 输入工况参数即可校核性能、 输出关键尺寸参数,可缩短设计周期,提高设计效率。