机器人技术在发动机制造自动化率提升中的运用

薛飞

上汽大众汽车有限公司 上海 201805

随着近年来我国人口红利逐渐消退,用工成本逐年上升,利用机器人提高自动化率是实现产业升级转型的重要途径。

问题背景

上汽大众汽车有限公司发动机厂机加二车间,于2013年由大众集团规划,全套引进德国的高柔性自动化生产线,代表整个大众集团自动化程度最高的发动机制造生产线。从降本增效、绿色发展的角度出发。2020年通过运用机器人对手动岗位进行改造,实现自动化率再提升。首先是制定工艺,排查现有各生产线手动岗位改造的可行性与经济性(见图1),发现缸盖放置罩壳螺栓和缸体线放置模拟缸盖螺栓项目的经济性和可行性都较高,且两个项目具有类似性,可相互借鉴,部分硬件可以通用,两个项目同时进行可降低实施难度。缸体去毛刺工位由于存在质量隐患,故也被优先排上自动化改造计划。

图1 改造工位分布

机器人型号选用

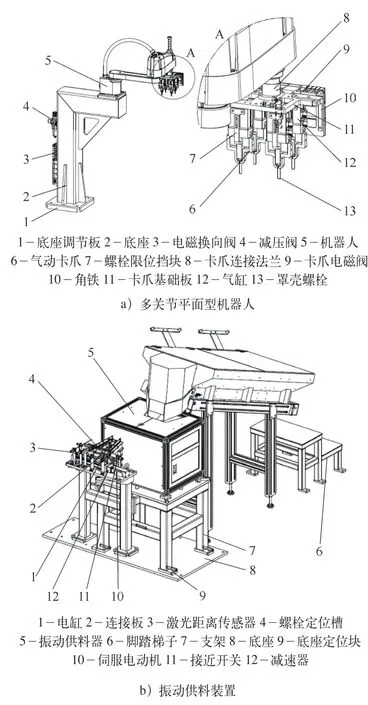

1.罩壳螺栓放置

如图2所示,该工序由两名操作工放置22枚螺栓,并将罩盖与缸盖合箱,是生产的瓶颈工序。手工安装还存在螺栓掉落缸盖内,导致后序机床撞刀的风险。由于该工位对机器人关节自由度要求不高,但对机器人速度要求较快,故使用多关节平面型机器人及振动供料装置(见图3)。依据罩壳连接螺栓分布位置设计专用气动抓手,采用错位投放的方式并设计整个工位布局(见图4)。

图2 人工放置罩壳螺栓

图3 多关节平面型机器人及振动供料装置

图4 罩壳螺栓放置工位自动化改造布局

2.缸体模拟缸盖螺栓放置

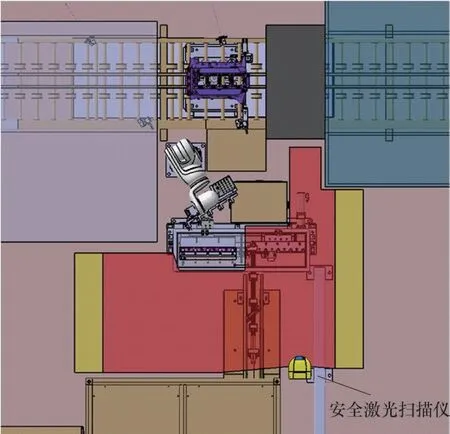

该工序有一名操作工,放置10枚螺栓(见图5),根据该工位节拍需求和需要与人机协作完成的特点,从安全性角度出发,选用协作机器人(见图6)。

图5 手工放置模拟缸盖螺栓

图6 自动放置模拟缸盖螺栓

3.缸体去除毛刺

经过清洁度测试,每个成品缸体加工面的边缘约残留4.47mg毛刺和油漆的附着物(见图7),需在中检工序由操作工使用锉刀、钢丝毛刷等工具对残留毛刺部位手动去除。由于该操作工还要检验毛坯裂纹、缩孔等缺陷,所以常常顾此失彼。根据该工序负载小、机械手关节自由度要求灵活、移动速度快的特点,采用工业六轴机器人夹持电动钢丝刷,对易产生毛刺部位打磨(见图8)。

图7 缸体加工面的边缘残留毛刺和油漆附着物

图8 规划打磨轨迹及自动去毛刺工位布局

外围设备设计与机器人程序编程

1)依据所需的工艺、节拍、环境要求,完成对机器人、供料装置的选型。由于本案例两处都是螺栓上料,供料零件体积小、定向简单,故选用料斗式振动供料机构,完成取料、分离、供送三个步骤。设计气动抓手,保障执行动作的准确、高效、可靠。

2)利用三维建模软件,完成支架、底座设计、定位举升机构设计。绘制顺序流程图,并标明传感器信号与执行元件的状态。

3)配置机器人坐标系、输入输出接口,建立机器人软件端口与通信设备关系。示教调整机器人运动轨迹及辅助动作,验证工艺效果。

PLC组态联网调试

1)控制层采用西门子S7-300PLC、HMI精智面板—TP700 comfort触摸屏、工业机器人、协作机器人,通过TIA PORTAL工程设计软件实现组态、编制PLC程序、HMI人机界面设计及并联网调试。

2)设备层通过Profinet现场总线,将各个电磁阀、传感器、电机与PLC相连。通过传感器发送到PLC的输入信号,经过PLC逻辑运算再发送到执行设备。

3)人机界面显示有操作控制按钮、状态显示信号灯和各个I/O接口的信号状态,方便监控和操作。

4)机器人外部信号配置,实现联网远程自动控制。

安全防护措施

根据放置模拟缸盖螺栓工位工作空间内同时可能有操作人员协同工作的特点,设置安全方案。安装一个SICK区扫(见图9):正常工作状态,运行速度0.85m/s;进入黄色区域,减速至0.2125m/s;进入红色区域,设备立即停止。设置碰撞检测灵敏度:30%(45N)。

图9 协作机器人工位SICK区扫

结语

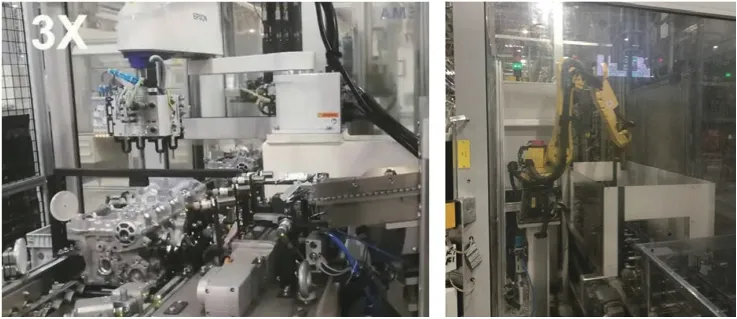

重新规划了部分工序,制定自动化改造方案。采用工业机器人、协作机器人、自动供料装置,自主设计相关工装、抓手(国家专利受理号202120554932.6),编制机器人运动轨迹程序、配置外部信号、编写PLC运行逻辑程序并组态及以太网与HMI互联,实现了两个螺栓放置工位的自动化改造以及增设一个缸体自动去除毛刺工位。利用工业机器人和协作机器人高柔性、高效率的特点,减少三名操作工(见图10)。不仅降低了企业的人力成本,改善了劳动条件,而且年总计降低成本300万元。

图10 改造后现场实物