发动机机体加强板轻量化设计

赵文彬,齐伟,胡琦山,云峰,王有治

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司 发动机研究院,山东 潍坊 261061

0 引言

SolidThingking是一款专为设计工程师打造的计算机辅助软件,适用于产品概念结构的构建以及方案的可视化处理。Inspire是其中的子模块,应用Altair OptiStruct求解器,利用工程上的“拓扑优化”技术,最终获得材料最省的最佳受力结构,便于进行概念阶段的轻量化设计。Inspire界面简单,且无需进行网格前处理工作,易学易用,非常适合设计工程师进行快速的方案验证,缩短设计仿真周期[1-3]。本文中采用Inspire软件,在满足可靠性的前提下对发动机机体加强板进行结构优化,多轮迭代后得到最优方案。

1 机体加强板

机体内部承受燃烧载荷及运动件的冲击载荷,外部则承担着大部分配附件的联接,作为发动机骨架,需保证足够的刚度及强度,以确保发动机整个生命周期内的可靠性。为加强机体刚度,除强化机体本身结构外,可采用机体加强板对机体裙部刚度进行强化。机体加强板安装固定在龙门式机体的下平面,连接机体左右裙部,增加机体裙部刚性,降低机体振动噪声,如图1所示。为保证刚度强化效果,多数机体加强板结构设计复杂、板壁很厚,虽然有利于提升整体刚度,但是过度强化会大幅增加整机质量,经济性差。轻量化是实现整车节能减排的重要途径,研究表明,整车质量每降低10%,整车油耗可降低6%~8%[4-6],现代柴油机不仅要保证可靠性,也要重视轻量化。为有效实现轻量化的目标,需对发动机机体加强板进行轻量化设计。

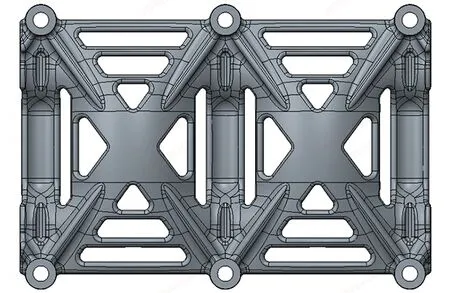

图1 机体加强板安装示意

2 模态分析与加强板选型

以某四缸直列发动机为例,为减少机体振动带来的可靠性降低及噪声问题,需要增强机体刚度,同时要求进行轻量化设计。设计过程中,根据机体加强板的缸数、位置设计选型方案,综合评估刚度及质量,获得最佳的加强板设计方案。

2.1 机体加强板三维模型及选型方案

四缸机机体概念设计三维模型及加强板简化模型如图2所示。概念设计阶段需要确认机体加强板的初步设计方案,为快速验证,采用如图2 b)所示的简化模型用于初始选型。

a)机体 b)加强板简化模型

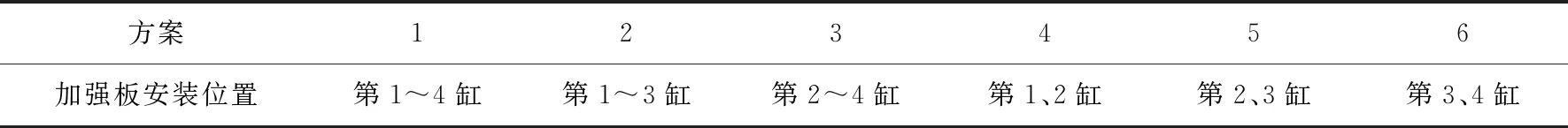

以加强板所覆盖的缸数为单一要素设计加强板方案,6种机体加强板方案如表1所示。对机体与不同位置的加强板进行模态分析,通过数据对比选择最优方案。

表1 机体加强板方案

2.2 仿真参数设置及结果

机体与机体加强板材料均为灰铁,弹性模量为117 GPa、泊松比为0.26、密度为7200 kg/m3。

方案1(整体四缸)仿真模型如图3所示。机体加强板采用四缸简化模型,利用Inspire软件中的螺栓连接功能,将机体加强板与机体装配。Inspire中的计算参数设置如下:仿真模型单元尺寸为6 mm;模态分析数量为6,即不施加外界载荷的情况,计算前6阶自由模态频率;接触设置为滑动接触。

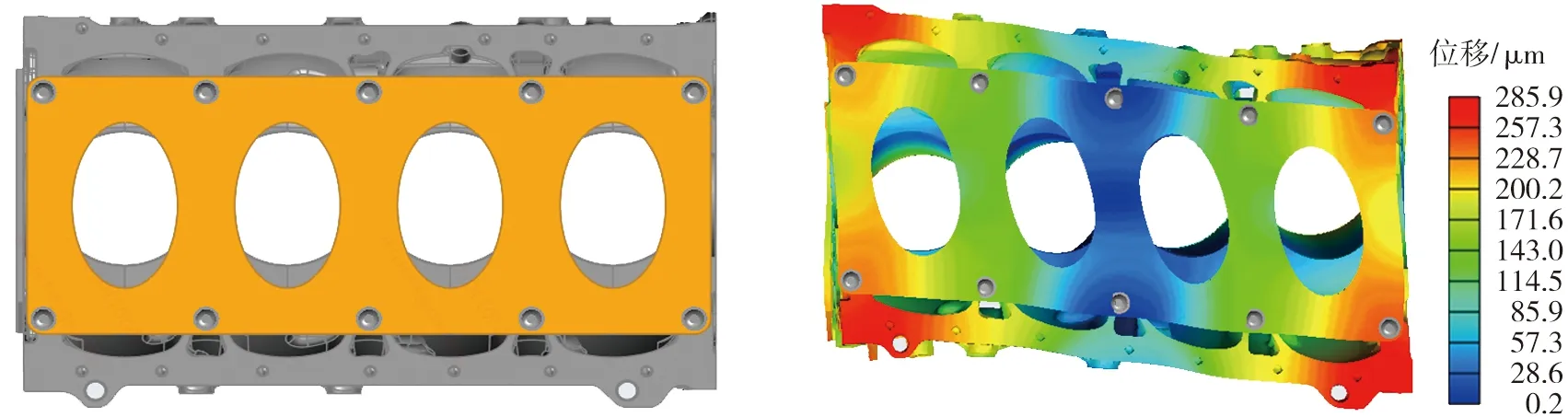

图3 方案1(整体四缸)仿真模型 图4 方案1第一阶模态变形云图

方案1的第一阶模态变形云图如图4所示。

由图4可知,方案1第一阶变形呈现沿曲轴方向的一阶弯曲形态,第一阶模态频率为859 Hz。

2.3 加强板选型结果

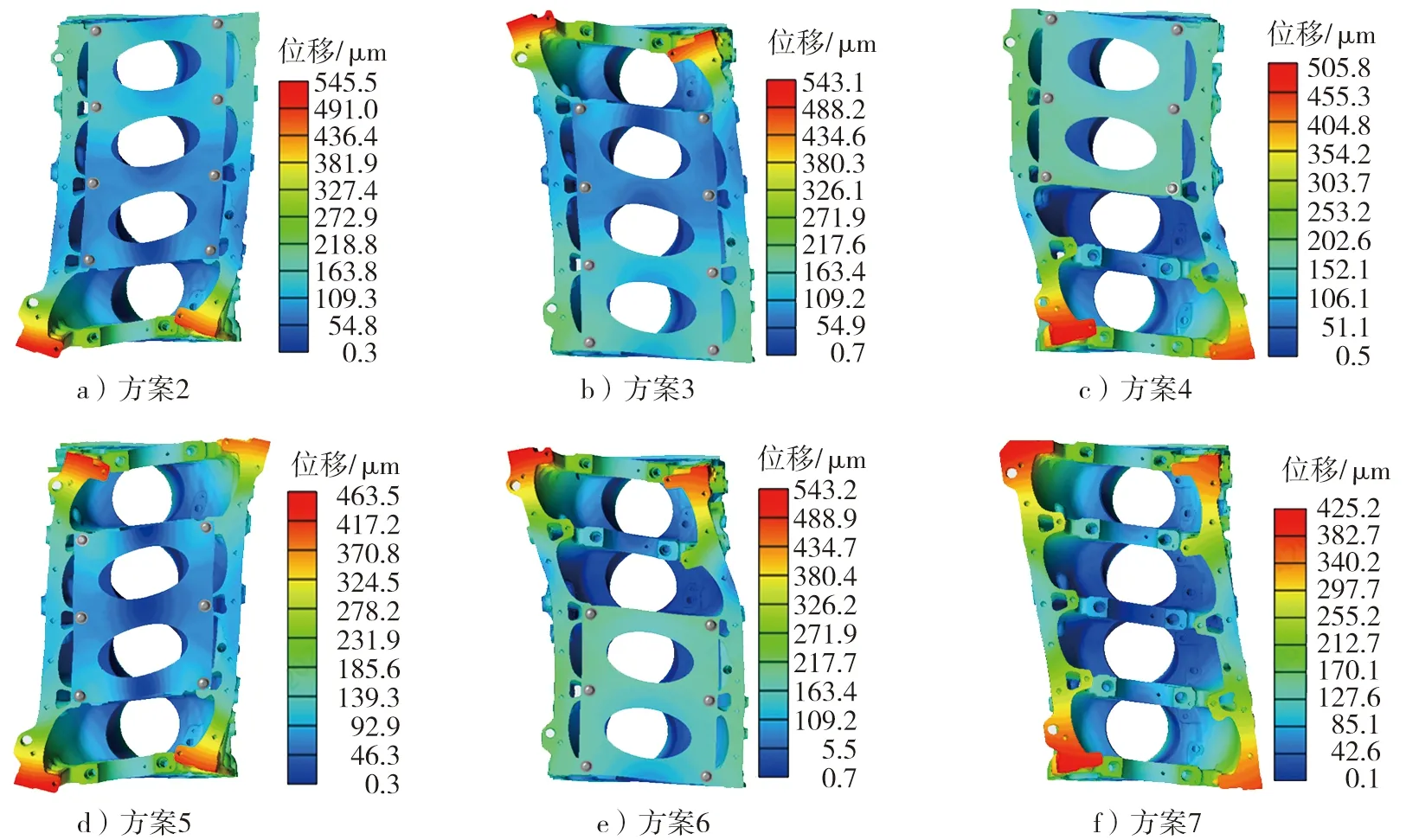

采用同样的仿真设置,对其他5种加强板方案及原方案(即单独机体,定义为方案7)进行模态分析,各方案的仿真模型如图5所示。不同方案的加强板在方案1的基础上减少缸数,且安装位置也有所不同,对不同方案进行模态分析以评估不同缸数、不同位置下的最优方案。

a)方案2 b)方案3 c)方案4 d)方案5 e)方案6 f)方案7

各加强板方案和单独机体的第一阶模态变形云图如图6所示。由图6可知,各方案的第一阶变形都是沿曲轴方向的一阶弯曲变形,但是由于加强板覆盖缸数以及位置不同,变形形态、一阶模态频率、位移均不同。

图6 方案2~7的第一阶模态云图

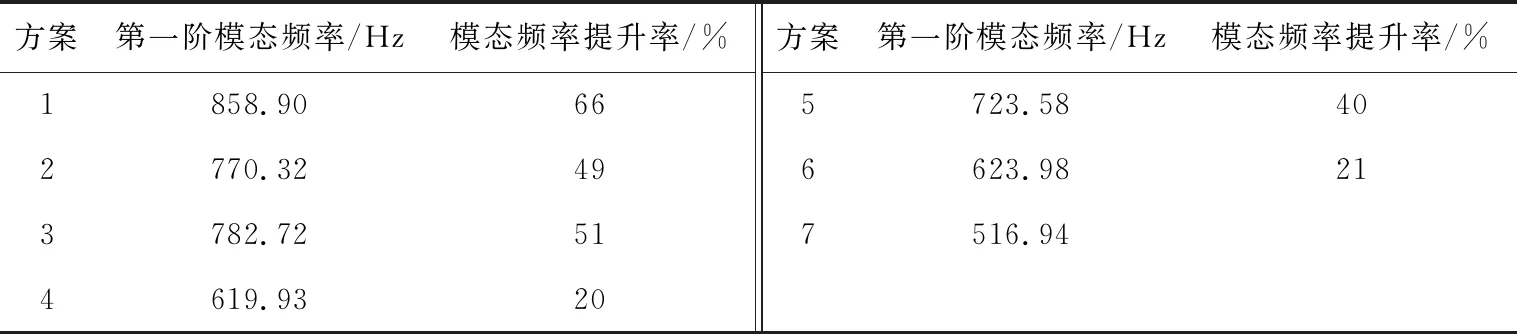

计算各方案一阶模态频率并与方案7进行对比,得出各方案在模态频率上的提升率,如表2所示。

表2 机体加强板方案的一阶模态频率及提升率

由表2中可知,采用方案1,即四缸整体加强板的模态频率强化效果最好,第一阶模态频率提升66%;方案2、3均采用3个缸的加强板,由于机体本身前后端结构刚度略有差异,模态频率提升效果不同,分别为49%、51%;2个缸的机体加强板方案中,方案4、6的模态频率提升效果最差,仅为20%,方案5的模态频率提升率为40%,远高于方案4、6。

方案1、2、3、5的模态频率均大于700 Hz,相对方案7,模态频率提升率均超过40%,其中方案5是唯一的2缸加强板方案,质量最小,综合考虑模态频率与质量,确定方案5为最终选型方案。

3 拓扑优化

拓扑优化是一种根据约束、载荷及优化目标寻求结构、材料最佳分配的优化设计方法。该方法突破了传统设计依赖于经验的局限性,在概念设计阶段通过拓扑优化技术自动寻找最佳的结构布局,并可转化为三维模型。拓扑优化得到的零部件的产品结构更轻便,可大幅降低原材料成本;零件刚度更大,避开共振,提高可靠性,延长寿命;传力路径更加清晰,结构设计更有针对性;更加符合人机工程学,美学意义更加凸显[7-11]。

3.1 传统三维模型

在对现有发动机零部件进行改进或全新设计时,产品设计工程师易受现有产品结构的束缚,难以进行创新。根据机体加强板选型方案,按照传统设计经验,第2、3缸加强板设计(记为方案8)如图7所示。传统设计的机体加强板模型,采用了大量的加强筋以及弯曲造型,结构复杂、质量较大且降低铸造模具使用寿命。

图7 按照传统经验设计的加强板

3.2 基于Inspire的拓扑优化

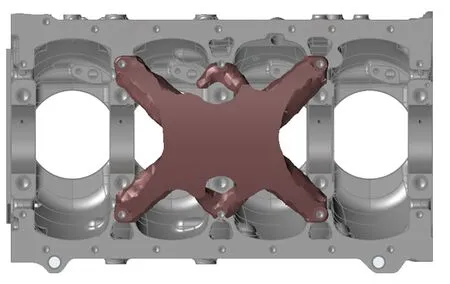

为获取最佳设计方案,平衡可靠性与轻量化,采用Inspire软件对加强板拓扑优化,提高设计效率和一次设计成功率。拓扑优化的机体加强板简化模型、Inspire中建立的仿真模型如图8所示。

a)简化加强板模型 b)仿真模型

因为装配工况下需对连杆包络进行避让,因此简化模型设计为弯曲结构。Inspire仿真模型中,以机体加强板为设计空间,优化目标为质量最小化;为保证刚度提升效果,以模态频率提升50%作为拓扑优化目标值,即模态频率目标设置为770 Hz;厚度约束设置为10 mm。

方案5的拓扑优化结果如图9所示,其主要传递路径为螺栓连线,且保留了中间部位的材料,与之前经验设计的加强板结构不同。根据拓扑优化后的结果,可获得更加精准的设计方案,避免经验设计带来的误区。

图9 方案5拓扑优化结果

4 三维重建与模态分析

4.1 三维重建

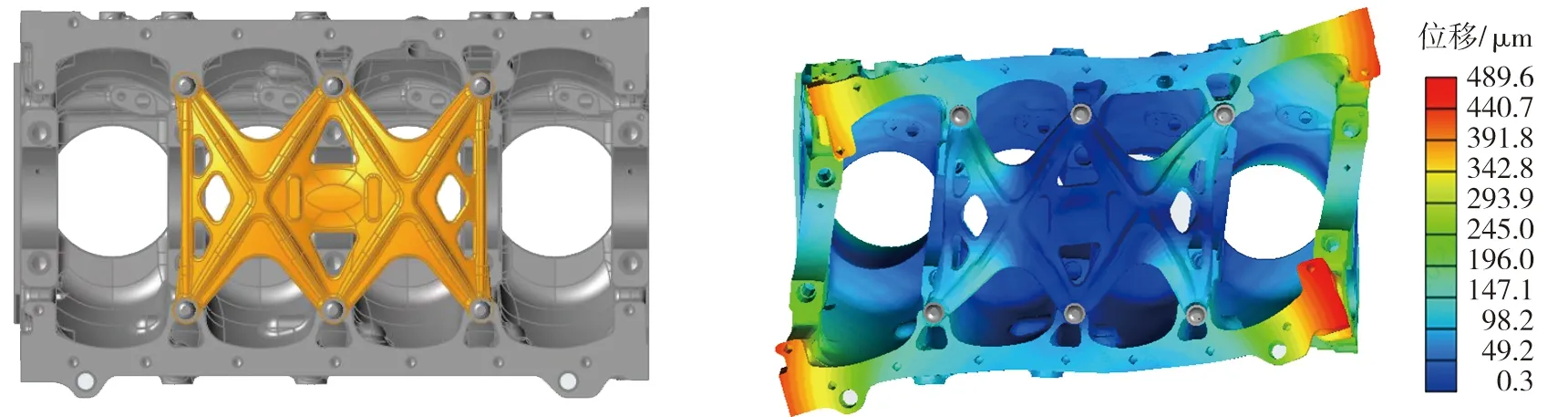

对方案5的拓扑模型进行三维重建,其2种不同三维结构状态如图10所示。图10a)为初始模型,主要加强螺栓之间连线结构以及中部结构。图10b)为在图10a)的基础上,考虑结构工艺性、加工定位以及流转运输的要求,进行结构升级后的三维模型。

a)初始模型 b)结构升级后

为确保后续批量化生产,确定图10b)所示方案为最终方案,记为方案9。

4.2 模态分析

采用Inspire软件和同样的仿真设置,对采用传统经验设计的方案8及拓扑优化、结构升级后的方案9进行模态分析,结果如图11、12所示。

a)仿真模型 b)第一阶模态变形云图

a)仿真模型 b)第一阶模态变形云图

方案8、9的第一模态频率、质量对比如表3所示。由表3可知:1)2种设计思路的加强板与机体配合后,其模态频率相对于单独机体都有大幅提高,达到单独机体的1.5倍,机体刚度也大幅提高;2)方案8、9的一阶模态频率仅相差1%,表明无目的性的复杂结构对于刚度提升影响较小,而保证关键结构路径才能有效提升结构刚度;3)相对于方案8,方案9质量减轻约35%,轻量化效果明显。

表3 方案8、9第一阶模态、质量对比

5 结论

采用SolidThinking Inspire软件,在满足功能的前提下对机体加强板进行轻量化设计,通过多轮迭代获得最优设计方案。1)为加强整机刚度,按照传统经验设计的机体加强板通常结构复杂、工艺繁琐,且很难均衡刚度与质量的关系。2)采用Inspire软件,对不同机体加强板方案进行选型,对比分析不同缸数、不同位置的机体加强板的第一阶模态频率,综合评估质量与刚度,确认采用第2、3缸机体加强板。3)根据拓扑优化后的结构进行三维重建,同时考虑工艺性与量产要求,确定了机体加强板的最终方案,其模态频率达到单独机体的1.5倍,与传统模型的模态频率相当,且质量比传统设计模型轻35%,刚度与可靠性达到最优效果。