基于缩比模型的骨架型钻铤结构力学分析

药晓江,卢华涛,尚捷,王清华,李辉,丁元皓,邓月,贾建波

中海油田服务股份有限公司油田技术研究院,河北 廊坊 065201

随钻测量仪器的钻铤具有承载电子器件、传感器或执行机构等功能,机械结构比较复杂。在井下作业的过程中,钻铤承受拉伸、压缩、弯曲、扭转等作用力,是随钻测量仪器的关键受力部件,其力学性能的优劣关系到随钻测量仪器测量功能的可靠性和井下作业的安全性。因此,开展随钻测量仪器钻铤的力学分析方法研究十分必要[1-4]。

力学试验是验证随钻测量仪器钻铤力学性能的重要手段之一[5-8]。对于复杂的大型钻铤结构,如果直接研制全尺寸模型进行力学试验及分析,不仅成本大、周期长,而且对试验设备与试验条件的要求较高。为降低技术风险与成本,缩短仪器研发周期,通常基于缩比方法,研制缩比模型进行力学试验。缩比模型试验目前通常广泛用于大型飞艇、运载火箭、水面舰船各种力学特性分析上。缩比模型试验具有成本低,尺寸小,试验数据测量快速、简单等特点,可有效降低力学试验的技术风险。通过缩比模型试验,可获取全尺寸模型力学性能数据,以预测、验证全尺寸模型的力学性能,同时还可用来修正全尺寸模型的数值模型,进而验证全尺寸模型的可行性。为了验证缩比模型试验的等价性与可靠性,通常会借助有限元方法对试验工况进行有限元分析[9-15]。下面,笔者针对某型骨架型钻铤机械结构,建立了缩比模型,对缩比模型进行了拉伸、压缩、弯曲、扭转4种工况的有限元模拟,并进行了4种工况的单载荷力学试验验证缩比模型试验的可行性,旨在为类似结构的工程设计及试验提供科学依据和参考。

1 骨架型钻铤结构

骨架型钻铤结构,即将电路骨架与钻铤做成一体结构。骨架型钻铤结构一般分为上侧段、中间段、下侧段3个部分,通常在中间段开盖板槽,将需要经常装拆电子器件安装在盖板槽中;在上侧段与下侧段上开电路板槽,将电子器件、传感器均安装在电路板槽中。图1为675型骨架型钻铤结构,全尺寸模型外径为0.18m,长3.5m。

图1 675型骨架型钻铤结构Fig. 1 Structure of 675 skeleton drill collar

2 缩比模型

全尺寸模型考察的应力应变情况为受拉力、压力、弯矩、扭矩作用下的应力及应变情况。假设缩比模型与全尺寸模型直径比为1∶n,基于相似理论,即在应力和应变相同的情况下,通过力学公式,得出全尺寸模型与缩比模型受拉力、压力、弯矩、扭矩的比例。

1)拉压工况。拉应力(压应力)计算公式为:

(1)

拉应力(压应力)与截面积A成反比,即与外径D的平方成反比,与拉力(压力)F成正比。为保证应力和应变相同,则全尺寸模型与缩比模型的拉力(压力)的比例为n2∶1。

2)弯曲工况。弯曲应力计算公式为:

(2)

式中:σ2为弯曲应力, MPa;M为弯矩,kN·m;Wz为抗弯截面系数,m3。

弯曲应力σ2与抗弯截面系数Wz成反比,与外径D的三次方成反比。为保证弯曲应力和弯曲角度相同,则全尺寸模型与缩比模型的弯矩比例为n3∶1。

3)扭转工况。扭转应力计算公式为:

(3)

式中:τ为扭转应力, MPa;T为扭矩,kN·m;Wt为抗扭截面系数, m3。

扭转应力与抗扭截面系数Wt成反比,与外径D的三次方成反比。为保证应力和应变相同,则全尺寸模型与缩比模型的扭矩比例为n3∶1。

2.1 研究对象

由于上侧段与下侧段形状结构相似,均仅取中间段和下侧段作为试验研究的对象,这2段包含了试件所有的结构要素。由于下侧段包含结构要素比中间段更全面、更典型,同时承受上侧段与中间段所有载荷,故以下侧段为例进行试验研究。

由于全尺寸模型长度与外径过大,不能满足试验机的工作要求,全尺寸模型不能直接用来做力学试验。因此,采用了缩比方法,将全尺寸模型等比缩小二分之一,在缩比模型上施加等比例的力与扭矩,进行力学试验。缩比模型外形如图2(a)所示,缩比模型实物如图2(b)所示。

图2 缩比模型外形与实物Fig. 2 Appearance and physical object of scaled model

2.2 缩比模型材料

缩比模型材料与全尺寸模型一致,采用15-15HS MAX材料。表1列出了缩比模型的材料属性。

表1 缩比模型材料属性

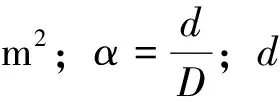

2.3 缩比模型施加载荷

由于全尺寸模型与缩比模型直径比为2∶1,对于拉压试验,由式(1)可知,全尺寸模型与缩比模型的拉力和压力的比例为4∶1;对于弯曲试验而言,由式(2)可知,全尺寸模型与缩比模型的弯矩比例为8∶1;对于扭转试验而言,由式(3)可知, 全尺寸模型与缩比模型的扭矩比例为8∶1。

全尺寸模型所采用的拉压试验载荷、弯曲试验载荷与扭转试验载荷,按上述比例进行缩放,得到缩比试验的加载载荷,如表2所示。

表2 全尺寸模型和缩比模型的载荷对比

试验过程中,由于试验条件的影响,只能使用300kN的试验机做拉压试验,因而将拉伸试验的拉力和压缩试验的压力调整为299kN,为了得到更大的应力应变,弯曲试验按照纯弯曲试验加载弯矩。表3列出了调整后的试验载荷数值。

表3 缩比试验实际加载载荷

3 缩比模型的有限元分析

3.1 有限元模型的建立

有限元模型由骨架型钻铤缩比模型和试验工装组成。采用ANSYS Workbench中的SCDM模块对有限元模型进行简化处理,删除一些对刚度、强度没有影响的结构,将处理后的有限元模型导入ANSYS Workbench,进行全四面体网格划分。

根据缩比模型应变片测量位置,采用2mm×1mm的矩形在几何上进行映射,并提取各矩形上相关方向的应变平均结果,与试验结果进行比对。针对每个工况,分为10个载荷步进行计算,每个应变片位置提取10个计算结果。

3.2 不同试验工况的有限元分析

3.2.1 拉伸与压缩试验工况

图3(a)为拉力试验网格模型,试件网格尺寸为4mm,节点个数为811305。拉力施加在右端的连接工装上,在左端螺纹面的连接工装端部施加固定约束,如图3(b)所示。压力与拉力模型相同,只是加载力的方向相反。

图3 缩比模型拉力试验网格模型及荷载与边界Fig. 3 Scaled model tensile test mesh model and external load and boundary

3.2.2 弯曲试验工况

图4(a)为缩比模型弯曲试验网格模型,试件网格尺寸为4mm,节点个数为810526。弯曲工况采用延长梁上远程加载拉力方式,两端分别施加拉力34kN,在右端工装连接孔上放开绕Z轴转动自由度,在左端工装连接孔上放开绕Z轴转动与沿X轴平动自由度,载荷与边界情况如图4(b)所示。

图4 缩比模型弯曲试验网格模型及荷载与边界Fig. 4 Scaled model bending test mesh model and external load and boundary

3.2.3 扭转试验工况

图5(a)为缩比模型扭转试验网格模型,试件网格尺寸为4mm,节点个数为673825。扭矩施加在右端螺纹锥形面的连接工装上,并使工装只有沿轴线转动的自由度,在左端螺纹面的连接工装端部施加固定约束,载荷与边界情况如图5(b)所示。

图5 缩比模型扭转试验网格模型及荷载与边界Fig. 5 Scaled model torsion test mesh model and external load and boundary

4 缩比模型的力学性能试验研究

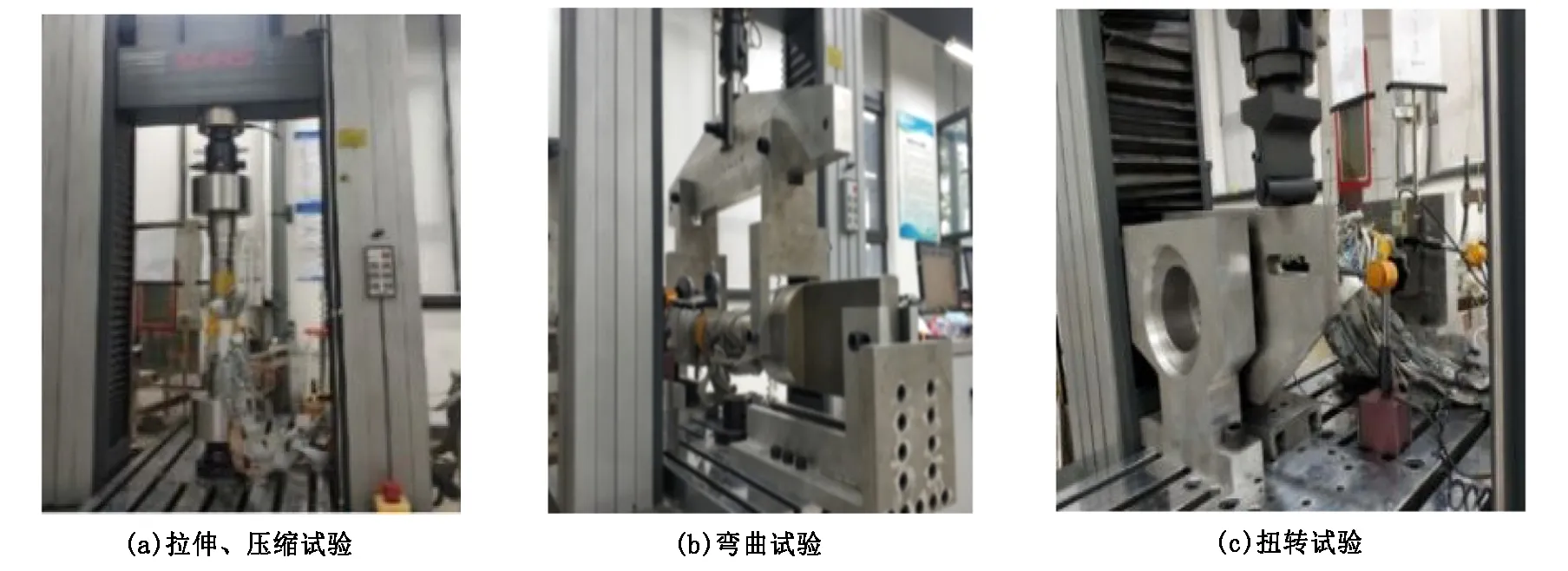

拉伸试验、压缩试验、弯曲试验与扭转试验均在300kN电子万能试验机上开展,均需要设计专用加载工装。通过试验机加载横梁向上或向下运行从而施加拉力、压力、纯弯矩以及纯扭矩载荷,通过试验机和应变分析仪、计算机采集和处理数据。

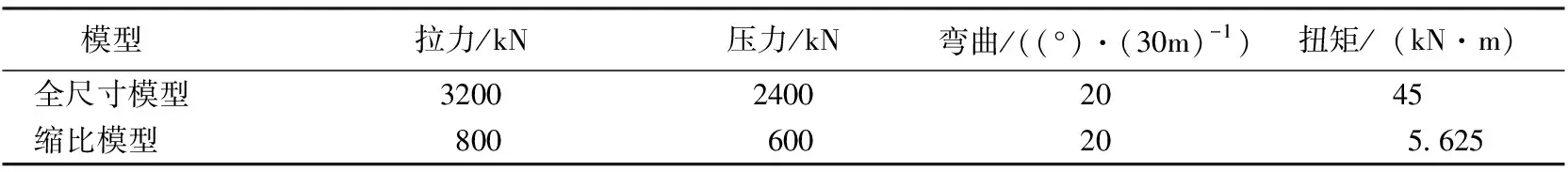

在应力较大的地方及典型的几何形状处布置应变片;较大的面上、较宽沟槽中,以及沟槽的较深位置多布置应变片,在一些拐角处,也增加一些应变片,以考察扭转和弯曲工况下拐角处的应力。

图6为缩比模型的应变片分布情况。图6(a)为应变片总体分布图。图6(b)为短槽内S7应变片实物照片,图6(c)为槽口端部短槽内S8应变片实物照片,图6(d)槽口边缘S9、S10应变片实物照片,图6(e)为槽内与槽口拐角S6、S11应变片实物照片。

图6 缩比模型的应变片分布Fig. 6 Strain gauge distribution of the scaled model

缩比模型在拉压试验设备上的连接如图7(a)所示,图7(b)为缩比模型试验现场弯曲试验的加载情况。弯曲试验不仅要采集加载数据和应变数据,而且要测量弯曲位移,弯曲位移通过数值千分表测得,数据通过应变分析仪的通道采集千分表数值。图7(c)为缩比模型扭转试验现场。扭转试验除了采集加载数据和应变数据外,还需要测定扭转角位移,角位移通过数值千分表测得,数据通过应变分析仪的通道采集。

4.1 试验加载曲线

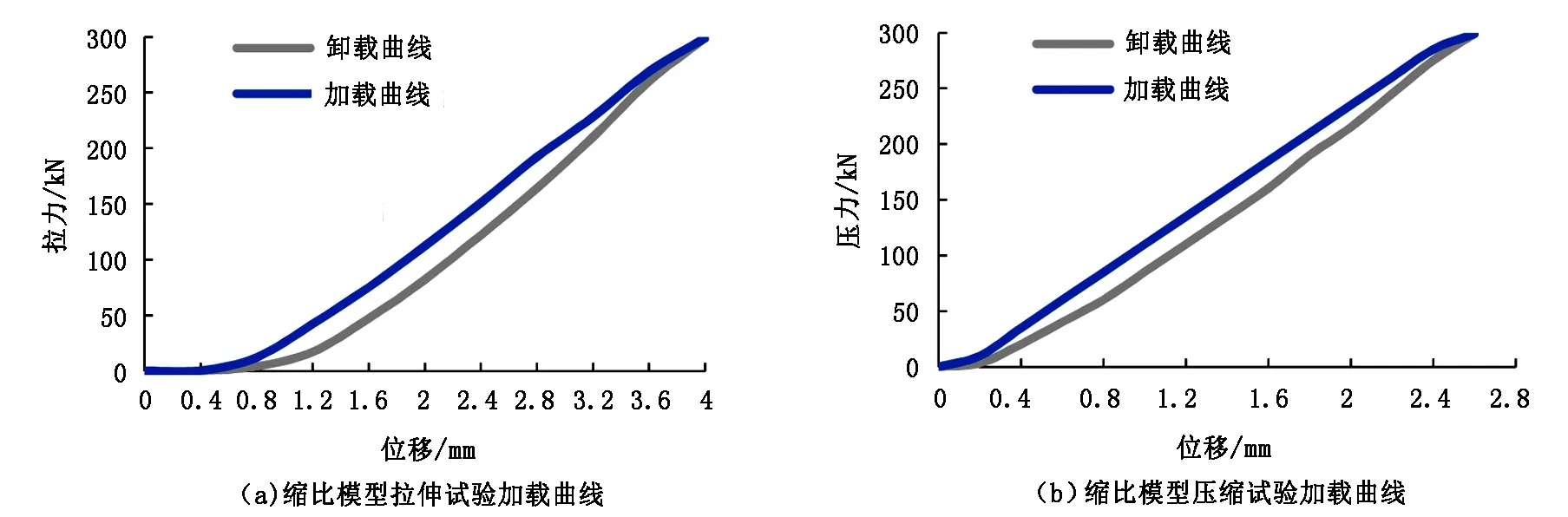

4.1.1 拉伸与压缩工况

试件的拉压承载能力比较大,但由于试验条件所限,只加载到299kN,接近试验机最大载荷,此时试验机夹头位移4mm左右,由于试验系统间隙的影响,加载初始段曲线平缓,当间隙消除后,几乎成线性加载。由于试验系统的滞后作用,卸载曲线低于加载曲线。缩比模型的拉伸试验加载曲线如图8(a)所示。压缩试验的加载力同于拉伸试验,为299kN,位移不足5mm。加载曲线为线性。缩比模型的压缩试验加载曲线如图8(b)所示。

图7 拉伸、压缩、弯曲、扭转试验图Fig. 7 Diagram of tensile, compression, bending and torsion tests

图8 缩比模型拉伸与压缩试验加载曲线Fig. 8 Tensile and compression test loading curve of scaled model

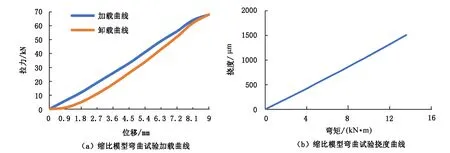

4.1.2 弯曲工况

在不同的弯曲方向,抗弯截面系数不同,取某一槽口向上做纯弯曲试验。加载曲线如图9(a)所示。根据千分表的示值计算得到了缩比模型的挠度,可见在弯矩10kN·m的情况下,挠度基本保持在1400μm左右,如图9(b)所示。

图9 缩比模型弯曲试验加载曲线及挠度曲线Fig. 9 Bending test loading curve and deflection curve of scaled model

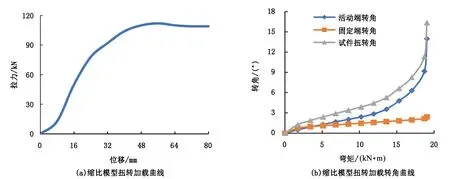

4.1.3 扭转工况

缩比模型在进行扭转加载试验时,通过对加载力臂施加向上的拉力实现,加载到110kN,即18.7kN·m时,加载曲线不再上升,缩比模型进入塑性失稳阶段,加载曲线如图10(a)所示。

图10(b)为缩比模型的扭转角曲线。扭转角由位移传感器测得的位移转换得到,2个测点分别在缩比模型的两端,相距400mm。因为测点在转动,当角度大的时候测量值稍大一点。固定端的转动主要由夹持端的弹性应变引起,角度比较小,扭转的驱动端转角较大,二者的差就是缩比模型在400mm内的扭转角。扭转角在缩比模型弹性扭转时为线性,当缩比模型进入塑性应变时,缩比模型扭转刚度降低,转角增大。扭矩10kN· m时,扭转角约2.4°。在试验最后,缩比模型进入塑性失稳阶段。

图10 缩比模型扭转加载曲线与加载转角曲线Fig. 10 Torsion loading curve and loading corner curve of scaled model

4.2 仿真结果与试验结果对比分析

4.2.1 拉伸与压缩工况

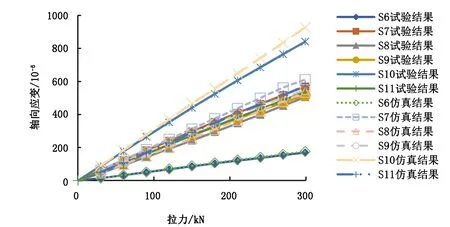

图11 缩比模型拉伸试验结果与仿真结果对比Fig.11 Comparison of tensile test results and simulation results of scaled model

因为拉力为单向加载,缩比模型的应力状态大部分都是单向应力状态,因而只考虑轴向应变。图11为缩比模型拉伸试验S6~S11结果和仿真结果的对比。应变都与拉力成正比,大部分值在(500~600)×10-6左右,最大的是S10,达到841×10-6,对比前述S10的位置可知,S10处于槽口纵向的边缘,是典型的应力集中处,且应力集中系数较大。最小的为S6,槽口中间的台阶上,该处截面较大,且中心对称,无应力集中,因而应力较小。应力集中点基本上都在槽的边角以及截面过渡处,槽纵向的中间在拉力作用下不会应力集中。

以仿真结果减去试验结果定义绝对误差,以绝对误差除以试验结果定义相对误差。试验和仿真差别的来源,除了试验误差、仿真结果理论误差外,还包含试验和仿真所确定的点的位置不同而引起的偶然误差。拉伸的仿真结果大于试验结果,相对误差在10%以下,压缩的试验结果几乎完全反对称于拉伸的试验结果。

4.2.2 弯曲工况

图12 缩比模型弯曲试验结果与仿真结果对比Fig. 12 Comparison of bending test results and simulation results of scaled model

弯曲试验为纯弯曲加载,轴向拉伸为其主应变方向,因而在弯曲试验中只考虑轴向拉伸应变。图12为S6~S11缩比模型弯曲试验结果和仿真结果的对比。弯曲试验中轴向应变的大小不仅取决于测点与距离中性层的距离,也取决于测点处的几何情况,即该处的应力集中程度。弯曲引起的轴向应变随着加载线性增加,最大正应变为S10处的3081×10-6,是典型的应力集中点。仿真结果接近试验结果,且变化趋势相同,相对误差在10%以下。

4.2.3 扭转工况

图13 缩比模型S6~S8扭转试验结果与仿真结果对比Fig.13 Comparison of torsion test results and simulation results of scaled model S6~S8

扭转试验不仅要测得对应于扭矩的应变,而且要作为破坏试验考察试件的破坏形式。图13为缩比模型扭转试验S6~S8的应变和仿真结果的对比。在弹性阶段,应变与扭矩成线性关系,10kN·m时S6处应变曲线出现转折,应变急剧增大,意味着该点开始进入塑性状态,接着S7、S8都进入塑性状态。塑性变形发生于外表面,抗扭截面模量最小的部位,从最外层,离扭转中心最远的地方开始,槽底部最后塑性变形,最大的是S6,S7和S8 处于同样的抗扭截面上,应变接近。塑性变形发生于抗扭截面模量最小的区域,然后向周围扩展,最后导致整体塑性变形。仿真结果按照弹性计算,不考虑塑性应变,仿真结果成线性,其值接近试验结果,相对误差在10%以下。

5 结论

1)建立了钻铤结构的1∶2缩比模型,基于相似理论,全尺寸模型与缩比模型拉/压应力、应变的比例为4∶1,弯曲应力、应变的比例为8∶1,扭转应力、应变的比例为8∶1。

2)进行了缩比模型拉伸、压缩、弯曲、扭转4种单载荷工况的力学性能试验,结果证明,采用缩比模型试验的方法进行分析和验证是可行的。

3)进行了拉伸、压缩、弯曲、扭转4种单载荷工况的有限元分析,试验结果与仿真结果变化趋势相同,相对误差在10%以下,表明采用缩比模型进行试验验证较合理,可为全尺寸模型的力学分析提供科学依据与参考。