接触网腕臂预配套管零件供料系统设计与研究

吴宗庆,沙 杰,齐光宇,席伟伟,李金洋,胡森龙

(河南工业大学机电工程学院,河南 郑州 450001)

电气化铁路接触网是沿铁路线上空架设的向电力机车供电的特殊形式的输电线路,是铁路电气化工程的主构架。腕臂是接触网系统中用于支撑输电线的关键装置[1],由腕臂套管零件和腕臂管材组成。接触网系统施工时,预先将毛坯管通过切割、钻孔、修磨、做标记等加工出所需管材,再根据装配的要求将腕臂套管零件(包括承力索座、套管双耳、定位环、支撑管卡子)安装在管件上,这项工作称为腕臂预配。现有的腕臂预配供料多为人工操作,存在预配精度差、保障措施不到位、合格率不高、生产效率低、人工成本高等问题。

本文以某企业实际生产需求为研究背景,从改进腕臂预配过程中套管零件供料存在的不足出发,综合运用工业机器人技术,设计自动供料系统方案,并对供料系统控制方案及机器人的示教编程过程展开讨论,以期为类似分析工作提供有益参考。

1 供料系统方案设计

1.1 腕臂预配供料系统工艺流程分析

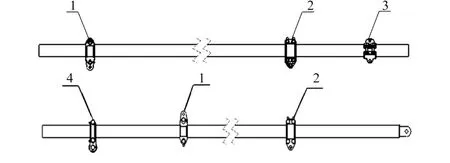

腕臂零件供料系统是接触网腕臂预配的重要组成部分[2],它将预配系统中各个工位很好地连接起来,并按时按量地把套管零件送达指定位置。根据设计需求,在铁路接触网腕臂预配过程中,平、斜腕臂管件上需装配不同类型的套管零件,如图1所示。

图1 套管零件实物图

预配作业前需由工人手动将腕臂套管零件从料库中拾取并逐个安装到腕臂管体的相应位置,每一个套管零件的安装都需要工人借助工装以调整和维持其位姿的准确性。平、斜腕臂预配成品简图如图2所示。从当前腕臂套管零件的供料系统可以看出,其工艺存在以下弊端:人工进行上下料,其用时相对于高效的工业机器人会多出很多;人工进行腕臂预配过程中套管零件的位姿固定,安装精度仅靠简易的工具完成,装配精度无法得到很好的保证,且自动化程度较低;人工作业时身处在腕臂预配的工作空间内,存在一定的安全隐患。

1.2 供料系统总体方案

结合铁路接触网腕臂预配套管零件供料系统开展相关研究工作,在原有的人工作业空间布置供料机器人和料库台,替代人工进行腕臂套管零件的上料和工装定位。工人一次性将多组腕臂套管零件放置到料库台上,料库台置具固定套管零件位姿后由供料机器人抓取套管零件运送至落料工位(腕臂预配的装配工位),到位后供料机器人保持固定位姿,协同装配工位上的工装夹具完成套管零件的定位、夹紧作业。完成一组零件供料后,机器人复位,等待下一次供料任务。供料系统的设计要求是:1)应根据四类零件形状特征设计满足各零件位姿固定要求的料库台置具、机械手及落料工位工装;2)应根据供料系统布局要求选用机器人,并保证运动精度符合设计要求;3)应根据控制系统要求,设计整体控制方案。

1—支撑管卡子;2—套管双耳;3—承力索座;4—定位环图2 平、斜腕臂预配成品图

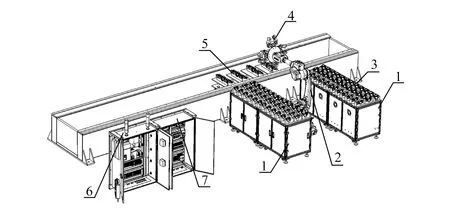

根据设计要求,套管零件供料系统应配有以下组件:工业机器人及其控制柜、机械人末端执行器(机械手)、套管零件料库台和套管零件落料工位(腕臂预配的装配工位)、控制系统、供电系统。料库台布置在工业机器人的两侧,工业机器人末端执行器执行系统上、下料工作,依次序完成套管零件供料。控制系统通过工业总线负责任务调度、机器人状态监控等工作,并实时显示监控画面[3]。总体设计示意图如图3所示。

1—料库台;2—工业机器人;3—料库台置具;4—机械爪;5—落料工位工装;6—电气柜;7—机器人控制柜图3 套管零件供料系统总体设计示意图

2 供料系统工位结构设计与选型

2.1 料库台工位结构设计

料库台用于储存腕臂预配所需要的套管零件,由料库台置具和物料检测单元组成。按照腕臂预配方案(平腕臂需装配支撑管卡子、套管双耳、承力索座3种类型套管零件;斜腕臂需装配支撑管卡子、套管双耳、定位环3种类型套管零件),以10组平、斜腕臂装配任务为设计目标,分别设计平、斜腕臂供料储料库台,以达到在供料过程中套管零件自动供料效率高、运动路径最优等目的[4]。

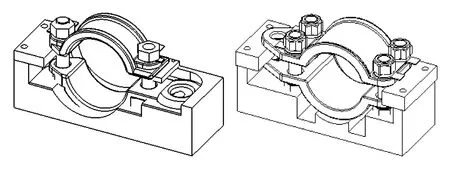

按照腕臂预配设计要求,腕臂管材在装配过程中完成穿套管动作时,腕臂套管零件应留有适量间隙,如图4所示,据此设计的套管零件置具由置具安装底座和限位块组成,如图5所示。通过设计安装底座仿形定位槽底部上端面、置具单侧端面及限位块端面完成对套管零件的定位,保证套管间隙尺寸不变,从而不影响机械手抓取。

1—套管零件;2—腕臂管材图4 腕臂预配前、后轴侧图

图5 料库台套管零件置具组合结构图(部分)

2.2 落料工位工装结构设计

以定位环为例设计其夹具,如图6所示。机器人从料库台上夹持套管零件(定位环)后,按照预配要求将其放置在落料工位夹具(腕臂预配的装配工位夹具)内,夹具槽内的一侧槽壁与被夹持件外表面对应嵌合,以实现被夹持件在安装槽上的准确放置,并防止其在槽内滑动,夹具安装槽底部及两端分别与被夹持件底部凸起和两端面弧形结构嵌合,实现其在槽内的限位。夹具上设计支撑块,分布在端面两侧。当套管零件放入槽内后,支撑块在气缸驱动下相向运动压紧槽内套管零件,同时机械手松开夹持件后复位,等待下一次指令。夹具上布有导向机构,在气缸驱动下分开、合拢,辅助腕臂管件完成穿管动作。支撑块、导向机构联合运动完成套管零件的定位转换,保证腕臂预配过程中腕臂管材和套管零件的对中装配。套管零件形状不同,设计的夹具结构也随之改变,因其设计原理相同,故在此不再赘述。

1—导向机构驱动装置;2—导向机构组件;3—压紧块;4—压紧机构驱动装置;5—安装底座;6—套管零件(定位环)图6 落料工位套管零件夹具结构

2.3供料系统机器人机械手结构设计

由于没有标准的机械手用于套管零件的抓取,因此需设计专用的机械手。机械手应该满足以下设计要求:能适应套管零件宽度的变化;避免夹裂、刮伤套管零件;夹持需平稳。平、斜腕臂一次需要装配3个工件完成预配,类型为箍类零件。套管零件型号、参数见表1。

表1 套管零件规格型号

为了能够对套管零件进行有效定位、抓取及在落料工位夹具上可靠放置,在设计机械手时,以套管零件的侧端面进行定位,以半圆弧面进行夹紧。针对套管零件侧端面间距W的差别,机械手设计为1#、2#、3#、4# 4个对称布置的机械爪,以精准完成对支撑管卡子、套管双耳、承力索座、定位环的抓取。同时,在机械爪上装有橡胶垫,这样不仅可以保护套管零件还可以使套管零件避免发生微小的横向移动。机械手结构示意图如图7所示[5]。

图7 机械手结构示意图

2.4 供料系统机器人选型

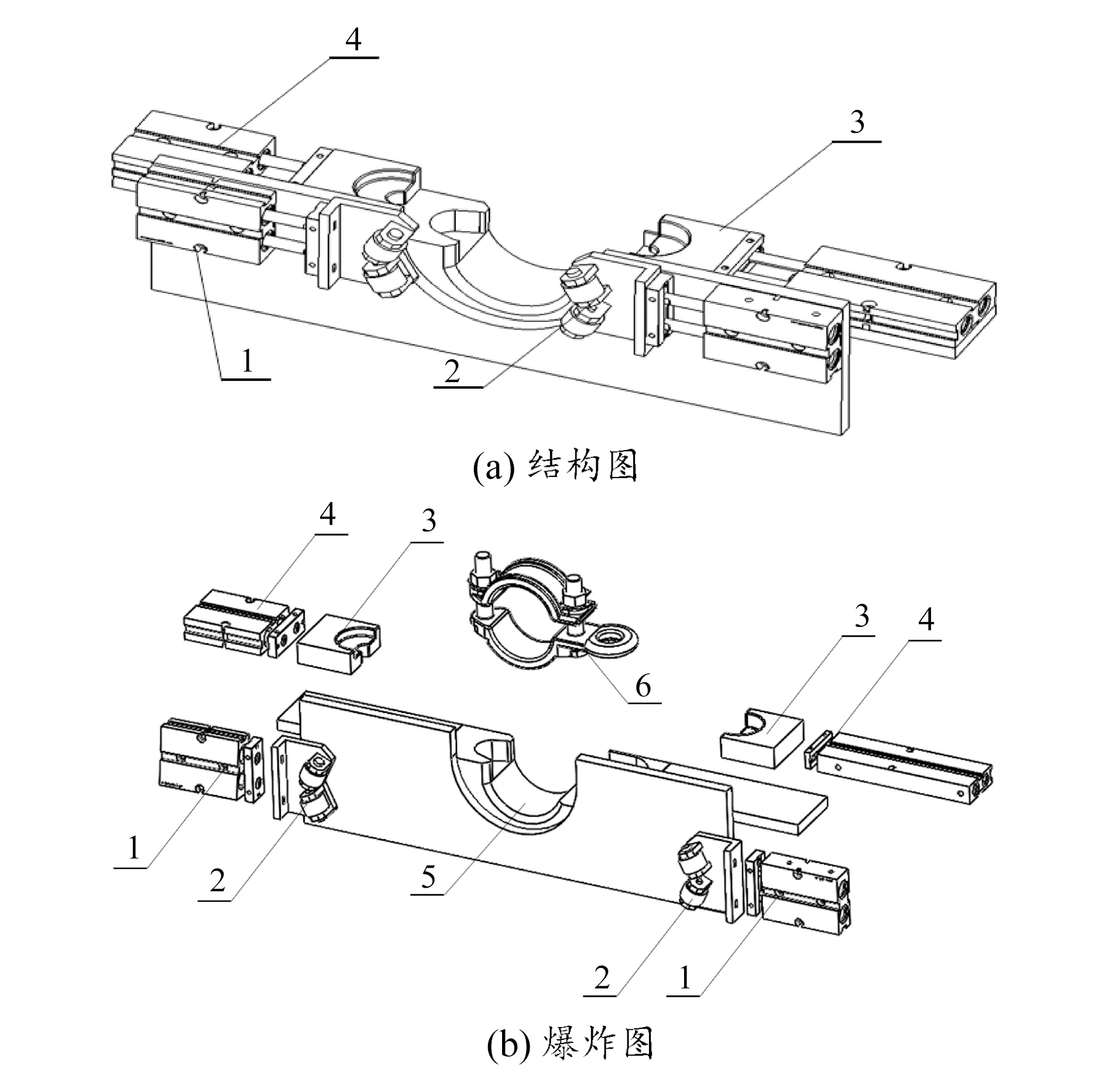

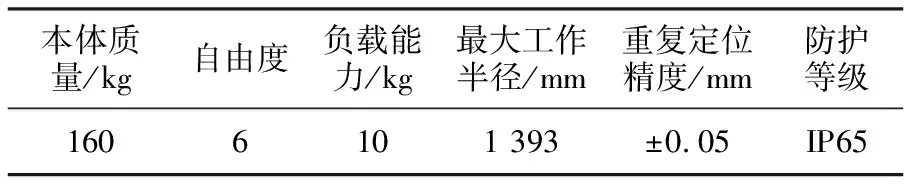

通过 SolidWorks 软件对套管零件供料系统进行三维建模,并在仿真软件中对机器人搬运进行干涉校验[6],可得:机器人末端执行器的水平工作区域半径应不小于1 m、垂直工作区域半径应不小于1.2 m;负载不小于8.6 kg。据此,选用新松SR10C 6 轴工业机器人,该机器人由6个关节和6个连杆组成,采用轻量式手臂设计,机械手臂工作稳定、可靠。机器人本体机械结构紧凑,性能稳定[7],满足柔性化生产的要求,具有IP65防护等级,能更好地适应恶劣的外部生产环境,广泛应用于焊接、制孔、装配等低负载、高精度、高速度领域。其性能参数和关节角度范围分别见表2、表3。

表2 SR10C机器人性能参数

表3 SR10C关节角的运动范围 单位:(°)

2.5 供料系统运动精度分析

无论机器人的制造、装配精度有多高,都会由于各种各样的原因而引起机器人的误差,从而影响供料工作的精度。因此,在分析该供料系统选用机器人运动精度时,采用一种微分变换方法将各种误差转变为连杆坐标系所产生的微小旋转误差和微小平移误差。

根据设计要求,要想实现工件的精确定位[8],供料机器人必须严格满足0.5 mm定位精度要求的设定;为了分析机构装配和控制误差所造成的定位误差,必须分析各关节误差与定位精度的关系[9]。由机器人运动学结果及微分变换法,机器人雅可比矩阵J可表示为:

(1)

式中:D=d5s4s5-(d3+d4)c4c5;E=d5s4c5+(d3+d4)c4s5;F=(d3+d4)s4;si=sinθi,ci=cosθi,θi为各关节角;di为连杆偏移量。

根据机器人雅可比矩阵,机械手位姿广义位置矢量的微分运动量与关节变量的微分运动量的关系可表示为:

[dx,dy,dz,δx,δy,δz]T=J[Δθ1,Δd2,Δd3,

Δθ4,Δθ5]T

(2)

式中:δi为机械手位姿矢量的微分运动量;Δθi为关节误差;Δdi为连杆偏移变量微分运动量。

由此,可得关节变量微分运动量的最小二乘解为:

[Δθ1,Δd2,Δd3,Δθ4,Δθ5]T=(JTJ)-1JT[dx,dy,dz,δx,δy,δz]T

(3)

式(3)取范数可以解得各关节误差与机械手精度的关系:

Δ2θ1+Δ2d2+Δ2d3+Δ2θ4+Δ2θ5≤

(4)

为了确定各关节的最大容许误差,通过MATLAB编程计算,对式(4)所有位姿遍历得到矩阵范数的最小值为1.068 5,即式(4)右侧为0.52×1.068 52,以此确定各关节的最大容许误差。

使用加权分配的方法进一步求解各关节的最大容许误差,分别得到机器人各关节权值为1,1,1,2,2,则可得Δθ1≤0.072 6,Δd2≤0.072 6,Δd3≤0.072 6,Δθ4≤0.156 3,Δθ5≤0.156 3。从而建立机械手定位精度与各关节误差之间的关系,可知各关节的精度都在最大允许误差范围内,能够满足供料系统机器人机械手运动定位精度。

3 控制系统总体方案设计

套管类零件供料系统电气控制系统主要实现对机器人的运动控制及其供料系统辅助设备的开关量控制等[10]。其功能包括系统手动/自动操作、运动路径规划、生产参数设定、各工位工装的联调联控、机器人部分工作参数设置、运行状态监测和故障报警及处理等,在实现系统功能的基础上,控制系统应具有高的稳定性和重复定位精度。

3.1 控制系统总体架构

套管零件供料系统控制流程如图8所示[11],通过对供料系统的功能需求和控制方法的分析,本文选择 ARM 11处理器作为系统主控芯片,并根据需要添加了一些扩展模块,如以太网卡接口、串口转接、用户I/O扩展接口、LCD 触摸显示屏、用户按键等。选择嵌入式操作系统Linux作为系统的软件平台[12],并在该平台上开发调试 SPI 设备驱动程序,以完成 CPU 与 NRF24L01 无线模块的通信。

图8 供料系统控制流程框图

3.2 供料机器人的示教编程方案设计

根据供料系统机器人要完成的工作及动作顺序,机器人的示教编程内容包括:1)供料机器人的运动规划;2)供料机器人抓取、抓放工件的动作控制和状态检测;3)供料机器人与料库台、落料工位间的协调同步和联锁控制;4)与腕臂预配全线控制系统之间的信息交换。根据机器人示教内容的要求,在规划机器人的运动轨迹和完成动作编程的同时,还必须进行与其他设备的协调、联锁等逻辑控制编程。以本文研究内容为例,满足10组平、斜腕臂装配任务,且每组平、斜腕臂的预配会涉及3种类型的套管零件,根据机器人抓取点位的分布,需要多次对机器人进行示教和编程,如果所有的编程工作都采用在线示教方式,将占用大量的调试和生产时间。

针对上述情况, 本文将机器人的编程分为离线编程和在线示教两部分[13],以此减少示教编程的工作量,降低现场示教内容的复杂性。在离线编程部分完成:以数据参数化的形式规划机器人的运动轨迹;运动轨迹插补参数的计算;机器人抓、放工件等动作的逻辑控制;供料机器人、料库台、落料工位间的协调、联锁等逻辑控制;与腕臂预配的全线控制系统进行信息交互,离线编程流程如图9所示。在线示教部分完成:确定机器人运动轨迹点的准确位置;位置坐标的内存存储和参数化运动轨迹的参数赋值。由于机器人的运动轨迹在示教前已经以参数化形式在离线编程中规划好,因此运动轨迹的示教采用“点对点”(PTP)的方式,即只对每一段的端点进行示教,而端点之间的连续运动轨迹(CP)由规划部分插补运算产生。其主要优点是: 1)只需要示教机器人的少数几个运动位置,示教时无需关注机器人工作内容与其他工位之间复杂的协调联锁控制逻辑;2)现场示教不需要使用机器人运动控制编程语言,简单方便;3)减少示教过程占用的调试和生产时间。

图9 机器人离线编程流程图

4 结束语

本文在对铁路接触网腕臂套管零件供料工艺流程进行分析的基础上,根据腕臂预配过程中套管零件自动供料系统的技术要求,制定了供料系统的总体技术方案,并对工业机器人的选型以及上、下料工位和机械手的设计进行了研究,为后续研究工作的开展奠定了基础。本文设计的系统应用后可减少人力的投入,保证生产线精准地上、下料,为后续装配工作提供保障的同时也提高了腕臂预配生产的自动化程度和生产效率,具有较高的现实意义。