基于自动钢片矫直和散热片焊接的变压器设计与研究

石伟杰,张之梁

(南京航空航天大学自动化学院,江苏 南京 210016)

变压器在生产生活中有广泛的应用,无论是大容量输配电装置,如将6~35 kV的电压降到400 V左右供民用的装置[1-2],还是小功率电力电子变换设备[3-4],变压器都是其不可或缺的重要组成部分。变压器铁芯通常以硅钢片叠制而成,以降低涡流效应带来的铁损。钢片在生产和运输中易受到挤压导致变形,给变压器的装配带来困难,并影响变压器的运行。文献[5]指出,由于钢片弯曲致使变压器铁芯接缝处和叠片间存在漏磁,将引起铁芯振动,从而产生噪声和电能损耗;文献[6]提出了一种全自动变压器铁芯钢片叠片装置,解决了人工安装精度较差的问题,大大提高了安装效率,但该设备仅能实现自动叠片,对于弯曲的钢片没有矫直功能。

此外,变压器运行过程中由于存在电阻和磁阻,铁芯和绕组会产生热能造成变压器温度上升。变压器温度过高不仅导致输电损耗加大,而且会加速变压器绝缘材料老化,缩短其使用寿命。变压器的散热器主要有片式散热器、风冷却器、水冷却器等,其中片式散热器由于其具有生产成本低、生产周期短等优点而被广泛使用。文献[7]研究了不同结构的散热片对散热能力的影响。目前,散热片安装中基本采用人工抬片、插片的方式,金属片很薄,人工焊接容易焊穿,且等间距焊接的难度较高,导致工作效率低下。文献[8]提出了一种变压器片式散热器吊装设备,可以将每组散热器所需的散热片一次吊装完成,在提高效率的同时降低了劳动强度,但该设备仅能完成散热片的自动安装,焊接仍然需要人工完成。

本文在设计了两种自动化设备的基础上,设计了一种应用于电力电子变换装置的变压器,采用所设计的自动化设备既能完成变压器铁芯钢片矫直、散热片的装配和焊接,又能自动检测产品质量并进行分类,并通过实验验证了所提方案的可行性。

1 变压器铁芯钢片自动矫直机

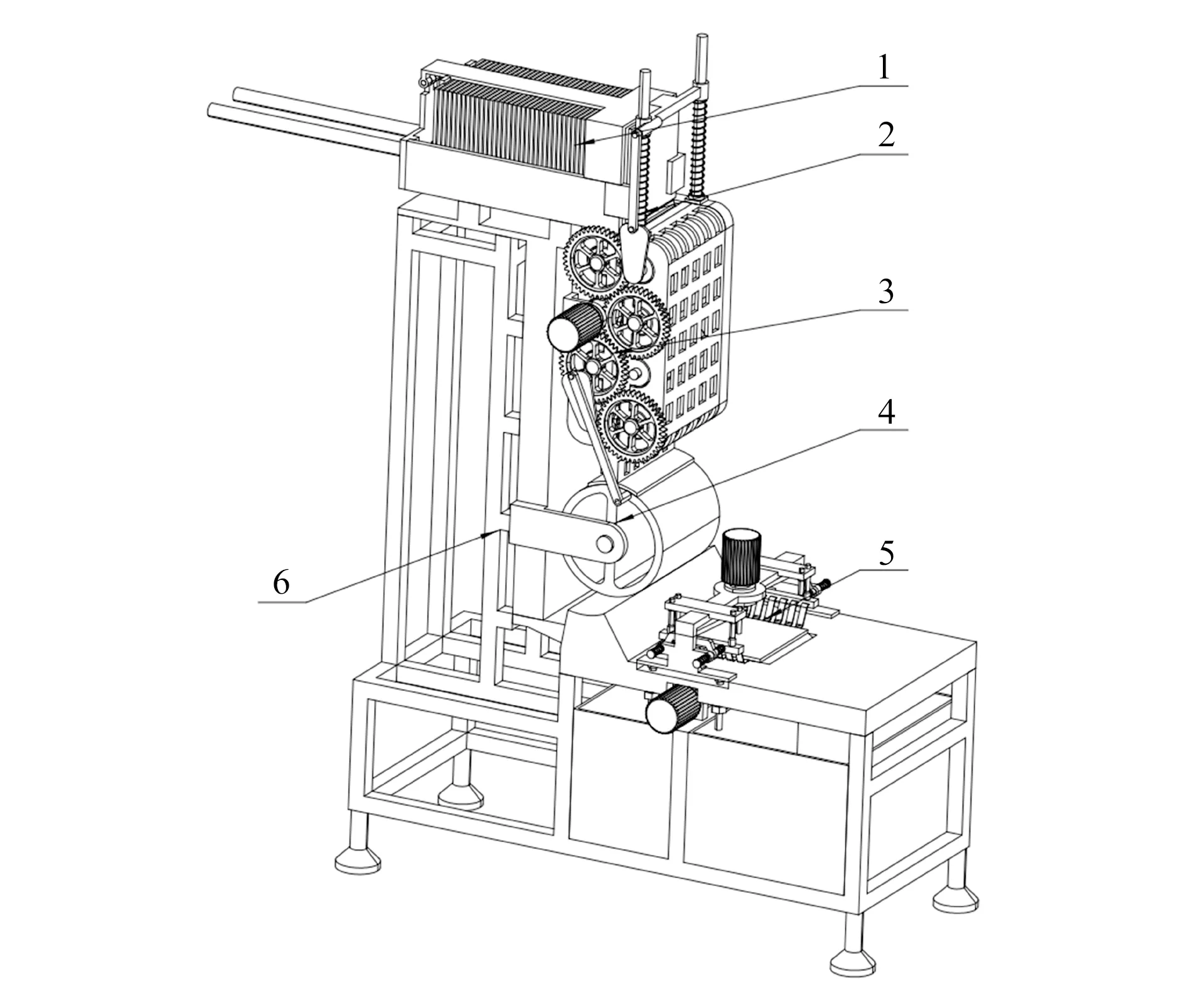

变压器铁芯钢片自动矫直机,其主要结构如图 1所示,备料组件1固定安装在机架6的上方,用于储存待矫直的钢片,其端部设有上料组件2,通过传动装置将备料组件1中的钢片输送到矫直组件3中。矫直组件3设置在上料组件2的下方,用于完成钢片的矫直。分料组件4设置在矫直组件3的下方,将矫直组件3中的钢片输送到分类收集组件5中。分类收集组件5检测矫直后的钢片弯曲度,并且根据钢片的质量分别进行收集。

与现有技术相比,该变压器铁芯钢片自动矫直机优势如下:1)上料组件、分料组件与矫直组件相互连接实现联动驱动,提高了生产效率;2)分类收集组件能够对矫直后的钢片自动检测,并根据检测结果分别收集,保证了钢片的矫直质量;3)利用塞尺进行平整度检测,检测方式简单、结果可靠。

1—备料组件;2—上料组件;3—矫直组件;4—分料组件;5—分类收集组件;6—机架图1 所提变压器铁芯钢片自动化矫直机

2 变压器散热片自动焊接装置

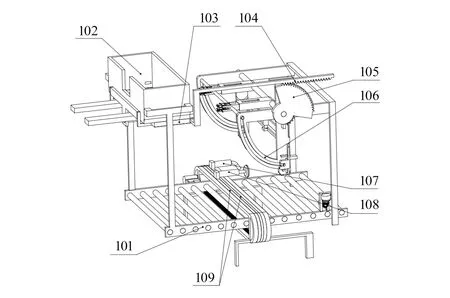

变压器散热片自动焊接装置结构如图 2所示。

101—传输架;102—预备箱;103—传送板;104—啮合齿条;105—驱动齿轮;106—换位安装架;107—焊接模块;108—检测模块;109—驱动皮带图2 变压器散热片自动焊接装置

预备箱102中放有若干散热片,102与传送板103之间设置有允许一块散热片通过的槽,传送板103将散热片送到传输架101,再由101对该散热片进行传送。传送板103运动时,啮合齿条104随之移动并与驱动齿轮105啮合,使齿轮105围绕中点转动,进而换向传送部件偏转,使换向传送部件上的夹持组件与散热片处于同一高度。换位安装架106用于限定支撑杆的运动轨迹。接着焊接模块107移动,对焊接区域进行焊接,检测模块108对焊接区域进行超声波探伤检测。焊接模块107和检测模块108的移动分别由两个驱动皮带109驱动。

与现有技术相比,该变压器散热片自动焊接装置优势如下:1)能对散热片进行自动输送,且与换向传送部件之间具有联动性;2)通过换向传送部件能对散热片进行T形对接,代替人工对接;3)通过调节组件能对散热片的位置进行微调,以保证对接位置准确。

3 应用于电力电子变换装置的变压器参数设计

3.1 主要拓扑与工作模态

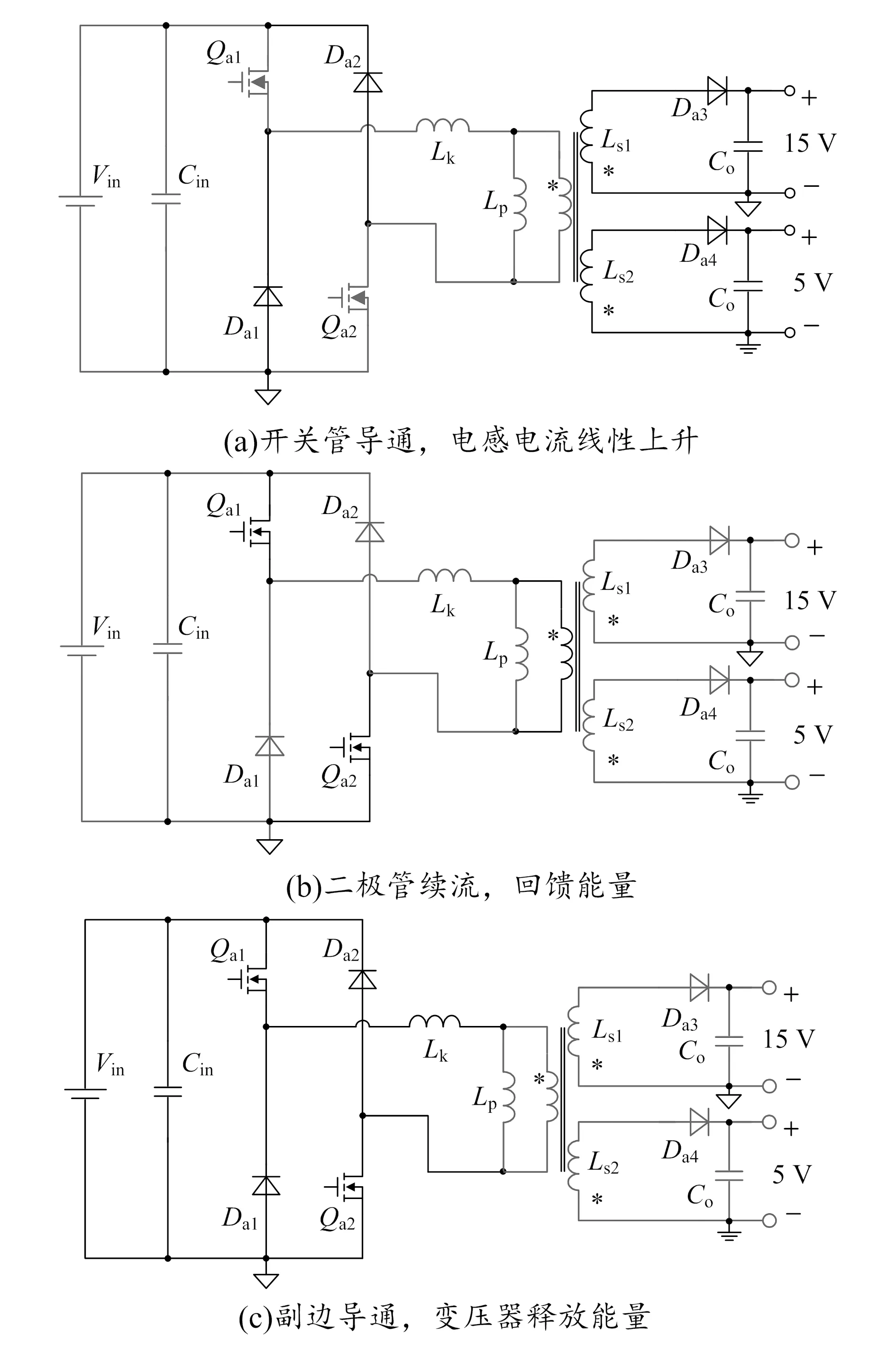

变压器自动钢片矫直机以及散热片焊接设备设计安装完成后,基于一种电力电子变换装置,设计了其中变压器的相关参数。该电力电子变换装置的主要参数为:输入电压400~700 V,两路输出电压分别为15 V和5 V,最大输出功率6.3 W。本文选用的电力电子变换装置为双管反激变换器,其拓扑如图3所示。

如图 3(a)所示,电力电子变换器工作模态的第一阶段,开关器件Qa1和Qa2导通,输出端整流二极管Da3和Da4承受反向电压截止,原边电流ip线性上升,变压器储能,Vin=Lpdip/dt,Vin为输入电压,Lp为变压器原边电感;图3(b)所示为第二阶段,开关管关断,变压器原边电感、电流不能突变,电流在第一阶段中流经Qa1和Qa2,此时换流至Da1和Da2,Qa1和Qa2两端电压钳位在Vin,向电源回馈能量,第二阶段在很短时间内完成;图3(c)所示的第三阶段中,能量全部传递到副边,向输出侧供电。两路副边电流分别满足公式(1)、(2):

图3 电力电子变换器工作模态

Vos1=Ls1·dis1/dt

(1)

Vos2=Ls2·dis2/dt

(2)

式中:Vos1,Vos2为两路输出电压;is1,is2为两路输出电流;Ls1,Ls2为两路副边的激磁电感。

3.2 双电容隔离驱动方案

双管反激变换器Qa1和Qa2需要两路相同且电气隔离的驱动,常采用的隔离驱动方式有光耦隔离驱动及变压器隔离驱动。光耦隔离驱动时延长、成本高,不适用高频开关电源,而变压器隔离驱动具有结构简单可靠、成本低等优点。本文选用Coilcraft公司的FA2659L隔离驱动变压器。为了简化设计,降低成本,接地管Qa2采用直接驱动,上管Qa1采用变压器隔离驱动。

PWM(pulse width modulation)驱动波形存在直流分量,导致变压器直流偏置,需要电容隔直,常见的电容隔直方式有单电容隔直和双电容隔直两种,如图 4所示。

单电容隔离驱动如图4(a)所示,在变压器原边串联隔直电容Cd,则隔离驱动输出电压Vgs为:

(3)

式中:nd1,nd2为隔离变压器原副边匝数;Vdrive为输入端驱动信号;D为驱动占空比。由式(3)可以看出,单电容隔离驱动输出电压Vgs与占空比D有关,在占空比变化的场合,将导致驱动电压过高或过低,增大设计难度。

双电容隔离驱动如图 4(b)所示,在单电容隔离驱动的基础上,副边增加电位平移电容Cd2,以补偿原边Cd1的电压降。则Cd1,Cd2的两端直流电压平均值VCd1,VCd2分别为:

(4)

(5)

式中:T为驱动周期;vCd1,vCd2分别为Cd1,Cd2两端直流电压的瞬时值;VDd2为二极管Dd2压降。此时隔离驱动输出电压Vgs为:

(6)

由式(6)可以看出,双电容隔离驱动输出电压为定值,不受占空比影响,故本文采用双电容隔离驱动方案。

3.3 变压器参数设计

选择开关频率时,需要综合考虑开关损耗和磁件体积。开关频率越高,变压器磁件越小,越有利于提高功率密度,但同时开关的损耗也会增大。本文中,开关频率f设为200 kHz。

变压器低压满载时,其原边电流最大,最容易进入连续模式。拟定电力电子变换器效率η=0.7,由于驱动芯片最大输出占空比为0.5,考虑留有一定裕量,因此设计最大占空比Dmax=0.44。满载输出功率Po为6.26 W,最小输入电压Vin min为400 V。当电流临界连续时,激磁电感Lp为:

(7)

当实际激磁电感值小于8.66 mH时反激变换器才能进入断续模式,故设计激磁电感值为8 mH。在低压满载、连续模式下计算原副边匝比为:

(8)

(9)

式中:VD3,VD4为副边二极管压降,取0.5 V;Np为原边匝数;Ns1为15 V副边匝数;Ns2为5 V副边匝数。

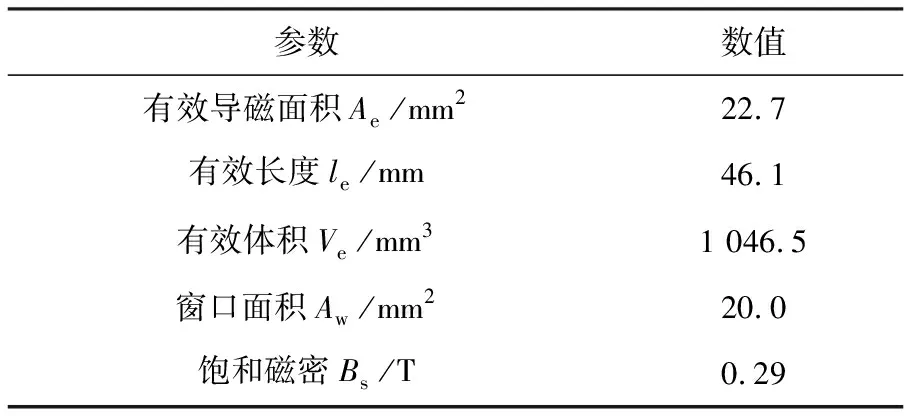

变压器磁芯选用横店集团东磁股份有限公司的EPC19,磁芯材料为DMR44,表1给出了该磁芯的具体参数。

表1 变压器磁芯参数

该磁芯饱和磁密为0.29 T。最大磁感应强度若取得过大,磁芯容易饱和,产生较大的铁损,影响变压器电能变换效率;若取得过小,在后续设计中需要更多绕组匝数,降低窗口利用率。本文中,取最大磁感应强度Bmax为0.128 T。

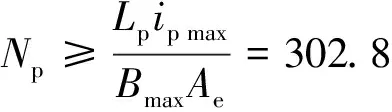

变压器低压满载时,原边电感的最大激磁电流ip max为0.11 A,同时磁感应强度达到最大值,代入式(10)计算得原边匝数:

(10)

将式(10)代入式(8)和式(9),得副边匝数Ns1=14.94匝,Ns2=5.30匝。为了防止磁芯饱和,实际匝数比计算结果略大,取Np=312,Ns1=18,Ns2=6。

t0为开关管导通时刻,则变压器原边电流关于时间t的表达式为:

(11)

(12)

式中:V为变压器副边电压;Lk为变压器原边漏感,取0.16 mH;toff为电感电流下降时间。

将已知参数代入式(11)计算变压器原边电流ip有效值Ip rms为:

(13)

根据原副边电流折算关系,能够得到副边电流有效值分别为Is1 rms=0.662 A,Is2 rms=0.490 A,平均值分别为Is1 avg=0.445 A,Is2 avg=0.329 A。

绕制变压器导线的电流密度取值为JT=3.5 A/mm2,原边所需导线截面积Sp为:

(14)

因此,取原边绕线线径为0.15 mm。

输出电压为15 V的副边所需变压器绕组的导线截面积Ss1为:

(15)

选用直径为0.1 mm的利兹线,导线由多匝利兹线绞制而成。设done为单根利兹线的线径,单根利兹线截面积Sone为:

(16)

单根导线共需要利兹线的数量为:

(17)

因此输出电压为15 V的副边选用30匝0.1 mm利兹线。同理,经过计算,输出电压为5 V的副边选用25匝0.1 mm利兹线。根据实际线径,计算得窗口利用率为0.535,绕组有足够空间。

3.4 器件选型

原边Qa1和Qa2电流imos(t)为:

(18)

变压器低压满载时,将参数代入式(18),计算得到流过开关器件Qa1和Qa2的电流最大有效值Imos_rms为0.041 A。根据器件的电压、电流应力,选用ST公司的硅基金氧半场效晶体管,型号为STD2N105K5,其耐压为1 050 V,额定电流为1.5 A。

计算得二极管电流iDa1最大平均值为1.5 mA,根据电压、电流应力,选用Vishay公司的快恢复二极管,型号为AU1PM-M3/85A,其耐压为1 000 V,额定电流为1 A。

根据15 V副边电流平均值Is1 avg为0.445 A,5 V副边电流平均值Is2 avg为0.329 A,进行器件选型。15 V副边整流二极管Da3选用ROHM公司的肖特基二极管,型号为RBR2MM60BTFTR,其耐压为60 V,电流额定2 A。5 V副边整流二极管Da4选用ROHM公司的肖特基二极管,型号为RB068MM40TFTR,其耐压为30 V,额定电流为1.5 A。

4 实验结果与分析

4.1 样机情况

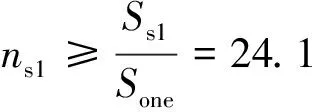

根据第3节设计的变压器参数,利用变压器自动钢片矫直机安装变压器铁芯,并利用散热片自动焊接装置装配散热片,完成变压器及电力电子变换装置相关器件的安装。电力电子变换装置样机如图 5所示,基于该样机进行实验测试。

图5 电力电子变换装置样机

4.2 理论损耗分析与效率测试

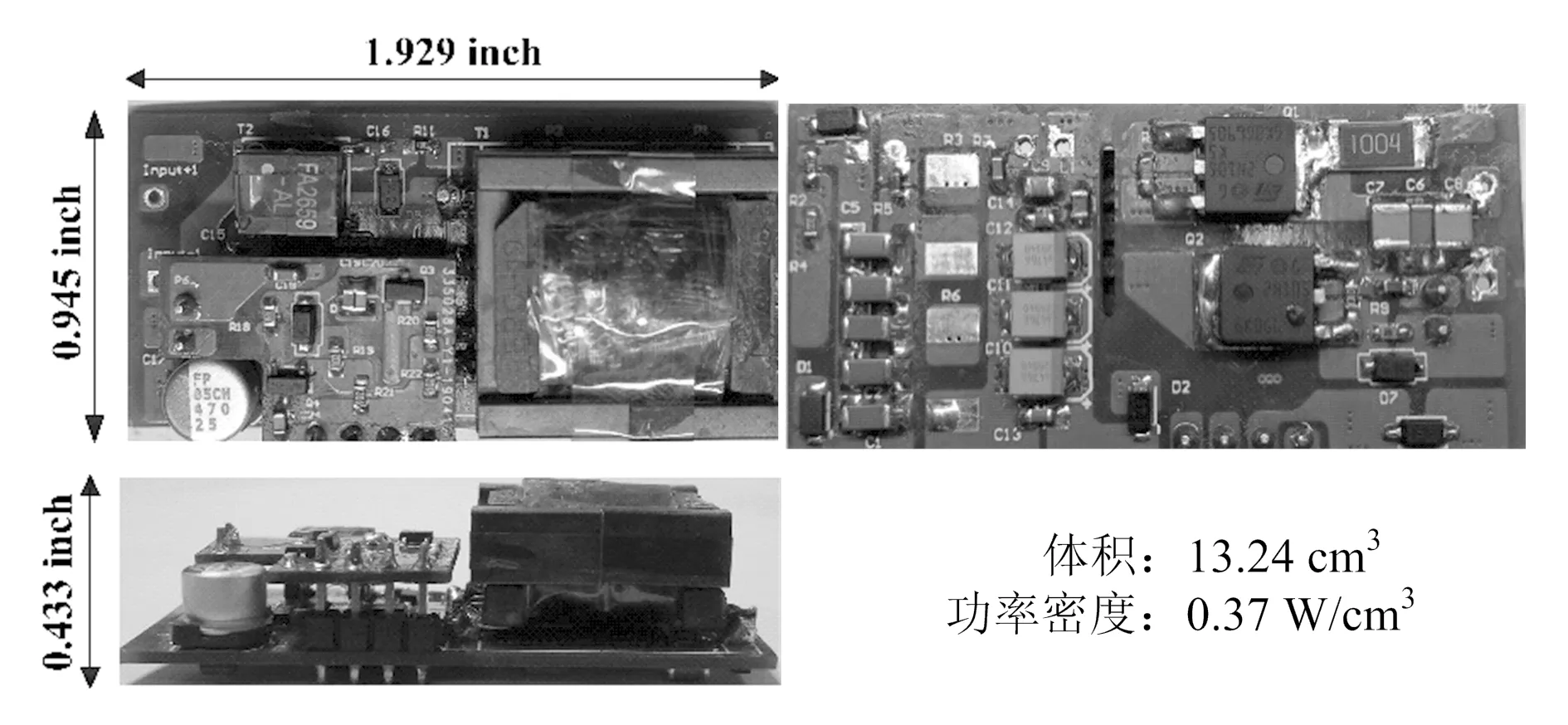

图6给出了电力电子变换器的理论损耗分布。其中,器件Qa1和Qa2的损耗包括开通、关断、导通、输出结电容和驱动损耗,这些损耗可以通过读取器件的数据手册计算得到。由于变换器工作在断续模式,副边二极管Da3和Da4零电流关断,不存在反向恢复损耗,仅有导通损耗。Taux为变压器损耗,主要包括铁损和铜损,约占总损耗的20%,属于合理损耗。

图6 理论损耗分布

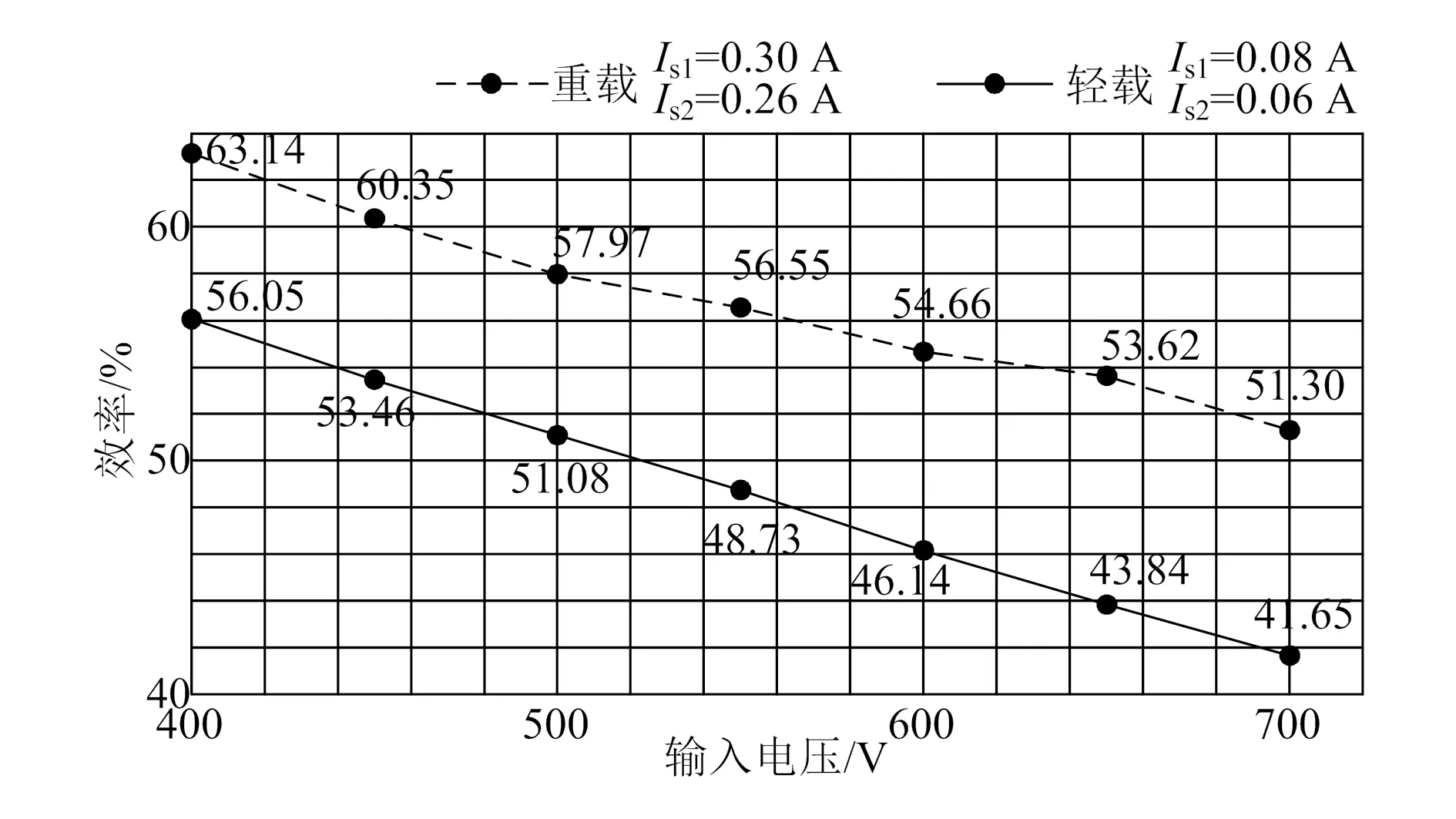

由于变压器的实际效率无法单独测试,因此通过测试电力电子变换装置的整体效率来验证。分别在轻载和重载两种情况下测试全输入电压范围的效率。通过改变输出端电阻的方式调节输出功率,测试时输入端接电压源,输出端接电子负载。分别读取输入电压、电流和输出电压、电流,计算得到效率曲线如图 7所示,Is1和Is2分别为15 V、5 V副边输出电流,由图可见,效率测试结果与图6中的理论分析结果基本一致,验证了变压器设计与制造的正确性。

图7 电力电子变换器效率曲线

5 结束语

本文对变压器的设计、制造进行研究,提出了一种变压器钢片自动矫直机,提高了变压器的生产效率,保证了变压器运行的可靠性。提出了一种变压器散热片自动焊接装置,解决了变压器散热问题,将其温度控制在合理范围内,利用超声波探伤装置保证散热片安装、焊接效果。基于以上装置,设计、制造了一种应用于电力电子变换装置的变压器,论述了设计过程,完成了变压器的安装调试,并通过实验验证了所提方案的正确性。设计的电力电子变换装置峰值效率为63.14%,功率密度为0.37 W/cm3。