超深埋高承压水复合地层土压盾构下穿西溪湿地保护区建筑物施工技术

张经强

(中铁十八局集团市政工程有限公司,天津 300222)

杭州地处江南水乡湿地,地表水系发达,地表水体主要可分为河流和湖塘两类,场地地貌单元为湖沼积平原。西溪湿地生态保护区涉及一般保护区和重点保护区,园区分布大量的湿地河沟、水塘、大量的景观桥和景观设施,局部有民房和工作室等,河沟鱼塘水深一般在0.3~3.0 m,冲刷较小以淤积为主,淤泥呈流~软塑状态,盾构掘进需特别注意地表水与地下水的水力联系。

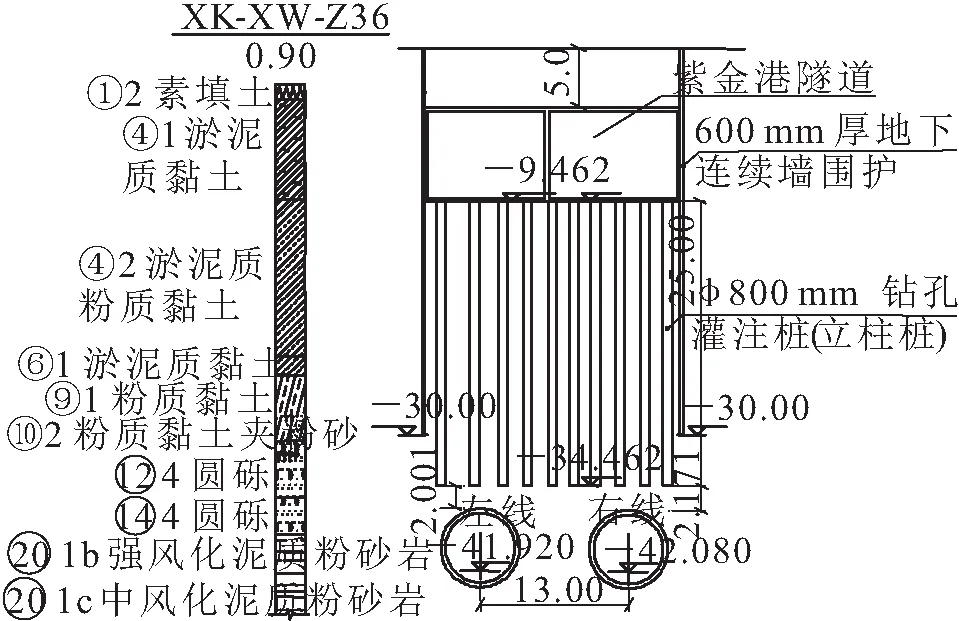

杭州地铁机场快线西溪湿地站-3#风井区间沿既有西溪湿地东侧绿地下穿紫金港隧道,隧道桩基础采用∅800 mm钻孔立柱桩,桩长25 m,桩底离地面埋深38.2 m;机场快线隧道埋深设计因考虑避开桩基,下压至40.2 m,因埋深下压,盾构掘进需穿越上软下硬地层,下部基岩为泥质粉砂岩,上部为圆砾层、粉质砂层,圆砾地层和砂层储水丰富且渗透性强。图1为紫金港隧道桩基与机场快线区位关系。

图1 紫金港隧道桩基与机场快线区位关系(单位:m)

针对该类地层盾构机型式应选择泥水盾构机或双螺旋盾构机,使掘进更加安全可靠,但因区间其它地段适宜选用土压盾构,从成本、场地和工期方面因素综合考虑选用了土压盾构机。土压盾构掘进随着埋深越来越深,水压也逐渐增大,且下部泥质粉砂岩中掘进速度慢,掘进时易出现地下水干扰导致螺旋机喷涌。在圆砾和砂层中如何防止地下水干扰,防止喷涌和超方,是土压盾构机施工的一大难题。通过对气压辅助模式掘进灵活运用[1],喷涌基本得到控制;但针对该类渗透性较强的地层,气压辅助模式如果使用不当,则可能导致水塘底或地表击穿,造成地表喷出大量高压气和地下水、泥砂混合物,产生另一种不良风险。通过对气压辅助模式的深入实践研究,以及一系列盾构控制措施的应用,安全穿越该区间。

1 工程概况

1.1 施工环境和工况

西溪湿地站-3#风井区间左线隧道长2 729.8 m,右线隧道长2 747.5 m,区间设置4处联络通道,隧道设计外径6 900 mm,管片环宽1 500 mm。本区间采用两台铁建重工生产的土压平衡盾构机施工,盾构机开挖直径7 180 mm,从西溪湿地站始发后,下穿西溪湿地生态保护区,而后下穿紫金港隧道及市区一系列建筑物。

出西溪湿地站后,区间先进入-20.17‰的下坡段,后进入+7.06‰的上坡段,最终以+28‰的上坡段进入3号风井接收。隧道埋深9.7~40.7 m,隧道呈“V”字坡,竖向跨越多种地层,水压变化明显。

1.2 超深埋段地质、水文情况

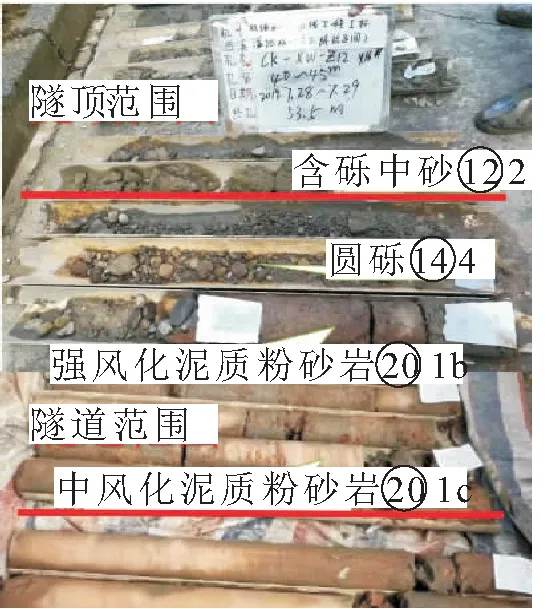

穿越上软下硬段长度约240 m, 隧道顶覆土埋深32.6~40.8 m,属于超深埋隧道。隧道范围内穿越地层主要是:含砾中砂2、圆砾4、强风化泥质粉砂岩1b、中风化泥质粉砂岩1c;隧道顶部覆盖层从下往上依次为:圆砾4、圆砾4、含砾中砂2、含砾中砂2、粉细砂1、粉质黏土⑩1、粉质黏土夹粉砂⑩2、粉质黏土⑨1、⑥1淤泥质黏土、④2淤泥质粉质黏土、④1淤泥质黏土、①3淤填土或塘泥黏土。图2为超深埋段纵剖面地质图。

图2 超深埋段纵剖面地质状况

1.2.1 主要地层特性

图3 地质芯样实物

1.2.2 水文情况

2 盾构穿越控制技术

2.1 刀盘刀具配置

刀盘设计为复合式刀盘,开口率33%,总质量82 t,开挖直径7 180 mm。刀具配置:中心滚刀4把、正面撕裂刀12把、正面滚刀17把、边缘滚刀12把、切刀36把、边缘刮刀12对,配置多种刀型能同时满足软弱地层和中风化硬地层的掘进要求。区间长度达2.7 km,且地层不适宜开仓换刀,故初装刀具配置高耐磨的镶合金齿滚刀。图4为刀盘结构设计。

图4 刀盘设计

2.2 盾尾刷设计和保护措施

针对长距离透水层地质水压大补给快的特点,从盾尾刷设计上进行升级。盾构机设计有3道盾尾刷,将最外一道盾尾刷设计为弯板形式(见图5),采用高弹性的钢片材质,较以前的直板设计密封性更好;弯板紧压在管片上,也具有一定的密封性,能更好地阻止注浆浆液或地下水流入盾尾刷内部导致失效;该设计还能减少油脂浪费。

图5 盾尾刷设计

选用优质的盾尾油脂,关键是稠度针入度值要达到210~260 ,密度1.35~1.45 g/cm3,水密封性(35 bar,25 ℃)无漏水,添加适量棉纤维,粘附性能较好。结合盾尾刷设计,能抵抗9 bar水压。

在掘进中,常存在油脂密封腔部分区域处于非饱满状态,该情况与油脂本身的质量和油脂泵的泵送参数有关。油脂泵入大多采用压力控制方式,自动模式是单点轮流注入,且当某点达到设定的压力上限时,即停止向该路注入油脂;手动模式可任意控制每个支路的阀门,油脂泵会将油脂同时持续地注入到打开的油脂腔中[2]。在承压水地层中盾构底部的外界水压较大,且由于管片自重底部的盾尾刷受到管片挤压力更大,底部的盾尾油脂难以均匀扩展到盾尾刷钢丝中,故需采用手动模式单点进行压注,增加注入压力和用量,确保底部盾尾刷中油脂饱满。根据施工经验,在富水复合地层中盾尾油脂管路压力传感器的数值保持在25~30 bar较好。

控制注浆压力:严格控制同步注浆及二次注浆压力,避免因注浆压力过高击穿盾尾刷造成漏浆,压力不宜超过8 bar。

2.3 螺旋机闸门增设断电自动关闭功能

为防止突然断电螺旋机出土口闸门未关闭导致渣土喷涌风险,增加一套蓄能器,具有停电时自动紧急关闭的功能,以防出现喷涌时恰逢停电,造成严重的淹埋事故。

蓄能器是液压气动系统中的一种能量储蓄装置,本机采用的蓄能器为囊式蓄能器,主要由胶囊、壳体、阀、底座等组成。蓄能器分为气、液两个腔室,胶囊内充氮气,胶囊与壳体组成的腔室充液压油,遇到紧急断电的情况,辅助泵停止工作,此时由蓄能器内的氮气提供动力,将螺旋机闸门关闭。

2.4 渣土改良及其改进

掘进期间,应及时对渣土取样分析土体粘性和含砂粒圆砾以及含水比例等情况,及时调整泡沫比例,以减小土体粘度和粘着力。可采用3%浓度的分散剂,配合泡沫剂注入到刀盘前土体,降低刀盘扭矩, 能有效防止刀盘和土仓结泥饼,保证螺旋机排土顺畅,容易控制土仓内压力和保持稳定。

当原土含砂石等颗粒量达到90%以上、含泥量低于10%时,向土仓内注入浓厚的膨润土浆进行流塑性改良,增加渣土的粘稠性,使渣土不易砂水分离导致喷涌。膨润土浆有一定的效果,但对于超深埋地下水丰富地段,膨润土并不能将渣土改良成半固体状,螺旋机与土仓渣土是液态状连通。因土仓压力大,螺旋机很难形成有效的“土塞”效果,螺旋机后闸门排土口压力不能降低至0,土仓压力直接传递至螺旋机后闸门,稍打开闸门就会出现喷涌,这是承压水地层改良的难点。经过研究,采用气压辅助模式平衡地下水有效。

2.5 盾构掘进模式和参数

2.5.1 掘进模式选择

通过对比分析,区间地质可分为两类:一类是淤泥类流塑性土层或是纯砂层类,地层不稳定但较软;该类地层中盾构机掘进速度快,掘进速度能达到80 mm/min,且不易结泥饼,适宜采用实土压模式掘进,地下来水速度不及快速掘进渣土改良所消耗的水量,不易产生喷涌现象。另一类是上软下硬地层,上部为圆砾层或砂层,下部为中风化泥质粉砂岩;该类地层的特点是上部圆砾砂层地下水丰富水压大,地下水在土仓内汇集,下部的中风化泥质粉砂岩具有一定的强度,导致盾构机掘进速度慢,土仓内汇水量较多,且含粘性成分很少,出现水与砂石颗粒分层,从而出现螺旋机喷涌、出渣量不受控制、刀盘扭矩增大等不良现象,故这类地层应采用气压辅助模式。

2.5.2 气压辅助模式

气压辅助模式是将土仓内注入高压气体,土仓渣位控制在约1/2仓,利用气压平衡地下水,减少仓内水汇集,有利于掘进参数控制。气体注入可通过泡沫系统和Samson保压系统两种方式。Samson保压系统具有补气快、设定压力自动控制等优点,一般用于带压开仓作业,特殊地段也可用于掘进时保压,用高气压将地下水“吹赶”远离盾构机,以避免地下水干扰。

2.5.3 避免气压辅助模式使用不当造成的风险

当地层透水性较强时,透气性也强,气体通过孔隙将水“吹赶”,地层气密性较差时补气量较大且持续,长时间补气容易在地层中形成“高压气囊”,圆砾地层中高压气体能窜数百米远,影响范围较广,如果遇到薄弱的孔洞,可能会导致地表喷出高压气和带出大量水砂等风险。

故当发现地层补气量特别大时,要慎重持续往土仓补气。在圆砾地层中掘进可开启Samson保压系统,停机拼管片时关闭间断补气方式,能达到平衡地下水目的即可;以尽量少补气为原则,具体需结合实际情况分析最佳补气量。当地层气密性较好时,可通过泡沫系统调大膨胀率进行轻微补气,即可达到保压目的,地表喷气风险相对减小很多。

2.5.4 掘进参数控制

针对埋深较深的承压水丰富地层,盾构机土仓压力控制一般参考地下水压计算,不参照静止侧向土体压力。计算公式P=ρgh。式中:P为压强;ρ为液体密度;g为重力加速度;h为地下水位至隧道高度,下穿段h=38 m。得出P=3.8 bar,一般在此基础上再增加0.2 bar附加压力,即盾构机土仓压力控制值为P土= 4.0 bar。

穿越超深埋上软下硬段采用气压辅助模式取得较好效果,基本避免了地下水的干扰,主要参数为:土仓压力3.9~4.1 bar;总推力3 000~3 600 t;刀盘转速1.0~1.2 r/min;刀盘扭矩5.5~6.3 MN·m;掘进速度20~25 mm/min。

如果不采用气压辅助模式补气,泡沫系统供气量较小,无法平衡地下水,螺旋机后闸门排土口压力无法降至0,则会出现喷涌,喷涌将大量泥水喷出,大颗粒则遗留在土仓内积仓,造成刀盘扭矩增大,推力增大,掘进速度降低,如图6掘进参数界面所示。严重时则可能导致刀盘扭矩超限直接跳停,盾构机无掘进速度。经验做法是:当出现小喷涌时,螺旋杆一定要转动,要缓慢将大颗粒排出,不能因为喷涌而不转动螺旋机,此时应开启Samson保压系统进行改善。

图6 掘进参数界面

2.6 同步注浆厚浆运用

通过同步注浆系统往管片外侧空隙注入厚浆,减少土体变形。每环理论注浆量为4.64 m3,实际注浆量控制在理论值的140%~150%,即6.5~7.0 m3/环,注浆压力5.0~6.5 bar(注浆压力偏大是因埋深较深、地层水压大导致)。厚浆中增加了石灰和增稠剂,比重大,具有较好的粘稠性、抗稀释性、不易离析等优点,浆液稠度控制在100~110 mm之间,注入隧道外侧不易流失,稳定性较好;初凝时间控制在6 h,能防止砂层土随地下水流失,对控制沉降和稳固管片有较好的作用。厚浆配合比为:水泥∶粉煤灰∶膨润土∶石灰∶细砂∶水∶增稠剂=100 kg∶380 kg∶60 kg∶50 kg∶900 kg∶500 kg∶2 kg。

2.7 二次注浆

二次注浆采用壁后跟踪补偿注浆的方式,注浆口选择在盾尾后10~12环位置,每3环注一环,以少量多次的原则进行跟踪注浆。选择该位置注浆:一是浆液能窜流一定的距离流向盾构机及时填充盾尾后方空隙;二是不宜距离太近,防止浆液高压力窜入盾尾刷导致漏浆漏砂风险发生。

采用水泥+水玻璃双液浆,凝固速度快,不易向地层孔隙中流失,有效起到防止沉降的作用。浆液配比为:水玻璃∶水=1∶3(A液),水泥(P.O42.5水泥)∶水=0.8~1∶1(B液),A∶B=1∶1;根据实际情况调整水玻璃浓度,凝固时间控制在40~60 s。

注浆加固范围:隧道中部以上。实际注浆压力约0.5~0.6 MPa,二次注浆量约1.0~1.2 m3/环。

2.8 盾体径向孔注入克泥效防沉降

洞身范围存在上软下硬、砂层和圆砾层等不良地层,在施工过程中受刀盘扰动出现超挖、孔隙水涌入土仓。盾构机内安装克泥效注浆专用设备,连接管路至盾体顶部径向孔,快速注入克泥效。克泥效两组成分在径向孔三通处汇合凝结,反应凝结时间约6 s,胶结成一种可塑状黏土,填补开挖直径与盾体直径之间间隙,并具有一定的止水和支撑作用。在下穿前20环开始注入克泥效,直至盾尾脱出紫金港隧道后10环。

配比:A液,水∶克泥效(质量比)=2∶1,A液∶B液(水玻璃)(体积比)=10~15∶1,水玻璃浓度40 °Be',比重1.38,混合后黏度约300 dPa·s。注入压力控制在约15 bar ,以压力和实际可注入量控制,实际用量约0.3 m3/环。

3 沉降监测

图7为下穿紫金港隧道沉降监测点位布置。在隧道上方地表每30 m布设一个监测横断面,每个横断面内间距5 m布设一个监测点,断面与断面之间每5 m布设一个纵断面监测点(图标▲);在紫金港隧道内两侧主体结构上沿侧墙布设2排沉降变形监测点,每5 m布设一个监测点(图标●)。

图7 下穿紫金港隧道沉降监测布点

沉降预警值和控制值如表1所示。

表1 沉降控制指标值

某个横断面沉降呈V型沉降槽分布(如图8所示),沉降槽曲线沿隧道中线呈正态分布,对地表影响范围为隧道中心线两侧各约15 m;在隧道中心线处的沉降值最大,往两侧沉降值变小;盾构机通过后,最大累计沉降在-14.6 mm;从时间关系分析,约6 d土体逐渐稳定,沉降数据在设计控制值范围内,风险基本可控。

图8 横断面沉降累计值曲线

4 结束语

(1)在超深埋承压水地层中掘进施工存在一定的风险,在线路设计时应充分考虑避开在重要特殊风险源下方穿越不良地层。

(2)在超深埋承压水地层中掘进,应科学合理对盾构机选型。从技术角度看,泥水盾构机在超深埋高承压水地层中更具有安全优势,风险更加可控。

(3)长区间承压水地层掘进,要特别注意保护盾尾刷,以防止漏浆漏砂,可从设计上提升盾尾刷性能,采用优质的盾尾油脂,加强油脂注入管理。

(4)采用气压辅助模式掘进,在地下水丰富透水性强地层中平衡地下水有效,但要结合实际情况灵活运用,慎重持续大量补气,以防使用不当导致地表喷出大量高压气及地下水、泥砂混合物,造成风险事故。