电解锰阳极液浸出菱锰矿的热力学和动力学研究①

钱 振, 谭 杰, 李重洋, 何利民, 时启龙, 熊雪良, 唐三川

(1.长沙矿冶研究院有限责任公司,湖南 长沙 410012; 2.贵州金瑞新材料有限责任公司,贵州 铜仁 554313)

我国锰矿资源种类复杂、锰品位低,矿石中镁含量高[1-2]。 工业生产中Mg2+与Mn2+含量不断增加,导致硫酸锰镁铵结晶无序析出[3-4],进入浸出渣并堵塞管道,造成资源浪费和环境污染。 已有研究采用硫酸浸出碳酸锰矿,对其浸出热力学和动力学进行了初步理论探索[5-7],但上述研究很难真实反映实际生产情况。本文研究了浸出过程中菱锰矿锰、镁元素的热力学和动力学行为以及温度、矿石粒度、浸出酸矿比等条件对锰、镁浸出率的影响,为降低杂质镁的危害、提高电解锰生产效率提供理论基础。

1 实验原料与实验方法

1.1 实验原料

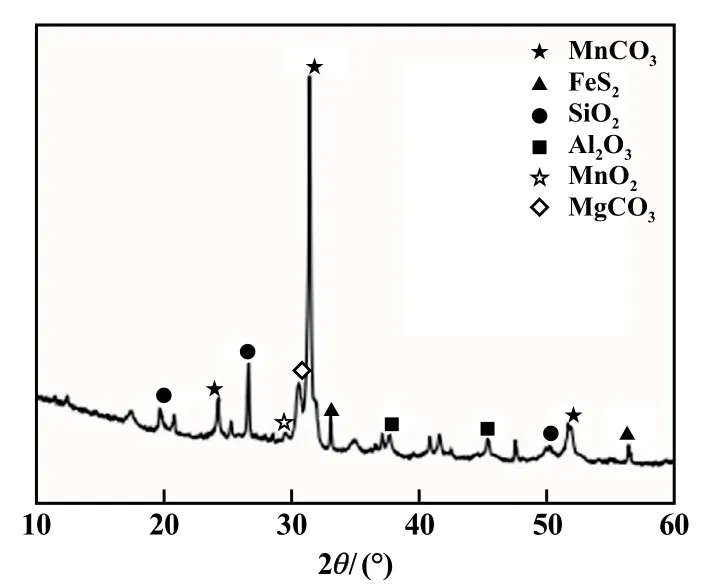

实验所用原料为贵州某公司工业生产使用的菱锰矿精矿,其XRD 衍射、化学成分分析结果分别如图1和表1 所示。 矿石中主要物相为碳酸锰、黄铁矿、氧化硅、氧化铝、二氧化锰,镁主要以碳酸盐形式存在,铁主要以黄铁矿形式存在。 矿石中锰含量12.29%,锰品位较低,杂质镁元素含量高。

图1 矿石XRD 图谱

表1 矿石主要化学成分分析结果(质量分数)/%

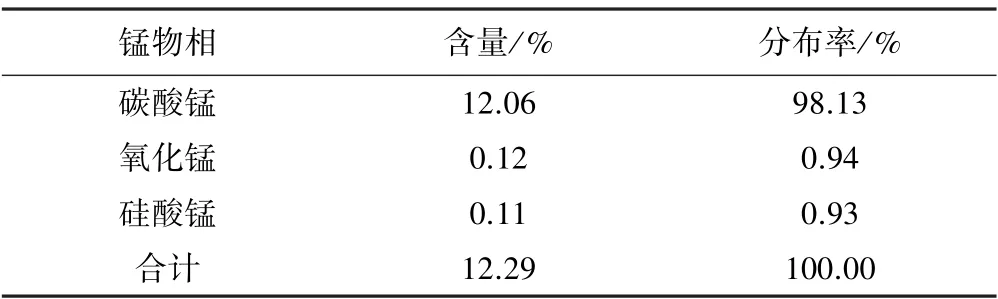

矿石中锰物相分析结果如表2 所示。 锰元素主要以碳酸盐形式存在,少量为氧化锰与硅酸锰。

表2 矿石中锰物相分析结果

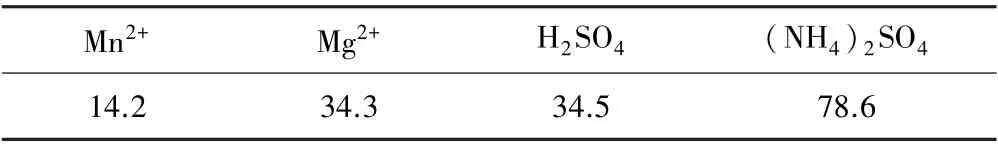

实验所用浸出液取自贵州铜仁某公司工业现场阳极液,其主要化学成分如表3 所示。 实验所用浓硫酸为化学纯。

表3 阳极液主要化学成分/(g·L-1)

1.2 实验方法

在带有挡板的烧杯中,加入一定量阳极液和矿石原料,并不断搅拌,按一定酸矿比(反应体系中硫酸与矿石质量比)补加一定质量浓硫酸,密封烧杯,升至指定温度开始计时反应。 反应完成后浆液经真空抽滤、滤渣经热水洗涤,滤液送化学分析。 采用高锰酸钾滴定法检测溶液中锰元素含量,采用原子吸收(TAS—990)检测镁元素含量。

2 实验结果与讨论

2.1 热力学分析

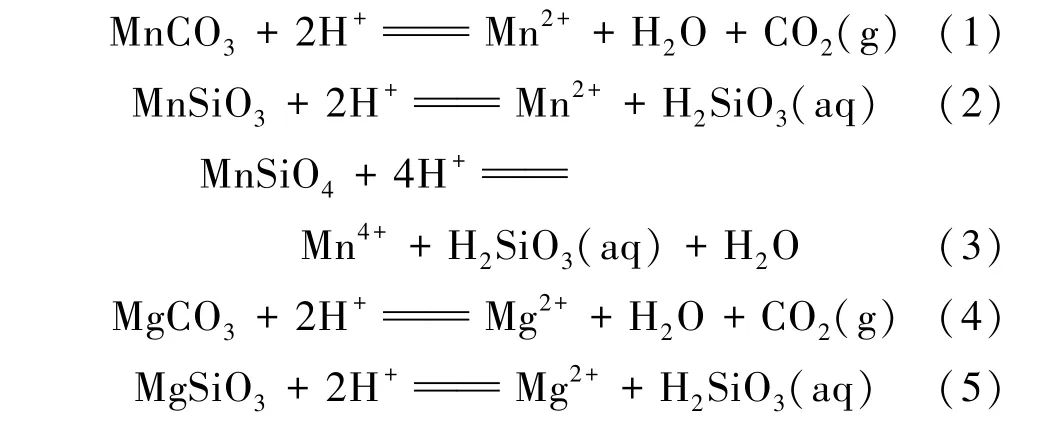

根据物相分析结果,锰元素主要以碳酸锰、氧化锰和硅酸锰形式赋存于矿石中。 在电解锰生产过程中,菱锰矿主要与溶液中的H+进行反应[8],反应式如下:

各反应的热力学分析结果如表4 所示。 从表4 可知,随着温度升高,各反应浸出平衡pH 值均变小,说明在同样浸出条件下,温度升高不利于反应的正向移动,单一升高温度会导致溶液中余酸增多,溶液中硅含量也会增加,加大后续过滤负担。 同时胶体对有价金属的吸附也会导致部分有价金属进入渣相[9-10],造成资源浪费。 298 K 下锰、镁化合物浸出反应的吉布斯自由能ΔG和反应焓ΔH均小于0,为放热反应。 碳酸镁反应自由能比碳酸锰反应自由能更负,说明碳酸镁与酸的反应趋势更大。 单从反应焓变角度来看,升高温度不利于锰、镁浸出反应的正向移动。

表4 锰、镁元素热力学分析结果

由上述分析可知,锰、镁浸出均为放热反应,温度升高不利于锰、镁的浸出,且同等浸出条件下,镁化合物反应趋势更大。

2.2 动力学分析

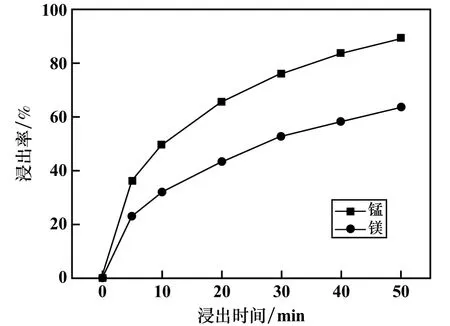

矿石粒径-0.147 mm 粒级占93.5%、酸矿比0.42、浸出温度60 ℃时,不同浸出时间下锰、镁元素浸出率规律如图2 所示。 可以看出镁、锰浸出率均随时间延长而不断增加。 浸出时间5 min 时,锰、镁浸出率分别为36.2%、23.0%。 浸出时间延长至50 min,锰、镁浸出率分别达到93.3%和68.1%。 随着浸出时间逐渐延长,浸出时间对锰、镁元素浸出率的影响越来越小。

图2 浸出时间对锰、镁浸出率的影响

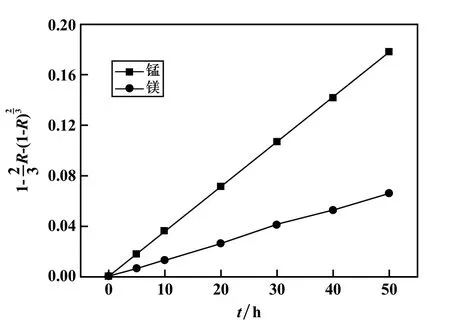

图3 按外扩散控制模型处理浸出率与时间关系

图4 按内扩散控制模型处理浸出率与时间关系

综上所述,根据内扩散控制模型,快速提高浸出温度或降低矿石粒径,均可强化锰、镁的浸出,有利于提高锰和镁浸出率。

2.3 锰、镁浸出实验结果分析

为进一步明晰实际生产过程中锰、镁的浸出行为,本文模拟实际工业生产,选取热力学因素温度、动力学内扩散控制因素矿石粒径和反应界面酸度等条件,考察其对锰、镁浸出行为的影响。

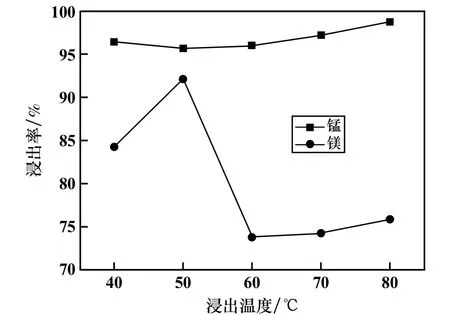

2.3.1 浸出温度对锰、镁浸出行为影响

矿石粒径-0.147 mm 粒级占93.5%、酸矿比0.42、浸出时间4 h 时,不同温度下锰、镁浸出率变化规律如图5 所示。 温度由40 ℃升至80 ℃,锰浸出率先降低后升高,镁浸出率在50 ℃时升至92.1%、60 ℃时急剧降低至73.8%,随后再缓慢上升。 温度从40 ℃升至50 ℃,氢离子的迁移力增大,与矿石内部孔隙中的镁盐反应,导致镁浸出率快速增加。 温度继续升高,镁元素浸出率急剧下降,这可能是由于孔隙中的硅酸盐与H+反应生成硅胶,堵塞孔隙,氢离子与镁盐接触的阻力增强。温度大于60 ℃后,锰、镁浸出率均随温度增加而升高,这时溶液黏度变小,溶液中氢离子活性增强,强化了浸出过程,所以锰、镁的浸出率随浸出温度增加而缓慢增加。 实际生产中,可将温度快速提升至60 ℃以上,以避免镁的大量浸出。 从上述结果来看,矿石中锰浸出率要高于镁浸出率,这可能是因为部分镁元素分布在矿石缝隙中或被脉石包裹,浸出过程中酸与碳酸镁接触机会少,要经过孔隙扩散才能与碳酸镁进行反应。

图5 浸出温度对锰、镁浸出率的影响

2.3.2 矿石粒径对锰、镁浸出行为影响

浸出温度60 ℃,其他条件不变,矿石粒径对锰、镁浸出率的影响如图6 所示。 随着矿石中-0.147 mm 粒级含量增加,锰、镁浸出率均逐渐升高。 这是由于锰、镁浸出过程受内扩散控制,矿石粒径越小,浸出液与矿石接触的表面积越大,碳酸盐与H+接触机会越多,锰、镁浸出率越大。 虽然在浸出过程中降低矿粉粒径可以增大锰浸出率和缩短浸出时间,但同时其他杂质与H+接触几率也将增大,导致酸耗增加,更多杂质元素进入溶液中,加大了溶液除杂成本。 实际生产过程中,在保证锰浸出率前提下,矿石粒径-0.147 mm 粒级含量可控制在92.28%~93.50%。

2.3.3 酸度对锰、镁浸出行为影响

浸出温度80 ℃、矿石粒径-0.147 mm 粒级含量93.50%、浸出时间4 h,酸矿比对锰、镁浸出率的影响见图7。 从图7 可以看出,锰、镁浸出率均随酸度增加而不断增大。 酸矿比由0.38 提高到0.48,锰浸出率由91.0%增至99.0%,镁浸出率由65.6%增至92.3%。 镁浸出率受酸量影响更为明显。 这可能是有部分碳酸镁分布在菱锰矿石孔隙中,镁浸出过程受内扩散控制,当溶液中H+浓度增大时,溶液中H+扩散到反应界面的浓度梯度增大,导致H+扩散速率增大,更容易与矿石孔隙中的碳酸镁发生反应,镁浸出率提高。 实际生产过程中,在保证锰元素浸出同时,应尽量降低矿石中镁浸出率,酸矿比应控制在0.40~0.42。

2.3.4 综合试验

综上所述,在实际生产过程中,由于矿石中锰镁含量、存在形态和内嵌结构的不同,浸出过程中锰、镁反应行为与理想条件下存在差异。 通过控制浸出温度、矿石粒径和溶液酸度等生产条件,可保证锰充分浸出前提下,最大程度控制杂质镁的浸出。 当酸矿比0.42、浸出温度80 ℃、矿粉粒径-0.147 mm 粒级占93.50%、浸出时间4 h 条件下,锰浸出率可达98.74%,此时镁浸出率仅75.90%。

3 结 论

1) 热力学分析结果表明,锰、镁化合物浸出均为放热反应,温度升高不利于锰、镁浸出,且同等浸出条件下镁化合物反应趋势更大。

2) 菱锰矿浸出过程中,随浸出时间延长,反应初期锰、镁浸出速率较快,反应后期浸出速率变慢,浸出过程符合内扩散控制模型。

3) 针对本文选取的菱锰矿精矿原料,适宜的浸出条件为:酸矿比0.42,矿粉粒径-0.147 mm 粒级含量93.50%,浸出温度80 ℃,浸出时间4 h。 该条件下锰浸出率可达98.74%,镁浸出率可控制在75.90%。