回汽控制对舰用蒸汽动力系统的影响

宋汉江,张国磊,曾帅

1 中国人民解放军92942部队,北京 100161

2 哈尔滨工程大学 动力与能源工程学院, 黑龙江 哈尔滨 150001

0 引 言

舰用蒸汽动力系统的动态调节性能对其机动性有着决定性影响,尤其在紧急减速或换向操作工况下,由于增压锅炉需快速降低负荷,如果接近锅炉负荷的极限调整速率,则极易引发锅筒超压故障。为了改善负荷急速变换过程中的舰船机动性能,回汽控制是有效措施之一[1]。所谓回汽控制,即是指在动态调节过程中将过剩的过热蒸汽引入倒车汽轮机,避免汽包超压以保护锅炉。

国内相关学者针对回汽控制技开展了大量研究工作。朱泳等[2]针对回汽刹车与回汽保护技术进行了理论研究,包括该技术的概念与内涵、应用时机及约束条件等。朱泳等[3]分析了蒸汽动力舰船的回汽制动机理,并通过仿真实验证明了回汽制动可以缩短制动时间,从而提高舰船的机动性能。史智俊等[4]研究了回汽保护之下的蒸汽动力系统特性,总结了急速降负荷过程中调节阀开度及开阀速度等因素对动力系统特性的影响规律。曾帅等[5]针对舰用蒸汽动力系统的主汽压力控制方法开展了优化仿真,提出了比例积分微分−广义预测控制(proportional integral derivative-generalized predictive control,PID-GPC)隐式控制方法,并对其改善效果进行了仿真验证。张国磊等[6]对舰船快速减速过程中的主动回汽控制进行了仿真,分析了倒车阀开度、最大开度保持时间等控制条件对回汽控制效果的影响规律。

综上所述,对于回汽控制在舰船换向过程中的调节作用,目前尚缺乏系统级的仿真描述及性能分析,为此,本文拟建立蒸汽动力系统的回汽控制仿真模型,并分析快速降负荷和舰船换向过程中的系统响应安全特性,用以为蒸汽动力系统运行方案优化提供参考。

1 蒸汽动力系统数学模型

图1所示为舰用蒸汽动力系统的基本结构,主要包括增压锅炉、正车汽轮机、倒车汽轮机、主蒸汽阀、正车调节阀、倒车阀、齿轮及螺旋桨等[6]。

图1 船用蒸汽动力系统的基本结构Fig.1 Basic structure of marine steam power system

1.1 增压锅炉的数学模型

1.1.1 两相区的数学模型

增压锅炉汽水两相区包括锅筒、水冷壁、对流蒸发管束等。建模假设如下:1)水冷壁和锅筒均保持汽液两相平衡,忽略事故用水及排污;2)下降管内的工质不发生沸腾,全部为过冷水,与外界没有热量交换;3)上升管内的汽、水均处于饱和状态,汽液分布均匀且流速相同;4)锅筒和上升管内各处的温度和压力同步变化,据此采用集总参数法建立两相区动态数学模型[7-9]。

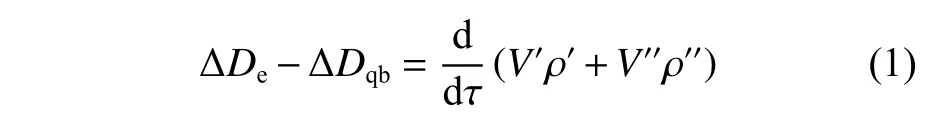

质量守恒方程:

式中: ΔDe和 ΔDqb分 别 为两相区 进 口工质 流 量 和出口工质流量的变化量,kg/s;τ为时间,s;V′,V′′分别为两相区内饱和水和饱和蒸汽的体积,m3;ρ′,ρ′′分别为两相区内饱和水和饱和蒸汽的密度,kg/m3。

能量守恒方程:

式中: ΔQzf为两相区吸热量的变化量,kJ/s;he,h′,h′′分别为进口工质焓值、饱和水焓值、饱和蒸汽焓值,kJ/kg;cj为两相区金属的比热容,kJ/(kg·℃);Myx为 两相区金属的有效质量,kg;tj为两相区金属的温度,℃。

联立式(1)和式(2)并结合体积守恒方程,即可得到增压锅炉两相区的压力方程:

式中:Pzf为两相区压力,MPa;r为汽化潜热,kJ/kg;hq为锅筒给水焓,kJ/kg;p为两相区瞬态压力,MPa。

1.1.2 单相区的数学模型

经济器、过热器属于单相工质热交换区,本文将采用集总参数法建模,并提出如下简化和假设:1)汽水工质沿管长做一元均相流动,以出口参数作为集总参数;2)烟气质量流量沿流动方向守恒。

质量守恒方程:

式中:V为单相受热面内工质的总体积,m3;ρ单相受热面内工质的平均密度,kg/m3;Di,Do分别为单相受热面进口、出口的工质流量,kg/s。

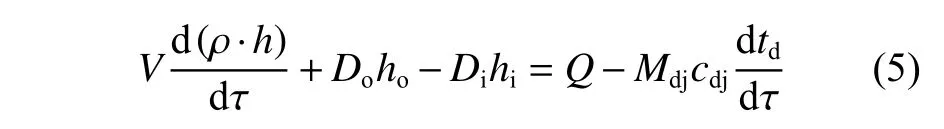

能量守恒方程:

式中:h为单相受热面内工质的平均焓值,kJ/kg;hi,ho分别为单相受热面进口、出口的工质焓值,kJ/kg;Q为单相受热面金属的吸热量,kJ/s;Mdj为单相受热面金属的有效质量,kg;cdj为单相受热面金属的比热容,kJ/(kg·℃);td为单相受热面金属的温度,℃。

1.1.3 炉膛燃烧的数学模型

炉膛输入燃油和空气,经过增压锅炉炉膛内的化学燃烧而释放热能并产生烟气,其传热方式主要包括对流放热、辐射放热和热传导3种。对于燃烧过程,本文将采用零维模型,将各物理量视为均值,并提出如下简化和假设:1)将烟气视为均匀工质;2)假定炉膛烟气的压力不变。

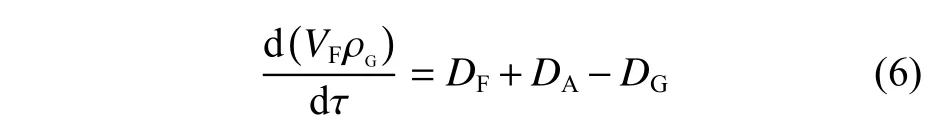

质量守恒方程:

式中:VF为 炉膛烟气的容积,m3;ρG为炉膛烟气的平均密度,kg/m3;DF为 燃油流量,kg/s;DA为空气流量,kg/s;DG为炉膛出口的烟气流量,kg/s。

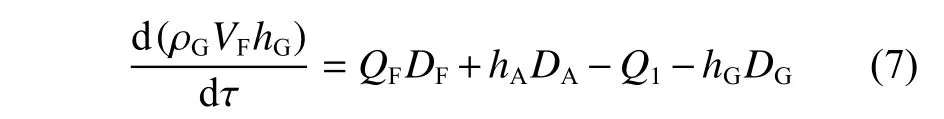

能量守恒方程:

式中:hG为炉膛出口烟气的焓值,kJ/kg;QF为单位燃料产生热量,kJ/kg;hA为空气的入口焓值,kJ/kg;Q1为燃烧过程中炉膛的总辐射热量,kJ/s,且

式中:ψ为炉膛烟气辐射热有效系数;εg为烟气黑度;σ为黑体辐射常数;Tg为烟气温度,K。

1.1.4 燃油流量的数学模型

由于本文系统中的燃油调节阀采用了节流滑阀,故其燃油流量与阀前后的压差为正比关系。阀门的流量特性为

式中:Qr为通过滑阀的流量,kg/s;Cd为流量系数ω为面积梯度;x为滑阀开度;ρ1为通过滑阀的工质密度,kg/m3;ΔP为滑阀的前后压差,MPa。

1.2 涡轮增压机组的数学模型

压气机转速nC和 烟气涡轮转速nT的平衡关系[10]为;

式中:J1为压气机和涡轮转子的转动惯量之和,kg/m2;J2为 辅 助 汽 轮 机 转 子 的 转 动 惯 量,kg/m2;Ng,NT,NC分别为辅助汽轮机、烟气涡轮、压气机的功率,kW。

1.3 主汽轮机的数学模型

1.3.1 调节级汽轮机的数学模型

调节级汽轮机的流量方程[11]:

式中:W1和W10分别为调节级汽轮机在变工况和设计工况下的工作流量,kg/s;β为流量修正系数;p1和p10分别为变工况和设计工况下的进口蒸汽压力,MPa;T1和T10分别为变工况和设计工况下的进口蒸汽温度,K;fw(θ)为阀门开度与流量之间的拟合公式,其中 θ为阀门开度。

1.3.2 非调节级汽轮机的数学模型

设定Wf1,Wf10分别为变工况和设计工况下的蒸汽流量,kg/s;Tf1,Tf10分别为变工况和设计工况下的蒸汽进口温度,K;pf1,pf2和pf10,pf20分别为变工况和设计工况下的蒸汽进口压力、出口压力,MPa。

当非调节级汽轮机在变工况前后处于临界状态时,其进汽流量方程为

对于效率远低于正车级汽轮机的倒车级汽轮机,可以参照非调节级汽轮机的仿真模型进行建模,选取0.25~0.35的正车级汽轮机效率即可。

1.4 推进装置的数学模型

式中:Kt为 螺旋桨推力系数;ρ2为 海水密度;n为螺旋桨转速;D为螺旋桨直径,m;KQ为螺旋桨转矩系数。

2 仿真模型及验证

表1所示为舰用蒸汽动力系统仿真模型在正车高速工况、低速工况和倒车工况下的稳态参数计算值与试验值对比结果,其中所有数据均以试验值为基准进行了归一化处理。由表1可知,各参数误差均在5%内,这说明该模型可以满足动态仿真计算的精度要求。

表1 仿真值及相对误差Table 1 Simulation values and relative errors

3 仿真结果及分析

为了验证回汽控制对蒸汽动力系统的动态控制效果,本节将分别在紧急减速工况和换向工况下针对3种控制条件进行仿真分析:1)正车进汽调节阀快速关闭,不使用回汽功能的控制方式(简称快关阀无回汽工况);2)正车进汽调节阀快速关闭,使用回汽功能的控制方式(简称快关阀有回汽工况);3)正车进汽调节阀慢速关闭,不使用回汽功能的控制方式(简称慢关阀无回汽工况)。

在仿真过程中,增压锅炉将采用变偏置双交叉限幅燃耗控制策略[12],以主蒸汽压力为控制目标,而燃油量及助燃空气量则将采用交叉限幅控制以避免产生“冒黑烟”、“冒白烟”的燃烧恶化现象。同时,为了便于描述,本节仿真数据将全部进行归一化处理。

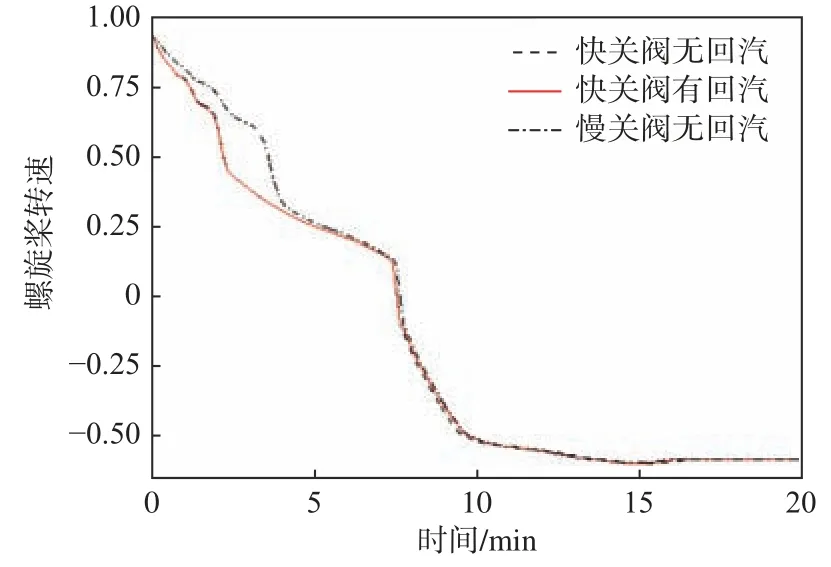

3.1 紧急减速工况下的系统动态特性

在紧急减速工况下,蒸汽动力系统的主要参数响应曲线如图2~图7所示。当紧急减速指令发出之后,正车进汽阀开度将快速减小(图2)。在快速关闭正车进汽阀条件下,2条快速关闭正车进汽阀的螺旋桨转速响应曲线基本重合(图3),且其下降速度快于慢关阀过程:快关阀过程的螺旋桨转速约7 min达到稳定值,而慢关阀过程约为10 min。

图2 减速过程中正车阀阀位的响应曲线Fig.2 Response of ahead valve position during deceleration

图3 减速过程中螺旋桨转速的响应曲线Fig.3 Response of propeller speed during deceleration

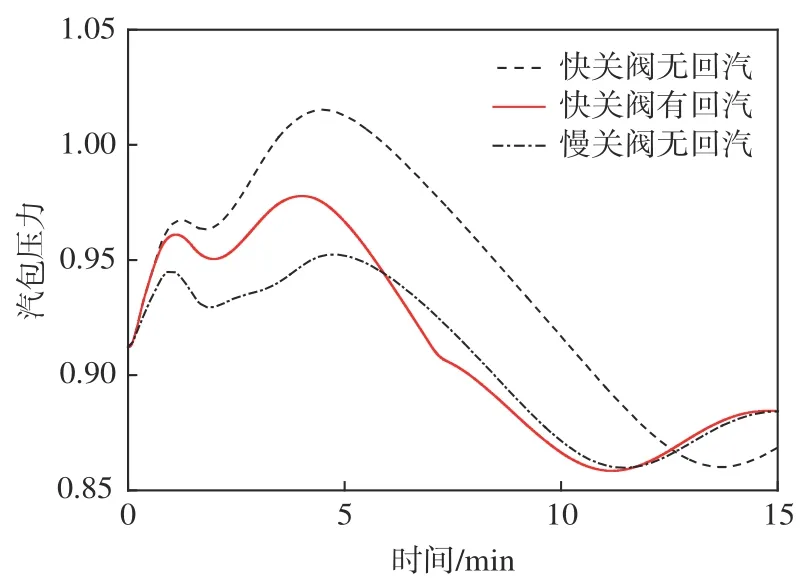

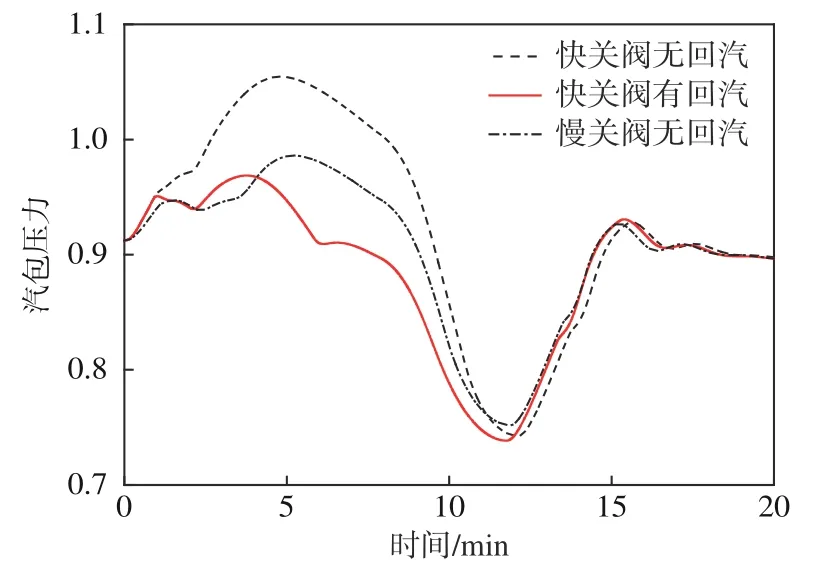

从图4所示的锅筒压力曲线可见:快关阀无回汽工况下,锅筒压力最高为1.015,出现了超压现象且始终高于其他2个工况;快关阀有回汽工况下,锅筒压力也有所升高,但由于回汽释放了动力系统的部分能量,故其锅筒压力没有超过规定限值;慢关阀无回汽工况下,由于负荷下降过程的耗时较长,所以没有出现锅筒超压现象。

图4 减速过程中锅筒压力的响应曲线Fig.4 Response of boiler drum pressure during deceleration

从图5所示的燃油流量曲线可见:在自动控制作用下,燃油流量动态曲线与锅筒压力的变化规律密切相关:快关阀过程的锅筒压力升高较快,故其燃油流量响应更为迅速,而慢关阀过程的燃油流量调节则略为滞后。

图5 减速过程中燃油流量的响应曲线Fig.5 Response of fuel flow during deceleration

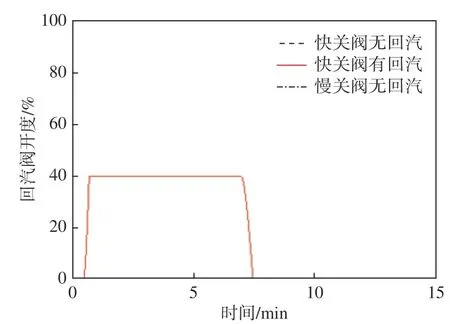

从图6为所示的减速过程中倒车阀开度响应曲线可见:在快关阀有回汽工况下,当锅筒压力达到回汽控制设定的触发压力时,倒车阀将迅速开至设定开度并保持不变,直至锅筒压力降至设定压力之后,倒车阀才会快速关闭。在2种无回汽工况减速过程中,倒车阀始终保持关闭状态。

图6 减速过程中倒车阀开度的响应曲线Fig.6 Response of astern valve position during deceleration

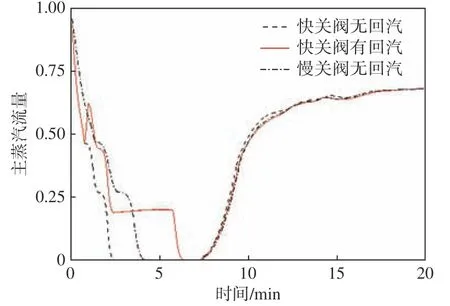

从图7所示的减速过程中进入主机的蒸汽流量响应曲线可见:在2种快关阀工况减速过程中,正车汽轮机进汽量的变化趋势与螺旋桨转速响应曲线基本一致。在倒车阀开启之后,有回汽工况下的主蒸汽流量(因存在回汽量)多于无回汽工况;在回汽阀关闭之后,有回汽工况与无回汽工况的蒸汽流量相同;有回汽工况下的锅筒压力控制效果明显优于快关阀无回汽工况。

图7 减速过程中主蒸汽流量的响应曲线Fig.7 Response of main steam flow during deceleration

仿真结果表明:回汽控制可以在保证锅筒压力不超压的情况下加快减速过程;对于紧急减速工况,其稳定耗时比无回汽条件减少了3 min左右,且综合控制效果更优。

3.2 换向工况下的系统动态特性

换向工况下蒸汽动力系统的主要参数响应曲线如图8~图12所示。当换向操作指令发出之后,主汽轮机进汽阀将快速减小。图8中,当螺旋桨转速为负值时,即表示倒车航行。从图8可以看出:2条快速关闭正车进汽阀的曲线重合;在快关阀条件下,换向过程约耗时15 min结束;在慢关阀条件下,螺旋桨转速的下降速度较慢,大约耗时16 min才能达到稳定值。从图9所示的锅筒压力响应曲线可以得出:在快关阀无回汽工况下,锅筒压力最高为1.088,出现了超压现象;快关阀有回汽工况下,锅筒压力也有所升高,但没有出现超压现象;慢关阀无回汽工况下,锅筒压力的升高幅度大于有回汽控制工况,但没有出现锅筒超压现象。从图10所示的燃油流量响应曲线可见,在回汽控制条件下,燃油流量的调节响应更为迅速。

图8 换向过程中螺旋桨转速的响应曲线Fig.8 Response curve of propeller speed in reversing process

图9 换向过程中锅筒压力的响应曲线Fig.9 Response curve of boiler drum pressure in reversing process

图10 换向过程中燃油流量的响应曲线Fig.10 Response curve of fuel flow in reversing process

从图11和图12分别所示的主蒸汽流量和回汽流量的响应曲线可见:在锅筒压力达到回汽控制设定的触发压力时,倒车阀将迅速开至设定开度并保持不变,回汽流量因主蒸汽压力变化而稍有波动;当锅筒压力降至设定压力之后,倒车阀将快速关闭,而回汽流量将减少为0。

图11 换向过程中主蒸汽流量的响应曲线Fig.11 Response curve of main steam flow in reversing process

图12 换向过程中回汽流量的响应曲线(快关阀有回汽)Fig.12 Response curve of steam backflow in reversing process(quick closing valve with back-steam)

仿真结果表明:回汽控制可以在不增加换向时间的前提下,使锅筒压力一直保持正常,从而避免超压问题。

4 结 论

本文建立了舰用蒸汽动力系统的仿真模型,分别对舰船紧急减速过程和换向过程的回汽控制效果开展了仿真分析,主要结论如下:

1)回汽控制可以有效降低锅筒压力的上升速度和幅度,以避免紧急减速和换向过程中的锅筒超压问题,从而保证动力系统在安全范围内运行。

2)回汽控制可以提升蒸汽动力系统的机动性能,将紧急减速过程和换向过程的稳定耗时分别缩短了3 min和 1 min左右。