轻型柔性抓纱机械臂的结构设计与误差补偿

李靖宇 沈丹峰 王玉 李耀杰

摘要: 自动换纱是纺织企业智慧车间的重要环节,为了提高织布车间纬纱筒子更换效率,机械臂采用轻型碳纤维材料,本文对抓纱机械臂进行3D建模,设计了一个五自由度抓纱机械臂和三指式末端执行器。提出了一种轻型柔性抓纱机械臂的误差模型,其中连杆的柔性误差对抓取的精度有较大的影响,通过有限元分析软件得出连杆的静力学仿真,并对比柔性机械臂模型得出的结果,确保各环节分析数据的准确性。针对机构所产生的柔性误差, 利用BP神经网络训练样本和误差前馈补偿策略,减小机械臂运动过程中的静态误差。仿真结果表明,补偿后误差分布大幅度减小,提高了更换筒子纱的准确性和鲁棒性。

关键词: 纺织机械;自动换纱;抓纱机械臂;柔性误差;BP神经网络;误差前馈补偿策略

中图分类号: TS103.1;TP391

文献标志码: A

文章编号: 1001 7003(2022)03 0052 07

引用页码: 031108

DOI: 10.3969/j.issn.1001-7003.2022.03.008 (篇序)

近年来,材料科学、计算机等相关技术不断进步,使得机械臂应用领域日益广泛,功能需求也日渐细化。同时,针对纺织业中筒子纱的搬运和更换,轻型机械臂也有较好的应用效果。筒子纱存在于纺织生产中的多道工序中,比如络筒、整经、织布等,而不同的生产工序要求机械臂能够快速携带筒子纱的移动,故轻型机械臂利用其质量低、转动惯量小、移动灵活且功耗低等特点,在复杂多变的工况下具备较高的作业效率。因此,以无梭织机车间纬纱筒子的自动搬运更换为研究背景,纬纱架上的纱筒采用机械手更换是目前的工厂自动化研究方向。

本文采用误差前馈补偿的方法完成了对轻型抓纱机械臂误差模型的修正。对于机械臂的误差分析与修正,谭月胜等 [1] 以IRB140型刚柔耦合的串联机械臂为研究对象,结合ANSYS和ADAMS软件对机械臂末端位置运动做误差仿真,提出基于BP网络的伪坐标点法对位置误差进行补偿,但关节驱动电机、机械臂启动时末端震动等因素对末端综合运动误差造成了较大影响。吴昊等 [2] 为了提高柔性机械臂的末端轨迹的精度,提出了一种线性且连续化模型预测的控制方法,但该机构产生的关节柔性会使机械臂的动作非常缓慢,同时也可能产生明显的振荡。陈宵燕等 [3] 针对串联多模式机器人及误差修正进行了相关研究,设计了几何和柔性误差模型,提出了一种线性递减权重的粒子群算法。邢强等 [4] 根据工业机器人零部件的加工、装配及安装误差,研究了机器人零部件的位置误差对末端位置精度的影响,对机器人制造公差的设置与优化提供了参考依据,但大臂和腰部的关节轴线异面垂直存在扰动时,需要重新定义坐标系。张旭祥等 [5] 为了获得平面冗余并联机器人运动副间隙误差变化关系,引入弹簧阻尼法理论基础建立含关节间隙的并联机构虚拟样机,完成含有不同运动副间隙误差的并联机器人的运动仿真,但随着关节间隙越大,末端点偏离标准轨迹的几率越高,机构运行精度随之降低。沈丹峰等 [6] 参考固高GPM2012机器人,选取顺时针构型,建立了该机构的输出点位置方程组和误差方程,运用泰勒展开式获得了误差项。高田田等 [7] 提出了基于极坐标建模和优化粒子群算法的足球机器人路径规划方法,根据路徑点和障碍物点距离的关系判断是否进行路径规划。TAN [8] 利用压缩感知法对串联机械臂的几何误差给予了补偿。VOLECH等 [9] 在机器人的减速器和柔性连杆仿真时获得了机器人末端的变形量,以输入整形法对机器人末端进行了补偿。LIU等 [10] 利用七次多项式联合粒子群算法对机械臂关节进行轨迹规划,减小了机械臂末端的综合误差,而通过运动学标定方法减小柔性误差时,其效果不佳。齐俊德等 [11] 为了提高机器人的绝对定位精度,对柔度误差进行解耦,并考虑了机器人基于坐标系与测量坐标系的转换误差,平均绝对定位精度由补偿前的1.173 mm降至补偿后的0.158 mm。付鹏强等 [12] 针对航空制造业中工业机器人存在的实际位姿与理论位姿偏差问题,解析了对飞机零部件连接性能产生的影响,根据阐述的运动学建模、位姿测量、运动学参数误差辨识及误差补偿等关键步骤,归纳总结各步骤中存在的问题和可能的解决方案。董大钊等 [13] 为了解决工件与柔性夹具相对位置具有不确定性的问题,提出了基于视觉引导的机器人装配位姿在线校正算法,将工件位姿校正量分解为原始位姿差、旋转引入位姿差及残余位姿差三部分,实验过程中装配成功率达到99.67 % 。张树梅等 [14] 以6-PTRT并联机器人为研究对象,利用单支链闭环矢量法,基于带收缩因子的自适应权重粒子群算法寻找各个驱动杆误差参数,修正末端位姿、提高运动学精度。

本文的主要研究对象是轻型柔性抓纱机械臂的误差模型,由于在纺织车间内环境复杂且移动空间局促,常见的六自由度的机械臂虽然灵活度高,但是关节多带来结构复杂、体型偏大的缺点,因此设计了五自由度的轻型机械臂和三指式末端执行器,两者结合成一个自主移动式纱筒车。先通过有限元法得出连杆的变形位移量,并计算出相比筒子纱质心的偏移量,即误差的大小,同时将位移量与柔性连杆的误差模型做对比,确保数据的可靠性与真实性。再利用误差前馈补偿策略,降低抓取筒子纱过程中的误差分布。

1 轻型柔性抓纱机械臂设计方案

本文所研究的轻型柔性机械臂是为抓取筒子纱而设计,关键的参数指标如表1所示。

纱筒车整体结构如图1所示,其中本体包含五自由度轻型机械臂、箱体、筒子纱、工业相机、车轮、末端执行器等。箱 体内部9个固定点放置筒子纱,采用双层码放,可放置18个

筒子纱。采用自动AGV移动纱筒车到达指定的位置,通过机械臂实现筒子纱的自动更换。五自由度机械臂的等效矢量机构如图2所示,包括三个移动副和两个转动副,伸缩杆的长度分别为: L 1=18~26 cm, L 2=24~36 cm, L 3=11~18 cm。

根据抓纱与换纱范围的要求,机械臂完全展开后的长度可达1 m,同时具有较强的柔弹性,便于操作与控制。

末端执行器的结构如图3所示,机械手为三指式平移型夹持机构,该机构夹持误差小且符合夹持范围。手指的结构如图4所示,每根手指有三个指节,分为上、中和下指节,关节连接处由扭簧实现机械手的张开与闭合,手指内表面粘有橡胶层,可以起到减轻对纱线的损坏,并且装有压力传感器,可 以实时监测筒子纱受到的挤压力,确保加持力大小在合理的范围内。材料选用轻型铝合金薄片,其他零件材料适当选用工程塑料,利用其质量轻、刚度大等优点,可以有效地降低机械臂的整体质量,同时满足抓纱的要求。

2 柔性误差模型与有限元分析

常见的机器人误差研究中,大部分考虑的是几何参数误差,或者一些关节间隙、惯性、温度等,而连杆的柔性误差对末端的精度影响也尤为重要。轻型机械臂存在的柔性误差较为复杂,误差主要来源于外加负载 造成的柔性变形引起的末端偏移。因此,需要建立连杆的误差模型,推导出连杆的柔度矩阵,再对机构的连杆柔性进行有限元分析,同时验证数据的准确性。

2.1 连杆误差模型

图5是连杆的受力变形分析,其中 l 为连杆的长度, θ 为连杆末端转角, w 为末端挠度,连杆共受三种力的作用:均匀分布的载荷 Q 、施加的外力 F 和形变产生的弯矩 δ 。根据梁的变形理论,当施加多种载荷作用到梁时,其变形量可以逐个叠加得到,即分别求出单个载荷导致的形变再相加。

在外力 F 的作用下,末端转角 θ 和 w 挠度分别为:

θ= -Fl 2 2EI (1)

w= -Fl 3 3EI (2)

式中: E 为弹性模量, I 为梁的截面惯性矩。

由此可以得到连杆在不同外力下的转角与挠度。

当连杆的变形产生位置误差,机械臂的姿态也发生了变化。本文以纱筒车的箱体建立直角坐标系,内部有9个固定筒子纱位置,并以筒子纱的质心为抓取坐标值。筒子纱的更换包括两种情况:第一种是抓取筒子纱时,由于车内纱筒在小车移动过程有可能发生位置偏移,因此采用机器视觉方法进行纱筒中心定位 [15] ,提高抓取的精度。第二种是放置筒子纱时,负载的重量致使机械臂发生了形变,导致放置筒子纱到固定点时产生偏差,因此通过调节其他关节的角度进行补偿。理想状态下,具体筒子纱的抓取与放置情况如图6所示。

从图6可以看出,(a)~(f)为机械臂抓取中间列筒子纱的位姿情况,理想状态下筒子纱的质心坐标分别为(0,205,30)(0,205,60)(0,135,30)(0,135,60)(0,65,30)(0,65,60); (g)~(l)为 机械臂抓取左侧列筒子纱的位姿情况,同理筒子纱的质心坐标分别为(-130,205,30)(-130,205,60)(-130,135,30)(-130,135,60)(-130,65,30)(-130,65,60);右侧列的筒子纱坐标与左侧列对称,即坐標分别为(130,205,30)、(130,205,60)(130,135,30)(130,135,60)(130,65,30)(130,65,60)。根据式(1)(2) 可求出机械臂在上述不同位姿下的末端挠度和转角,然后转化为坐标值,即为抓纱引起形变的误差大小。

2.2 有限元分析与数据验证

从图1可以看出,在抓起筒子纱的过程中,轻型机械臂的连杆 L 2为主要的变形杆件,大臂、腰部和末端执行器等刚度较高,不易产生变形。因此将机械臂的运动位姿作为静态处理,即静力学分析。连杆 L 2材料选用碳纤维,涉及主要的结构参数如表2所示。

由于通过建立模型计算得到的误差很难确保数据的准确性,所以将误差模型中连杆 L 2导入ANSYS分析软件,生成连杆变形的位移量,并将两组数据进行对比。纱筒车内共有18个筒子纱的质心点,与之相对应机械臂存在18种不同的柔性误差。在相同的条件下,要求机械臂重复达到目标位姿的程度要尽可能相同,重复定位的精度也就尤为重要。因此在实验过程中,将筒子纱的质心点随意组合打乱,并加入不相干的坐标,以提高结果数据的严谨性和鲁棒性。

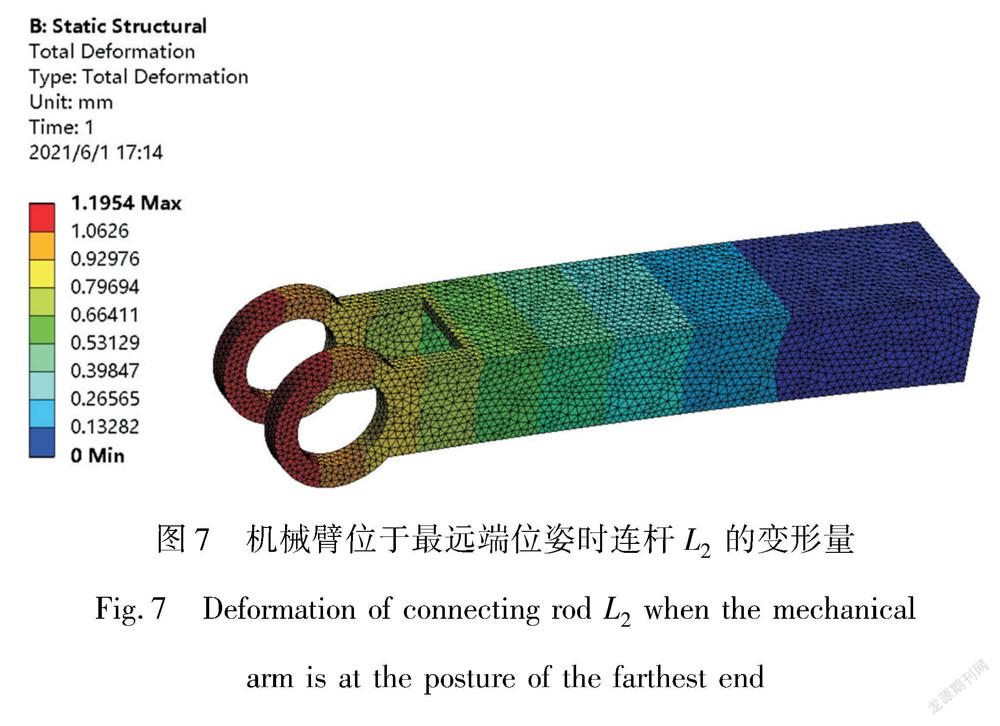

把连杆 L 2作为研究对象,通过ANSYS分析软件,设置不同位姿下连杆的长度、材料属性和负载重量,选取30个样本考察点,其中要求每个质心点重复两次以上, 得到多组连杆 L 2的变形量,如图7所示。由图7可见,轻型机械臂处于最远端位姿下的连杆 L 2变形情况,位移量为1.195 4 mm,即图6(g)的位姿。

根据所得数据可知,机械臂柔性是导致连杆变形的关键因素。同时需要指出的是,在静力学仿真过程中并未将关节的柔性计算在内,机械臂运动到不同的坐标下误差仅是由连杆柔性造成的。之所以未考虑关节柔性,包括以下原因:一是关节刚度等参数要通过实验所获得,二是关节柔性的建模用于仿真得出数据的准确性很难得到保证。相比之下连杆的形变对末端姿态的影响更为重要,因此仿真过程以柔性误差为主要影响因素,其他误差暂且忽略不计。

为了考察柔性误差模型的准确度,本文分别分析了柔性误差模型与有限元分析所得到的误差并进行了对比,如图8所示。

由图8可知,通过大量的样本实验,柔性误差模型与有限元分析两者的结果误差值相似,建立的误差模型可以作为判断柔性机械臂误差的依据,同时验证了数据的准确性。

3 柔性机械臂的可补偿性分析

3.1 BP神经网络算法

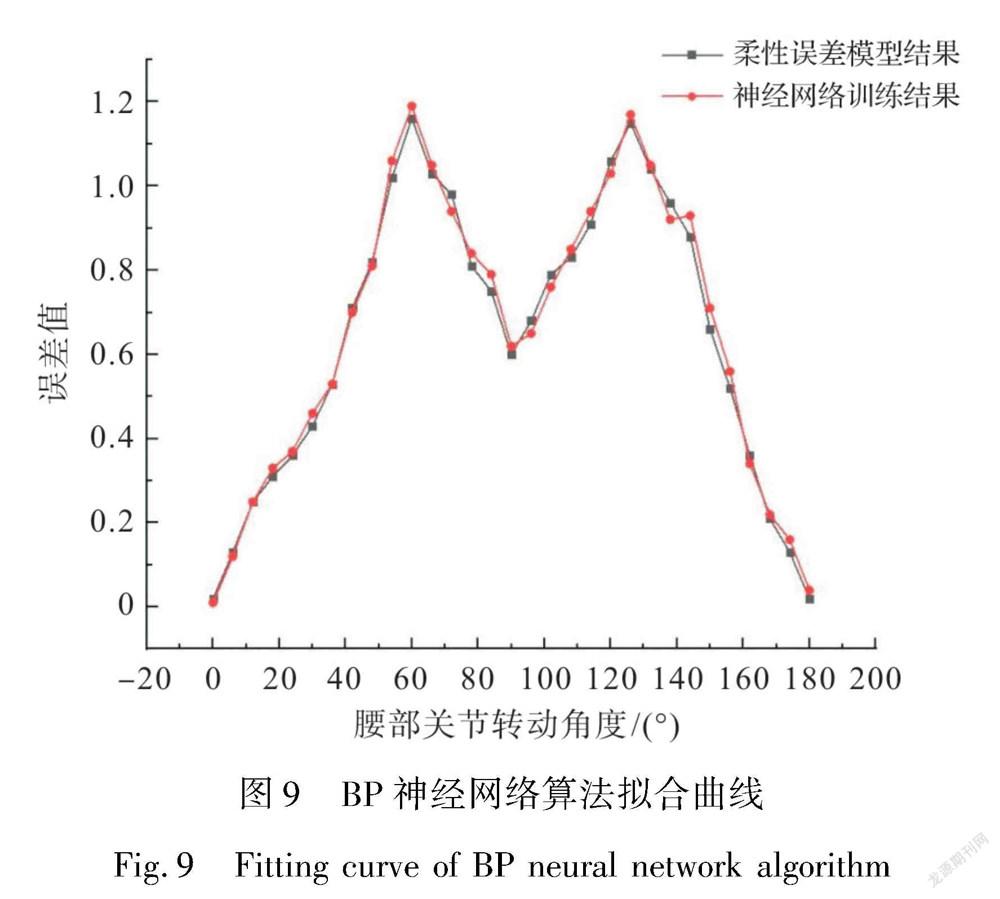

基于得出的误差变化是具有非线性的数据集,而神经网络算法对于非线性或无规律数据具有很好的拟合作用。因此可通过BP神经网络算法训练且预测柔性误差,输入数据为在箱体范围内腰部关节的转动角度,输出数据为连杆 L 2的变形量即误差值,并计算误差值求出连杆 L 2的末端转角 θ 。把上述柔性误差模型得出的30组误差数据作为实验样本,利用BP神经网络算法进行训练,可以拟合出网络训练输出误差和误差模型所得误差值的对比曲线,如图9所示。

由图9可以看出,BP算法对于柔性误差数据具有很好的拟合效果,其拟合率达98.65 % 。网络训练输出的误差与模型误差两者虽有较小的差距,但对后续的补偿研究不会产生影响,并保存训练好的网络,之后可用于预测误差补偿的数据库。

3.2 误差前馈补偿

由于前文分析中柔性误差的存在,所以机械手末端不能按照给定的质心坐标准确地运动,并且影响机械手末端执行器的定位精度及使得运动轨迹产生误差。因此,为了使机械手更加接近理想的轨迹进行运动,对机械手进行误差补偿就变成了一个很重要的问题,在前文机械臂柔性误差分析的基础上,提出柔性机械臂误差补偿的方法、原理及步骤,并对机械手末端的位姿误差进行补偿实验,流程如图10所示。

从图8的数据结果还可以看出,柔性机械臂在除了在抓取近端筒子纱时误差较小,处于中间和远端时产生的误差是不可忽视的。只要柔性机械臂运动到上述坐标点的位置,就可以提前对连杆 L 2进行角度补偿,因此通过计算机软件来调整参数补偿误差。该方法是在求出连杆 L 2补偿角度后进一步转换为肩部关节转动角度,其优点是比较容易修改且不另外增加成本。通过对柔性误差模型的补偿性分析,确保机械臂在更换不同筒子纱时,能够准确、快速地实时补偿,即误差前馈补偿策略。根据前文的误差模型分析,计算出各个位姿的补偿角,如表3所示。

同理,右侧列的筒子纱补偿角度与左侧列相同,通过表3的数据提前在机械臂运动到指定位置给出补偿角度,提高抓取与放置筒子纱的精度。采用上述补偿角度,同样测试30个样本点,其余的样本点补偿角度不再展示,补偿前后的误差分布如图11所示。

从图11可以看出,利用误差前馈补偿策略,使得多数误差得到了有效的修正。由此证明,本文的方法较大地提高了柔性机械臂的绝对定位精度,能够实现在多数情况下对筒子纱的准确更换。

4 结 论

为了实现对筒子纱的精确抓取,本文基于柔性误差模型做出了针对抓纱机械臂误差可行性分析的流程方案。

1) 设计了一种新式的纱筒车,结构主要包括轻型机械臂、箱体和末端执行器等,具有良好的灵活性和移动性,便于控制与操作。

2) 建立受力连杆的误差模型,根据梁的变形理论求出机

械臂在不同位姿下的末端挠度和转角,并且通过有限元分析与之相比较,提高数据的真实性和准确性。

3) 利用BP神经网络算法进行训练,拟合出柔性误差数据的对比曲线,用于误差补偿的预测。通过上述方法整理出不同目标坐标下连杆 L 2的补偿角度,利用计算机软件转化为肩部关节的转动角度,再得出补偿前后的误差分布图。根据实验结果可知,误差的分布大幅度减少,较大地提高了筒子纱更换的精度。

参考文献:

[1] 谭月胜, 詹登辉, 张彭郝, 等. 刚柔耦合串联机械臂末端位置误差分析与补偿[J]. 农业机械学报, 2020, 52(2): 418-424.

TAN Yuesheng, ZHAN Denghui, ZHANG Penghao, et al. Analysis and compensation of end position error of rigid-flexible coupling serial manipulator[J]. Journal of Agricultural Machinery, 2020, 52(2): 418-424.

[2] 吴昊, 谭元, 郭小龙, 等. 一种基于模型预测控制的柔性关节空间机械臂的轨迹跟踪控制[J]. 空间控制技术与应用, 2019, 45(2): 35-41.

WU Hao, TAN Yuan, GUO Xiaolong, et al. A model predictive controlbased trajectory tracking controller design for space flexible joint manipulators[J]. Space Control Technology and Application, 2019, 45(2): 35-41.

[3] 陳宵燕, 张秋菊, 孙沂琳, 等. 串联机器人多模式标定与刚柔耦合误差补偿方法研究[J]. 农业机械学报, 2019, 50(3): 396-403.

CHEN Xiaoyan, ZHANG Qiuju, SUN Yilin, et al. Multi-mode calibraton and rigid-flexible coupling error compensation method of serial robot[J]. Journal of Agricultural Machinery, 2019, 50(3): 396-403.

[4] 邢强, 许超. 位置误差对关节式工业机器人末端精度的影响研究[J]. 机械设计与制造工程, 2016 (3): 41-45.

XING Qiang, XU Chao. The effect of the joint position error on the end-accuracy of an articulated industrial robots[J]. Mechanical Design and Manufacturing Engineering, 2016 (3): 41-45.

[5] 张旭祥, 刘夏轩德, 张国英, 等. 含关节间隙的并联机器人运动误差分析[J]. 西安工程大学学报, 2020, 34(1): 92-96.

ZHANG Xuxiang, LIU Xiaxuande, ZHANG Guoying, et al. Motion error analysis of parallel robot with joint clearance[J]. Journal of Xi’an Polytechnic University, 2020, 34(1): 92-96.

[6] 沈丹峰, 叶国铭, 王贯超, 等. 二自由度平面冗余并联机构杆件长度的误差分析[J]. 机械设计, 2017, 34(5): 65-70.

SHEN Danfeng, YE Guoming, WANG Guanchao, et al. Error analysis of bar length of two-degree-of-freedom planar redundant parallel mechanism[J]. Mechanical Design, 2017, 34(5): 65-70.

[7] 高田田, 张莉, 李炳德, 等. 基于改进粒子群算法的足球机器人路径规划[J]. 西安工程大学学报, 2016, 30 (5): 609-615.

GAO Tiantian, ZHANG Li, LI Bingde, et al. Study on path planning of soccer robot based on improved particle swarm algorithm[J]. Journal of Xi’an Polytechnic University, 2016, 30 (5): 609-615.

[8]TAN N. Calibration for accuracy improvement of serial manipulators based on compressed sensing[J]. Electronics Letters, 2015, 51(11): 820-822.

[9]VOLECH J, LADISLAV M, ZBYNEK S, et al. Model of flexible robot with deformat ion detection[J]. Procedia Engineering, 2014, 96: 510-516.

[10] LIU Z F, XU J J, CHENG Q, et al. Trajectory planning with minimum synthesis error for industrial robots using screw theory[J]. International Journal of Precision Engineering and Manufacturing, 2018, 19(2): 183-193.

[11] 齐俊德, 张定华, 李山, 等. 工业机器人绝对定位误差的建模与补偿[J]. 华南理工大学学报(自然科学版), 2016, 44(11): 113-118.

QI Junde, ZHANG Dinghua, LI Shan, et al. Modeling and compensation of absolute positioning error of industrial robot[J]. Journal of South China University of Technology (Natural Science Edition), 2016, 44(11): 113-118.

[12] 付鹏强, 姜晓灿, 苗宇航, 等. 工业机器人绝对定位误差补偿技术研究进展[J]. 科学导报, 2021, 39(13): 96-104.

FU Pengqiang, JIANG Xiaocan, MIAO Yuhang, et al. Summary of absolute positioning error compensation technology for industrial robot[J]. Science Herald, 2021, 39(13): 96-104.

[13] 董大釗, 徐冠华, 高继良, 等. 基于机器视觉的机器人装配位姿在线校正算法[J]. 浙江大学学报(工学版), 2021, 55(1): 146-151.

DONG Dazhao, XU Guanhua, GAO Jiliang, et al. Online-correction algorithm for posture by robot assembly based on machine vision[J]. Journal of Zhejiang University (Engineering Edition), 2021, 55(1): 146-151.

[14] 张树梅, 高兴君, 邓子龙, 等. 基于粒子优化算法的并联机器人误差建模分析[J]. 辽宁石油化工大学学报, 2021, 41(5): 80-84.

ZHANG Shumei, GAO Xingjun, DENG Zilong, et al. Error modeling and analysis of parallel robot based on particle optimization algorithm[J]. Journal of Liaoning Shihua University, 2021, 41(5): 80-84.

[15] 李靖宇, 沈丹峰, 王玉, 等. 基于參数可调均值迁移滤波实现筒子纱的识别检测[J]. 轻工机械, 2021, 39(3): 64-68.

LI Jingyu, SHEN Danfeng, WANG Yu, et al. Recognition and detection of cheese based on edge preserving filtering algorihm[J]. Light Industry Machinery, 2021, 39(3): 64-68.

Structure design and error compensation of light flexible yarn grasping mechanical arm

LI Jingyu, SHEN Danfeng, WANG Yu, LI Yaojie

(Collegeof Mechanical and Electrical Engineering, Xi’an Polytechnic University, Xi’an 710600, China)

Abstract:

With the advancement of science and technology and the development of automation technology, the textile industry has begun to replace human labor with textile machinery, thus getting rid of the limitations of traditional handicrafts. Among them, cheese yarn is used in many processes in textile production, such as winding, warping and weaving. As a terminal product of textile technology, cheese yarn has obtained wide application. The transportation, loading and unloading of frames, and packaging of cheese yarn require a lot of manpower and high labor intensity while exhibits low efficiency. Due to the continuous increase in labor costs, the labor-intensive textile industry has been greatly impacted, and labor shortages have become increasingly severe. Therefore, improving the industrial technology and production equipment in the textile field is an effective measure to enhance the competitiveness of enterprises and reduce their own costs. The transformation of the textile industry from large-scale labor-intensive industry to major technology-supported high-tech industry has become an inevitable trend.

Automatic yarn replacement is an important link in the smart workshop of textile enterprises. In order to improve the efficiency of weft cheese yarn replacement in the weaving workshop, the mechanical arm is made of light carbon fiber materials. In this article, through 3D modeling of the yarn grasping mechanical arm, a five-degree-of-freedom yarn grasping mechanical arm and three-finger end effector are designed. An error model of a lightweight flexible grasping mechanical arm is proposed, in which the flexibility error of the connecting rod has a significant impact on the accuracy of yarn grasping. The statics simulation of the connecting rod is obtained through the finite element analysis software and is compared with the results obtained by the model of the flexible mechanical arm so as to ensure the accuracy of the analysis data in each link. To address the flexibility error generated by the mechanism, the BP neural network training samples and error feedforward compensation strategy are used to reduce the static error during the movement of the mechanical arm. The simulation results show that the error distribution is greatly reduced after compensation, thereby improving the accuracy and robustness of cheese yarn replacement.

This method provides a new thought for yarn replacement operations in the textile industry. Substituting labor with intelligent yarn grasping mechanical arm is a new trend in the traditional manufacturing industry and it is also expected to become an important indicator of the automation degree in the manufacturing industry. The flexibility error existing in the connecting rod of most mechanical arms has a great influence on the actual grasping accuracy. According to the comparison of theoretical analysis and experimental verification results, the error feedforward compensation strategy proposed in this paper can provide reference suggestions for the development of manipulators.

Key words:

textile machinery; automatic yarn replacement; yarn grasping mechanical arm; flexibility error; BP neural network; error feedforward compensation strategy

3459501186598