110kV输电线路混凝土电杆拉线棒腐蚀损伤原因分析

陈 浩,韩志伟,郭光耀,谭晓蒙,孙云飞

(1.内蒙古电力科学研究院,呼和浩特 010020;2.巴彦淖尔电业局,内蒙古 巴彦淖尔 015000)

0 引言

混凝土电杆拉线塔因自身质量小、塔材用量少、施工方便等优势,在电力输电线路中被广泛应用。拉线棒作为拉线塔的重要组成部分,起着支撑杆塔和抵抗风压的作用,对输电线路的安全稳定运行至关重要[1]。拉线棒底端与拉线盘相连埋在土壤中,受多种因素的综合影响,化学腐蚀与电化学腐蚀不可避免。一旦拉线棒发生腐蚀,其有效截面积减小,承载力下降,当遇到大风暴雪等极端天气时,易发生断线、倒塔以及大面积停电等事故,严重危害电网的安全稳定运行。

某供电公司输电检修人员在巡检过程中,发现某110 kV输电线路部分预应力混凝土电杆拉线棒腐蚀锈蚀严重,存在断裂隐患。该条输电线路位于牧区,周围无工业污染,腐蚀的拉线棒直径为18 mm,材质为Q235B,表面采用热镀锌防腐工艺处理。本文对其进行检验分析,找出拉线棒腐蚀损伤原因,以避免同类失效再次发生。

1 理化检验

1.1 宏观检验

对腐蚀损伤的混凝土电杆拉线棒进行宏观形貌观察,发现黑褐色的腐蚀产物呈片层状分布在电杆拉线棒表面,拉线棒埋地部分存在不同程度的腐蚀,腐蚀严重部位截面积已减小至原截面积的20%;拉线棒表面镀锌层已完全脱落,锈层较厚且严重酥化,部分腐蚀产物已脱落,未见明显机械损伤及塑性变形(如图1所示)。

图1 腐蚀损伤的混凝土电杆拉线棒宏观形貌Fig.1 Macro morphology of corroded concrete guyed rods

1.2 硬度检测

对腐蚀损伤的混凝土电杆拉线棒取样进行硬度测试,结果表明,拉线棒HV硬度值在130~160。GB/T 700—2006《碳素结构钢》中对Q235材料无硬度要求[2],一般来说,该硬度范围基本符合使用要求。

1.3 化学成分分析

从腐蚀损伤的混凝土电杆拉线棒取样进行化学成分检测,结果见表1。拉线棒各化学成分质量分数满足GB/T 700—2006对Q235B钢的要求[2]。

表1 腐蚀损伤的拉线棒各化学成分质量分数Tab.1 Mass fraction of chemical component of corroded guyed rod %

1.4 金相组织

对腐蚀损伤的混凝土电杆拉线棒取样进行金相显微组织分析,可以看出,拉线棒的基体组织为等轴状分布珠光体+铁素体,未见明显异常。拉线棒表面镀锌层已消耗殆尽,且锈蚀较严重,存在深浅不一的腐蚀凹坑及少量的腐蚀孔洞(如图2所示)。

图2 腐蚀损伤的混凝土电杆拉线棒金相组织Fig.2 Metallographic structure of the corroded concrete guyed rods

1.5 土壤理化性能

利用ICP-600型离子色谱仪、METTLER TOLE⁃DO pH值测试仪、DDS-11A电导率仪等仪器对混凝土电杆附近的土壤样品进行了理化性能及离子含量检测(Cl-采用离子色谱法测试,S采用ICP法测试),检测结果见表2。可以看出,混凝土电杆附近土壤属于碱性高盐土。

表2 土壤样品理化性能及离子含量检测结果Tab.2 Test result of physicochemical property and ion content for soil sample

1.6 腐蚀产物形貌及能谱分析

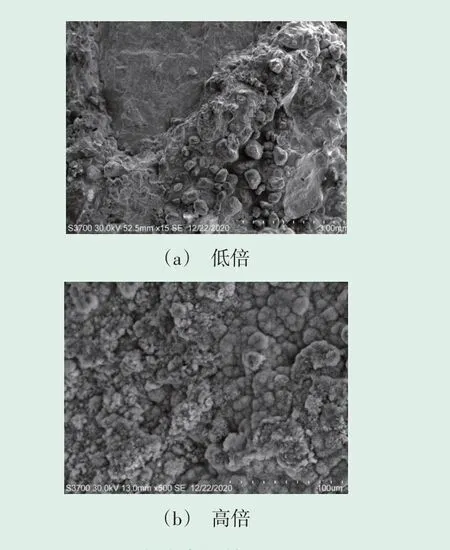

利用扫描电子显微镜(SEM)对腐蚀损伤的混凝土电杆拉线棒腐蚀产物微观形貌进行检测,结果如图3所示。可以看出,拉线棒表面腐蚀产物较致密,呈片层状,并伴有大量团簇状颗粒。

图3 腐蚀产物的SEM形貌Fig.3 SEM morphology of corrosion products

利用能谱分析仪(EDS)对图4所示的混凝土电杆拉线棒腐蚀产物进行成分分析,检测结果见图5。可以看出,拉线棒腐蚀产物主要含Fe和O,二者质量分数分别为77.01%和22.99%,未见其他腐蚀性元素。

图4 能谱分析区域Fig.4 Region for energy spectrum analysis

图5 腐蚀产物能谱图Fig.5 Energy spectrum analysis chart for corrosion products

2 原因分析

经检测,混凝土电杆拉线棒材质与设计材质相符,因此排除了材质错用的可能。该110 kV混凝土电杆处于地势平坦的牧区,无工业污染源,周围土壤中硫酸盐和氯盐等盐分含量较高,属于碱性高盐土壤。但该地区气候干燥、降雨较少且昼夜温差大,导致土壤中含水量较低,无法形成电解质溶液,因此土壤中盐分对拉线棒的腐蚀作用较弱。

拉线棒腐蚀产物中仅含有Fe和O,未发现其他腐蚀性元素,因此判断拉线棒的腐蚀损伤应为氧腐蚀所致。电杆拉线棒常年埋设于土壤中,由于组分、空隙度、含水量的不均匀性,使得土壤各点理化性质具有显著差异,造成拉线棒不同部位的电位差不相同[2],形成腐蚀原电池而不断腐蚀。在中性或碱性土壤中,拉线棒的电化学腐蚀分为阴极腐蚀和阳极腐蚀。Fe作为阳极不断溶解,阴极附近的O2则发生去极化反应[3-6],具体反应如下。

当阳极附近O2浓度较高时,Fe(OH)2与O2、H2O反应生成Fe(OH)3,反应方程式如下:

Fe(OH)3的结构非常不稳定,将进一步转化为更稳定的FeOOH或Fe2O3。具体转化过程如下:

土壤是由土粒、水、气体等多种组分构成的极其复杂的不均匀多相体系。研究表明,不同深度土壤的空隙度和湿度存在明显差异,表层土壤中的水分容易蒸发,使得其干燥疏松,氧气更容易渗入,所以含氧量较高;而随着土壤深度的增加,土壤的湿度和致密度较表层土壤高,氧气通过困难,故含氧量较低。这样,在含氧量悬殊的土壤中,拉线棒埋设于土壤中的部分形成氧浓差腐蚀电池,与含氧量较高土壤的接触部分成为宏观腐蚀电池阴极区,含氧量较低的深层土壤的接触部分成为腐蚀阳极区,腐蚀过程按上述反应进行[7-10]。随着氧浓差腐蚀的进行,埋设位置较深的拉线棒截面积不断减小,承载力大幅度下降,在拉应力的作用下,拉线棒极易发生断裂。

3 结论与建议

110 kV混凝土电杆拉线棒腐蚀损伤主要是因为土壤中氧浓度分布的不均匀性,造成拉线棒埋地部分不同部位的电极电位明显不同而发生氧浓差腐蚀损伤,致使拉线棒截面积不断减小,承载能力严重下降,给输电线路的安全稳定运行带来了极大风险。针对以上原因提出如下建议:

(1)应加强对在役输电线路混凝土电杆拉线棒的巡视力度,腐蚀损伤严重或断裂后应及时更换。

(2)新更换的拉线棒表面应采用热浸镀锌防腐,镀锌层最小厚度不低于85μm,拉线棒直径不应小于16mm,以保证其耐蚀性及强度。

(3)在条件允许的情况下,采用混凝土加固灌注技术解决输电铁塔拉线棒的腐蚀问题,以免再次出现类似腐蚀失效[11]。

(4)因拉线棒埋设地下而具有一定的隐蔽性,采用常规手段确定其实际腐蚀情况十分困难,近年来导波检测技术及电磁超声检测技术在接地网及地脚螺栓的腐蚀检测方面取得了较大突破,可以引入这些无损检测新技术来代替开挖检查,实现拉线棒腐蚀锈蚀程度的不开挖检测。