粉末过滤器出水悬浮物浓度变化试验分析

罗纯仁,周 莉,田文华,冯长宁,吴 迪

(1.神华内蒙古国华呼伦贝尔发电有限公司,内蒙古 呼伦贝尔 021025;2.西安热工研究院有限公司,西安 710054)

0 引言

粉末过滤器采用绕线式滤元作为支撑体,滤元上覆盖离子交换粉末树脂与纤维粉的混合物,可有效去除水中悬浮物并具有离子交换的作用[1]。但由于覆盖的粉末树脂只有几十千克,除盐能力低,主要还是起过滤作用[2]。纤维粉起到支撑与桥架作用,使膜层具有一定的弹性,在运行压力改变时,膜层可以膨胀或压缩,不易出现裂纹,因此,铺膜效果直接影响粉末过滤器的运行情况[3]。本文通过试验考察粉末过滤器一个完整运行周期内出水悬浮物浓度变化情况,分析不同运行阶段出水中颗粒物分布及浓度变化情况以判断过滤器是否泄漏,得出最佳铺膜时长,并通过调整粉末过滤器最优解列指标,达到优化粉末过滤器运行的目的。

1 试验方法

1.1 试验对象

试验选择某2×600MW超临界空冷燃煤机组,每台机组设置3×50%凝结水量的中压粉末过滤器+3×50%凝结水量的中压高速混床。粉末过滤器配套使用5μm绕线式滤元,当过滤器进出口压差超过0.175MPa时,投入备用过滤器,退出失效过滤器,并进入曝膜、清洗、铺膜程序。

1.2 试验设备

Robert L.试验对比了浊度计、污染指数(Silt⁃ing Density Index,SDI)、颗粒计数仪和在线颗粒计数仪的功能和特点,发现在线颗粒计数仪对高纯水中悬浮物的测定更精确、更灵敏[4]。Joseph R.Zim⁃merman探讨了采用在线颗粒计数仪实时监测腐蚀产物的转移方法[5]。在线颗粒计数仪可以快速准确地测定水汽系统中的腐蚀产物,本次试验对象为粉末过滤器,介质为高纯水,因此选用在线颗粒计数仪对粉末过滤器进出水中颗粒物的分布及浓度进行测定。采用光阻法确定颗粒物的尺寸和浓度,测定范围2~750μm。

2 试验分析

2.1 粉末过滤器进水粒径分布

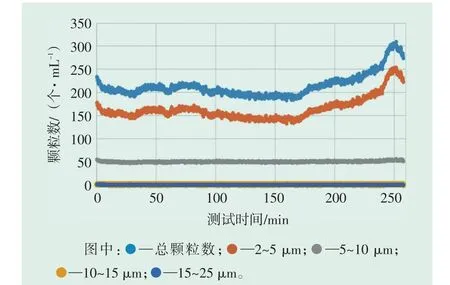

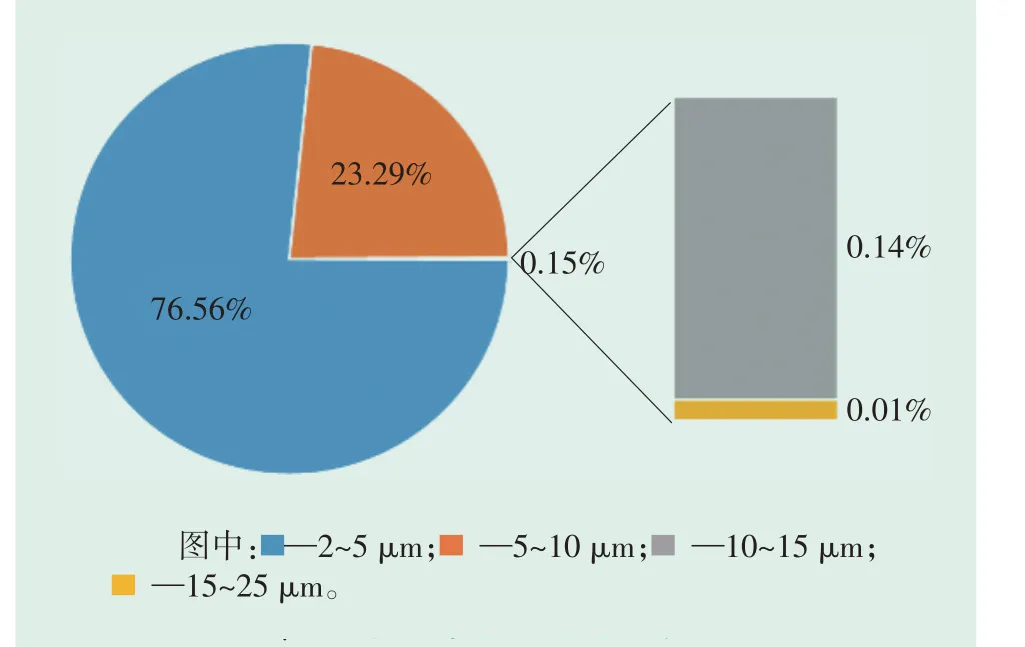

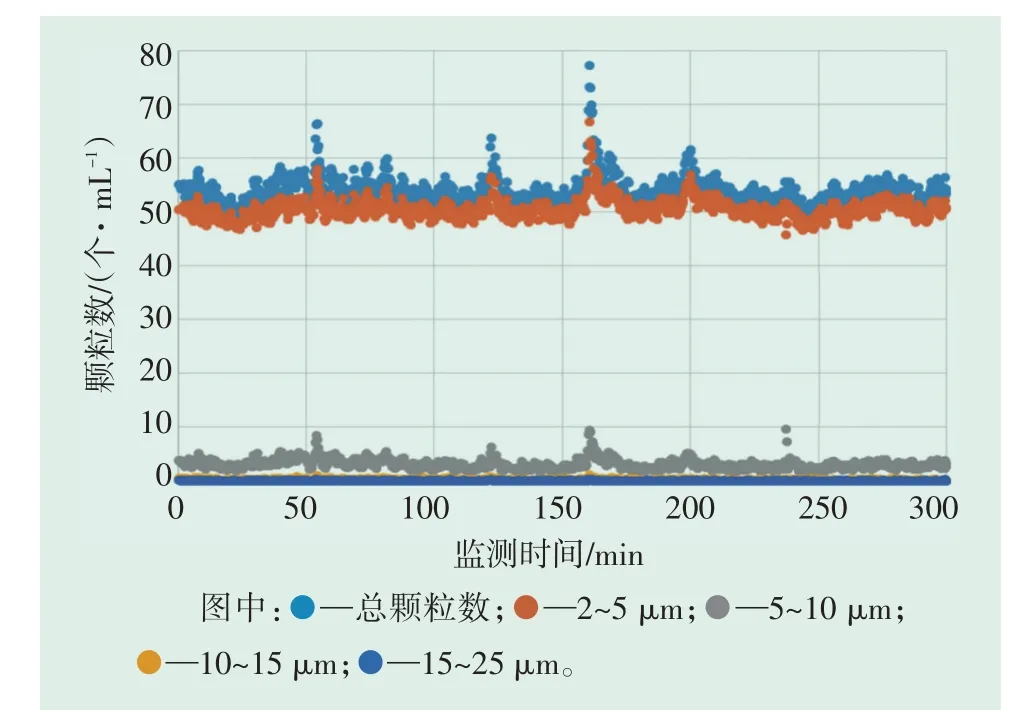

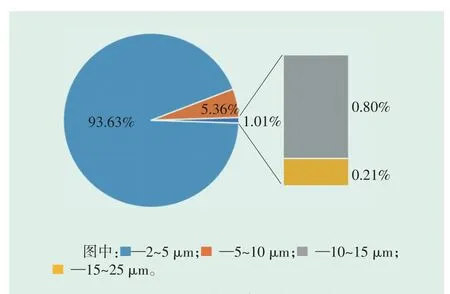

粉末过滤器在某一时刻的运行压差主要取决于滤元阻力、设备出力、滤元数量和进水水质。对于一个选定的粉末过滤器,设备出力和滤元数量是一定的,短时间内滤元阻力也是不变的。只有当进水颗粒物突然增多时,过滤器在单位时间内的截污量增大,运行压差会快速上升。该厂粉末过滤器进水颗粒物粒径分布及颗粒占比见图1和图2。

图1 粉末过滤器进水中颗粒粒径分布Fig.1 Particle size distribution in influent of powder filter

从图1可以看出,粉末过滤器进水中颗粒物粒径主要分布在2~25μm,总数在184~306个/mL。从图2可以看出,2~5μm颗粒占比76.56%,5~10μm颗粒占比23.29%,10μm以上颗粒占比仅为0.15%。根据DL/T 1138—2009《火力发电厂水处理用粉末离子交换树脂》[6],粉末树脂范围粒度(30~150μm)应大于等于90%,即大部分粉末树脂颗粒都大于30μm。上述监测结果说明,粉末过滤器进水中10μm以上颗粒较少,若出水中持续大量出现10μm以上颗粒,可以判定粉末过滤器泄漏;若出水中持续大量出现30μm以上颗粒,可以判定泄漏物为粉末树脂。

图2 粉末过滤器进水中颗粒占比Fig.2 Ratio of particles in influent of powder filter

2.2 粉末过滤器出水粒径分布

对粉末过滤器运行全周期内(铺膜阶段、投运初期、运行中期和运行末期)出水颗粒物分布及浓度进行监测。

2.2.1 铺膜阶段

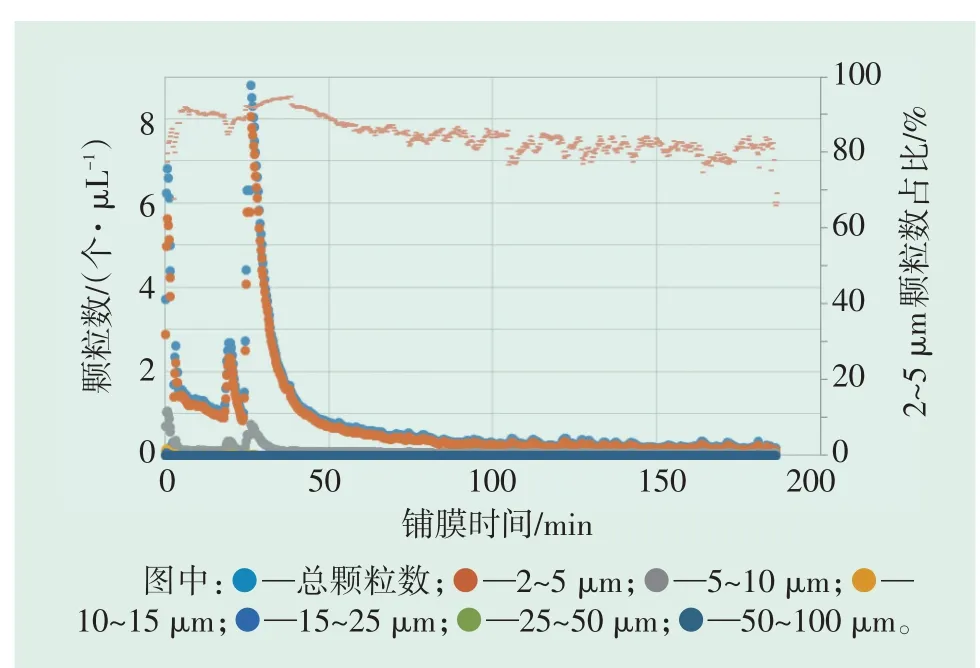

该电厂铺膜方式为浆料准备阶段一次性投加粉末树脂及纤维粉,搅拌均匀后,建立循环开始注射铺膜,同时开启注射泵、铺膜泵及保持泵。注射完成后,关闭注射泵,循环5min后关闭铺膜泵,护膜备用。铺膜阶段从浆料准备开始计时并取样测试,铺膜完成后持续护膜,总时长180min。铺膜阶段粉末过滤器出水颗粒物分布见图3。

从图3可以看出,刚开始过滤器出水总颗粒数很高,随后急速降低,出水总颗粒数降至1个/μL时开始稳定。分析认为,取样测试开始后试管内残留的上一个周期曝膜后取样管内的粉末树脂迅速排出,出水颗粒数降至最低值,此时的总颗粒数为粉末过滤器内颗粒物的本底值。监测18min后,浆料搅拌均匀,同时开启注射泵、铺膜泵及保持泵,建立循环。此时系统内扰动较大,出水总颗粒数先升高后下降,约持续6min,测试数据波动较大。从浆料注入到测试出数据,需要一定的时间。从24min开始出水总颗粒数急剧升高,最高值约为9个/μL。说明在浆料注入时,有大量粉末树脂漏过,但随着铺膜循环时间的延长,出水总颗粒数开始下降,45min时降至约1个/μL,达到浆料注入前本底水平。

图3 铺膜期间粉末过滤器出水颗粒分布Fig.3 Distribution of particles in effluent of powder filter during membrane spreading

随着铺膜时间的延长,膜层不断被压实,滤元过滤效率不断提升。持续护膜至12min时,出水总颗粒数下降至21883个/100mL,180min时下降至18181个/100mL。180min时粉末过滤器出水总颗粒数已经接近进水总颗粒数,说明过滤器内悬浮粉末树脂量较低,不需要再延长护膜时间。因此,铺膜终点可以定为从浆料投加开始至护膜180min。

从图3还可以看出,铺膜期间2~5μm颗粒占比变化与铺膜浆料投加量变化趋势一致,护膜阶段2~5μm颗粒占比稳定在82%左右,高于粉末过滤器进水中2~5μm颗粒的占比(76.56%),说明粉末树脂及纤维粉中5μm以下颗粒占比较多。

2.2.2 投运初期

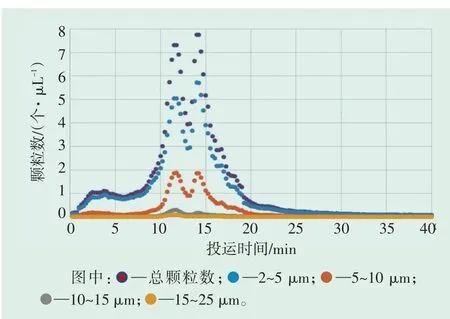

该电厂粉末过滤器投运方式为过滤器排气、升压、投运并护膜和过滤器运行,过滤器投运无异常后,关闭保持泵,过滤器正常运行。投运初期从过滤器排气开始,共监测900min,监测结果见图4。从图4可以看出,粉末过滤器投运后,出水总颗粒数只在前期有较大波动,后期保持稳定,因此,应重点关注前期波动较大的40 min,监测结果见图5。

图4 投运初期粉末过滤器出水颗粒分布Fig.4 Distribution of particles in effluent of powder filter at initial stage of operation

从图5可以看出,从过滤器排气开始,出水总颗粒数开始上升,10~13min出现了第1个颗粒高峰,13~17min出现了第2个颗粒高峰,出水中总颗粒数达到8个/μL,两次高峰期间10μm以上颗粒数始终保持较低水平。根据现场操作情况分析,第一个颗粒高峰是过滤器进、出水阀打开,流量冲击造成的;第二个颗粒高峰是过滤器投运后保持泵关闭引起扰动。说明投运初期,受流量突变扰动,出水有小颗粒粉末树脂漏过。随着过滤器持续运行,出水总颗粒数降低,投运40min时降至8139个/100mL,投运100min时降至5701个/100mL。在后续监测的101~900 min,过滤器出水总颗粒数始终维持在5000~6000个/100 mL。过滤器投运初期流量突变及保持泵关闭对系统造成的冲击是不可避免的,只能通过提高前期铺膜质量来减轻影响程度,并缩短影响时间。

图5 投运0~40min粉末过滤器出水颗粒分布Fig.5 Distribution of particles in effluent of powder filter during 0~40min of operation

2.2.3 运行中期

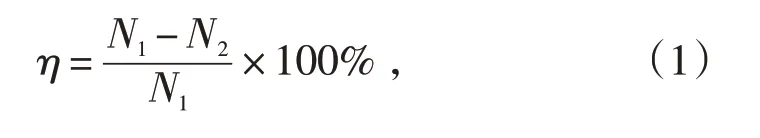

该电厂粉末过滤器运行周期约20天,在运行10天时对滤器出水颗粒进行监测,作为粉末过滤器运行中期的监测数据,时长300min,监测结果见图6和图7。从图6可以看出,运行中期粉末过滤器出水总颗粒数维持在53个/mL。从图7中可以看出,运行中期粉末过滤器出水中2~5μm颗粒占比达93.63%,然而进水中2~5μm颗粒占比为76.56%。说明随着粉末过滤器的运行,滤元过滤效率稳定提升,进水中大尺寸颗粒绝大部分被去除,因此出水中小粒径颗粒占比提升。

图6 运行中期粉末过滤器出水颗粒分布Fig.6 Particle size distribution of effluent of powder filter in middle stage of operation

图7 运行中期粉末过滤器出水颗粒占比Fig.7 Ratio of particles in effluent of powder filter in middle stage of operation

对粉末过滤器进水和出水颗粒同时监测,可计算出粉末过滤器对不同粒径颗粒的去除率,可以直观地指示出粉末过滤器的运行状况。粉末过滤器对颗粒物去除率计算方法:

式中:η为颗粒物的去除率,%;N1为粉末过滤器进水中粒径大于某个指定尺寸的颗粒数,个/mL;N2为粉末过滤器出水中粒径大于另一个指定尺寸的颗粒数,个/mL。

根据式(1)计算出该厂粉末过滤器运行中期对颗粒物的总去除率为73.4%,国内暂无粉末过滤器对颗粒物去除率的相关标准,参照DL/T 333.2—2014《火电厂凝结水精处理系统技术要求第2部分:空冷机组》前置过滤器除铁效果的评估标准,前置过滤器对悬浮态铁的去除率在70%~80%时,过滤器运行合格[7]。因此,该厂粉末过滤器运行中期对颗粒物的去除率符合要求。因该厂使用的滤元精度为5μm,因此,过滤器对5μm以上颗粒的去除率较高,为93.6%。

2.2.4 运行末期

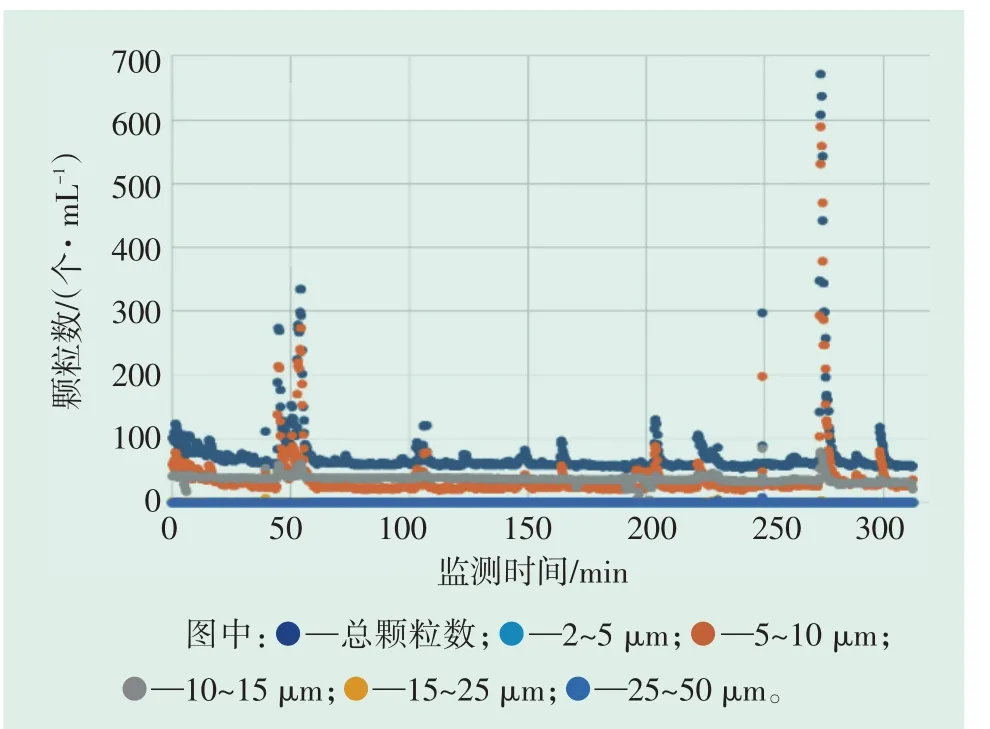

运行末期对粉末过滤器出水颗粒进行监测,监测结果见图8和图9。

图8 运行末期粉末过滤器出水颗粒分布Fig.8 Distribution of particles in effluent of powder filter at the end of operation

图9 运行末期粉末过滤器出水颗粒占比Fig.9 Ratio of particles in effluent of powder filter at the end of operation

从图8可以看出,粉末过滤器运行末期出水总颗粒数在70个/mL左右,运行末期较运行中期出水中总颗粒数明显上升,说明运行末期过滤器过滤效率下降。对比分析图7和图9可知,运行末期较运行中期粉末过滤器出水中5μm以上颗粒占比由6.37%升高至37.71%,说明运行末期粉末过滤器对大尺寸颗粒去除率下降。

相比运行中期,该厂粉末过滤器运行末期对悬浮颗粒物的去除率由73.4%下降至65.6%。参照DL/T 333.2前置过滤器对悬浮态铁的去除率≤70%时,过滤器运行不合格,说明在运行末期粉末过滤器出水水质不合格,过滤器应提前解列。5μm以上颗粒物的去除率由93.6%下降至32.6%,说明此时过滤器对5μm以上颗粒的去除率明显下降。

随着过滤器运行周期的延长,滤元过滤效率会逐步提升[8],但随着滤元纳污量的饱和,过滤效率又开始下降。该厂粉末过滤器在末期对悬浮颗粒物总去除率明显下降,尤其是对5μm以上颗粒的去除率已处于较低水平,说明滤元纳污量已饱和。该厂的粉末过滤器运行周期20天,但是简单地控制过滤器的运行周期并不能保障过滤器的出水水质。结合DL/T 333.2中前置过滤器除铁效果的评估标准,过滤器运行解列指标应结合出水水质进行设置。建议该厂粉末过滤器运行全程对颗粒物总去除率控制在大于70%,保障过滤器出水水质,防止粉末树脂泄漏。

3 结论

本文对粉末过滤器进水及运行全过程出水颗粒物分布及浓度进行对比分析,得出以下结论。

(1)粉末过滤器出水长时间大量出现大于10μm以上颗粒时,可判定过滤器泄漏。

(2)铺膜时间应为从浆料投加开始至护膜结束至少180min。

(3)投运初期,过滤器流量突变和保持泵关闭对系统造成冲击不可避免,可通过提高前期铺膜质量来减轻影响程度,并缩短影响时间。

(4)运行中期,粉末过滤器对悬浮颗粒物的去除效果稳定,出水水质合格。

(5)运行末期,粉末过滤器出水水质不合格。建议粉末过滤器运行全程对颗粒物总去除率控制在大于70%,保障出水水质,防止粉末树脂泄漏。