智能型变压器试验接线箱的研制与应用

刘晓波,陈志勇,李月文,王 珂,高云峰

(乌兰察布供电公司,内蒙古 乌兰察布 012000)

0 引言

变压器是电力系统中的重要设备,变压器故障会引起大面积停电,造成巨大的经济损失和严重的社会影响,高压试验对于变压器安全稳定运行至关重要[1-2]。在变压器高压试验准备阶段,各种仪器的连接线箱内部摆放杂乱,且试验线过多不便携带,每次都需要人工查找连接线并用万用表检测通断,以避免把损坏的试验线带入工作现场;试验完成后,试验人员又需要将不同仪器的连接线收回到各自线箱,而各试验线箱无标志,极易放错或遗漏,无法直观掌握现场连接线的回收情况,需要试验人员、试验负责人多次检查确认,存在安全隐患。而且,因试验的准备及收尾时间长,造成了不必要停电时间的延长。

针对上述问题,本文设计了一种智能型变压器试验接线箱,解决了试验连接线摆放杂乱等问题,并缩短了变压器试验准备阶段及收尾阶段用时,可避免因连接线遗漏在变压器上引发的电力安全事故,同时也提高了试验工作效率。

1 变压器试验准备及收尾阶段工作内容及耗时分析

1.1 工作内容

1.1.1 准备阶段

1.1.1.1 准备仪器

(1)选择变压器试验所需仪器。

(2)查看仪器是否在检定周期。

(3)通电检查仪器是否能正常使用。

1.1.1.2 准备连接线

(1)查找各试验仪器所需连接线。

(2)用万用表检查各种连接线损坏情况。

1.1.2 收尾阶段

1.1.2.1 收拾仪器

(1)确保仪器的开关、旋钮等操作机构复位归零。

(2)确保仪器收纳箱及面板整洁无异物。

1.1.2.2 收集连接线

(1)收拾连接线并放置回线箱。

(2)反复排查变压器上有无遗留试验连接线,清点连接线数量种类。

1.2 各阶段耗时统计分析

针对乌兰察布供电公司2020年6次变压器试验,试验人员均为3人,对试验连接线准备及收尾各阶段耗时进行统计,结果如表1所示。

表1 准备及收尾各阶段用时统计表Tab.1 Statistical table of preparation and closing time min

在准备阶段,准备仪器平均用时为13.1min,准备连接线平均用时为23.2min;试验收尾阶段,收拾仪器平均用时为12min,收集连接线平均用时为20.7min。整个过程中关于连接线的时间消耗为43.9min,关于仪器的时间消耗为25.1min,准备及收尾总计用时为69min,准备及收尾各阶段耗时占比见图1。准备及收集连接线耗时占比达63.6%,关于连接线的时间消耗远大于试验仪器的时间消耗。因此,要想缩短变压器试验准备及收尾耗时,重点在于缩短准备及收集连接线时间。目前国内也有相关人员提出解决办法,但基本上以改变管理方式为主,技术类措施主要是制作模块化线箱,效果并不理想[3-8]。基于此,研制了智能型变压器试验接线箱,以满足分类放置、固定设备、自动检测、视觉识别等需求。

图1 准备及收尾各阶段耗时占比Fig.1 Time consumption ratio of preparation and closing phase

2 智能型变压器接线箱的设计

智能型变压器试验接线箱主要由三部分组成,分别为线箱箱体、核心控制电路与控制面板。

2.1 线箱箱体

一台变压器的高压试验包括绕组直流电阻试验、有载分接开关试验、绕组短路阻抗试验、介损及电容量试验、绝缘电阻与绕组变形试验等[9-10]。绝缘电阻试验中兆欧表试验接线随仪器放置在一起,无需单独收纳,绕组变形试验为诊断性试验项目,在常规试验中使用不频繁。对此,设计线箱中存放的连接线种类包括直流电阻线(有载分接开关试验、绕组短路阻抗试验可通用)、介损线、短接铜线、电源线与接地线,即可满足变压器的试验要求。

按照连接线占用体积,选择规格为长555mm、宽520mm、高250mm,材质为铝合金的航空箱作为线箱箱体。箱体内部分为上下两层布置,分别为各连接线设置单元格并放置文字标签,如图2所示。

图2 线箱结构图Fig.2 Junction box structure diagram

2.2 核心控制电路

针对线箱内连接线的准备和回收需求,设计了自动检测电路,根据线箱内试验连接线的导通情况,做出是否有遗漏及损坏的判断。并根据判断结果输出信号至报警显示装置,该装置可发出声光动作指示,利用该功能可将以前万用表测量连接线是否完好的繁琐检查过程转换为一键检测。

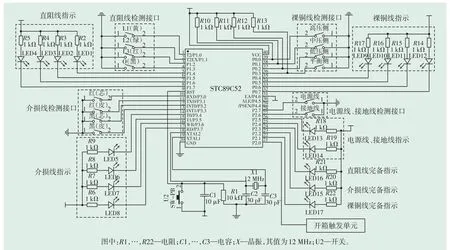

2.2.1 核心电路

以STC89C52单片机为基础设计线箱核心控制电路,采用C语言编程,核心控制电路结构见图3。由4个连接线检测接口采集连接线的回收情况,即无损坏的连接线放置回线箱则电路导通,通过各指示窗口的LED指示灯指示每根连接线的回收状态。以直流电阻线为例,单片机的P1.0、P1.1、P1.2、P1.3分别采集直流电阻线L1相、L2相、L3相和O相的缺失与损坏情况,P1.4、P1.5、P1.6、P1.7对应输出TTL电平驱动LED指示灯。如L1相缺失或损坏,则P1.4输出以1 s为周期的高低电平交替信号,驱动指示灯LED1以1 s为周期闪烁;连接线放置完好,则对应指示灯常亮。若4根直流电阻线齐全,则直流电阻线完备指示(P2.3)输出为低电平,LED16常亮,否则输出高电平,完备指示灯灭。其他检测接口与此原理相同。若所有连接线齐备无损坏,则P2.0口输出高电平至开箱触发单元,否则输出低电平。

图3 核心控制电路结构Fig.3 Core control circuit diagram

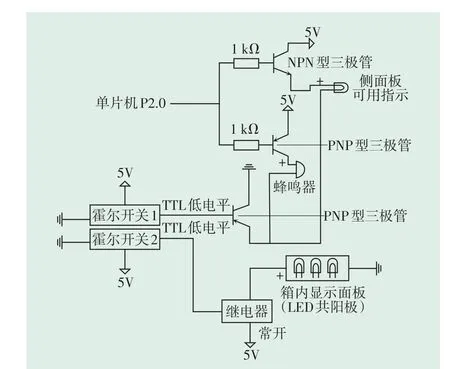

2.2.2 开箱触发单元

开箱触发单元可实现内外显示装置交替工作功能,达到电路合理化、资源化及节省电能的目的,设计电路如图4所示。霍尔开关由安装在箱盖上的磁铁触发,箱盖闭合时磁铁触发两个霍尔开关同时动作输出低电平。若单片机P2.0口输出高电平,可用指示灯亮,报警蜂鸣器不动作,表示各连接线完好齐备;若单片机P2.0口输出低电平,则可用指示灯灭,蜂鸣器动作报警,提示连接线有损坏或遗漏情况。利用该功能试验人员可在不开箱盖情况下一键检测连接线是否完好,节省了时间。

图4 开箱触发单元电路Fig.4 Open-box trigger unit circuit

2.2.3 连接线的固定与接口

为保证连接线在收集与搬运过程中整齐有序,不同连接线设置不同固定方式。在直流电阻线、介损线、电源线与接地线放置区,设计了与连接线头相匹配的插槽,该插槽具有接通检测电路和固定连接线的双重作用;在裸铜线放置区,根据其收集方式,在每个单元格的中间设计两个线夹,当整卷铜线放置到位时两线夹之间检测电路导通,线夹材质为弹性较好的锰钢,可很好地保持线夹的咬合力。

2.3 控制面板

按照箱体尺寸及核心电路功能设计了控制面板。控制面板分为内外两块,采用2mm厚闪光银渗透印刷。内部控制面板布置各连接线完好指示灯及充电电池电量指示窗等,外部告警面板布置总电源、可用指示灯及报警蜂鸣器。内外显示面板由布置在箱盖的开箱触发单元控制交替工作,当箱盖闭合时,内面板停止工作,可通过外面板查看内部连接线是否齐备,打开箱盖后,外面板停止工作,内面板指示灯显示每根连接线的详细情况。控制面板设计图如图5所示。

图5 控制面板设计图Fig.5 Design diagram of control panel

3 应用效果分析

将智能型变压器试验接线箱投入现场应用,结果表明,该接线箱在整体尺寸、连接线种类数量、单元格设置等方面均可满足现场作业要求;线箱具备分类放置、固定设备、自动检测、视觉识别等多种功能,解决了试验连接线摆放杂乱的问题,有效缩短了变压器试验中整线、理线及收线时间。线箱整体效果如图6所示。

图6 线箱整体效果Fig.6 Overall effect of junction box

乌兰察布供电公司在秋查期间,对智能型变压器试验接线箱的使用效果及数据进行了现场记录,试验人数同样为3人,结果见表2。由表2可见,单台变压器试验准备阶段及收尾阶段用时由69min缩短至37.2min,平均节省时间31.8min。

表2 使用效果统计表Tab.2 Statistical table for using effect min

智能型变压器试验接线箱的使用将检查遗留连接线的过程由试验人员主动排查转变为显示面板的客观指示信息,有效防范了因作业面狭小、试验现场光线不足、试验人员精神状态不佳等导致误检的风险,杜绝了因连接线遗留变压器上而引发的电力安全事故,提高了电网运行稳定性与供电可靠性。

4 结语

本文针对变压器试验仪器的连接线箱内部摆放杂乱,每次工作前因找线、理线而耗时耗力,且对试验结束后现场连接线的回收情况无法直观掌握等问题,研制了智能型变压器试验接线箱。该接线箱在应用过程中的可操作性强,可有效缩短变压器试验准备及收尾阶段用时。由于电网中变压器运行数量庞大、电气试验频繁,该装置的推广应用前景可观。