刮膜蒸发器内非牛顿流体流场特性数值模拟*

郑所生 黄瑶 邹鲲 彭倚天

(东华大学机械工程学院,上海 201620)

刮膜蒸发器是通过旋转刮板强制成膜,可实现高黏度非牛顿流体类物料平稳蒸发的新型高效蒸发器.蒸发器内流体的流动、分布与传输机制直接决定了蒸发器的蒸发效率与功耗.不同于现有研究主要基于牛顿流体开展,本文针对不同黏度的非牛顿流体,建立蒸发器三维计算流体动力学模型,系统研究了蒸发器内的流场分布特性和成膜机理.结果表明:低黏非牛顿流体的流场分布特性和牛顿流体类似,物料可在壁面形成均匀且连续的液膜;随着黏度的增加,液膜的均匀性和连续性逐渐变差.通过对流场分布与传输形式的研究,结合液膜分布、速度分布、剪应变率分布,以及黏度分布进行对比分析发现,蒸发器内部结构与运行状态形成的剪切场与黏度分布是蒸发器良好成膜的关键.此外,提出对刮板前缘进行弯折可辅助高黏流体液膜铺展,并对最佳弯折角度进行探索.本研究为刮膜蒸发器的设计和应用提供了理论指导与依据.

1 引言

刮板薄膜蒸发器广泛应用于化工、医药、食品、纺织等行业[1],用于浓缩原料溶液,实现溶剂的完全回收.作为一种新型高效蒸发器,其结构如图1(a)所示,转轴以固定的角速度旋转,带动刮板将物料刮成厚薄均匀的液膜,从而为黏性流体提供更高的传热传质速率,适用于热敏性、高黏度及易结晶物料加工.

自20 世纪40 年代薄膜蒸发器问世以来,国内外学者对其流动机理、传热传质、性能及制造应用等进行了大量研究[2,3].其中,蒸发器内流体的流动、分布与传输机制直接决定了蒸发器的蒸发效率与功耗,因此流体流动问题是受到研究者们关注最多的课题之一.Mutzenburg[4]阐述了薄膜蒸发器内流体的流动型态.如图1(b)所示,流动可视为由刮板引起的切向流与重力引起的轴向流动的组合,产生三个不同区域的复杂流型:刮板前缘形成圈形波,此部分流体呈螺旋状向下流动;刮板后缘附近形成紊流液膜;紊流液膜与下一个圈形波之间由于刮板作用的消失形成层流液膜.Mckelvey 和Sharps[5]认为圈形波的流动是理解整个搅拌薄膜流动的关键.对于高黏流体,薄膜依靠自身重力流动很慢,使用刮板后,形成圈形波,一方面起均布液膜的作用;另一方面,圈形波与液膜相遇并剧烈混合,促进了物质交换.Komori 等[6-8]通过实验和计算发现,直列刮板薄膜蒸发器内圈形波流动的液体占总流量的60%以上,圈形波与液膜流体之间的混合受到严重抑制.

图1 (a)刮板薄膜蒸发器结构简图;(b)薄膜蒸发器内流体流动示意图[4]Fig.1.(a) Schematic of agitated thin film evaporator (ATFE);(b) scheme of fluid flow process in ATFE[4].

上述研究通过数值计算和实验进行,但都存在较大的限制.例如由于流场问题的复杂性,既无法作分析求解,也因费用昂贵而无力进行实验确定.而计算流体力学(computational fluid dynamics,CFD)的方法具有成本低和能模拟较复杂或较理想的过程等优点[9],在相关研究中显示出巨大活力.研究[10-13]主要集中于流动结构及混合机理、液膜厚度和流速、液体滞留量、停留时间分布等,并关注蒸发器结构参数和工艺参数对它们的影响,对薄膜蒸发器的设计和推广应用提供了较好的支撑.令人关注的是,CFD 仿真所用流场模型经历了不断完善,进一步推进了流场仿真的真实性和可信度.较早的文献[10]建立的简单二维流场模型,完全没有考虑轴向的信息;文献[11,12]中基于液膜流态,把复杂的圈形波流动简化为与刮板成 45°角的三角形区,建立了三维模型,但该模型预定义了流场区域且未考虑气相,无法完整体现出气液两相自由界面的动态分布情况;文献[13]中对三维薄膜蒸发器进行了CFD 模拟,综合考虑蒸发器内气液两相流的流动,验证了圈形波沿蒸发器内壁螺旋传播,发现剪应变率和动能耗散在刮板和内壁之间的间隙处是显著的.

值得注意的是,上述研究中选取的物料多为牛顿型流体,且黏度集中在10 Pa·s 内,关于高黏度非牛顿型物料在此类蒸发器内的仿真研究至今鲜见报道,仅有少量实验研究[14].而在薄膜蒸发器中加工的物料,如药物、食品、聚合物、树脂等,大多数都是非牛顿型流体.相比于牛顿流体,非牛顿流体的黏度范围更广,从10—3Pa·s (类似水的黏度)至104Pa·s 甚至更高,且黏度随剪应变率变化.由此可见,探究非牛顿流体在薄膜蒸发器内的流场分布及成因是非常有意义的.本文基于三维两相流场模型,初步研究了薄膜蒸发器内不同黏度非牛顿型物料的流场分布特性,进一步探索了液膜形成机理,以期为此类蒸发器的设计和应用提供可靠的依据.

2 物理数学模型

2.1 模型建立

本文选用CFD 软件ANSYS Fluent 进行数值模拟.图2(a)为数值模型的计算域示意图,模型尺寸参数来源于文献中的实验模型[6].其中,蒸发器的直径为250 mm,刮板与蒸发壁面的间距为1 mm,刮板厚度为3 mm,长度为150 mm.计算区域有限元网格采用四面体网格划分.因为蒸发器内流场主要为分布在壁面的液膜和刮板前缘的圈形波,所以在壁面及刮板顶端附近的剪切层进行了局部网格加密,如图2(b)所示.经网格无关性分析,当网格总数为16044396,最小网格尺寸为0.2 mm 时,误差最小,模拟效果最好.

图2 (a)计算几何模型;(b)网格划分示意图Fig.2.(a) Geometry used for simulation;(b) meshing for the geometry (cross section view).

本次模拟计算过程中,选择压力-速度耦合算法,基于压力求解器进行求解.为简化计算,特假设流体在流动时为不可压缩流体,并忽略传热传质.综合考虑蒸发器内气液两相流的流动,采用流体体积函数法(VOF 法)来追踪气液相界面.初始条件下,蒸发器内充满气体,物料以一定质量流率0.1 kg/s 从入口处均匀进入蒸发器,出口处与大气连通,边界条件为压力出口边界,压力值为标准大气压;通过单运动参考系模型实现旋转运动,其中流体域以恒定转速90 r/min 旋转,刮板相对流体域的速度为0,壁面设置绝对速度为0.

薄膜蒸发器内流型复杂,由于刮板的作用物料整体呈湍流状态[4].对于湍流不可压缩流体运动的一般情况,我们考虑旋转参照系中的动量和连续性方程[15,16],可写为

其中U是流体速度矢量,p和ρ是流体的压力和密度,μ是物料表观黏度,k是湍动能,Ω是刮板旋转的角速度矢量,I是恒等张量.

使用现代足够低耗散的SSTk-ω湍流模型(Menter 的剪应力传输模型[17])封闭动量方程,该模型增加了湍动能k和比耗散率ω的输运方程.为保证计算精度,采用高精度离散格式对各变量进行离散,二阶迎风算法求解动量方程,其余保持默认设置.

2.2 模拟介质

薄膜蒸发器作为一种高效蒸发设备,处理的流体多数为非牛顿流体且所适用黏度范围广.非牛顿流体的黏度μ是剪应变率S的非线性函数.由于非牛顿流体中动量方程的闭合问题,有必要用数学模型描述流变行为.在本研究中,使用了两种模型描述三种不同黏度的非牛顿假塑性流体料液:羧甲基纤维素钠(carboxymethyl cellulose,CMC)溶液和聚酯溶液采用幂律模型[18-20],纤维素溶液采用Carreau 模型[21],相关参数如表1 所示.

表1 模拟介质参数表Table 1.Physical properties of materials used for simulation.

幂律模型方程如下:

其中n为非牛顿指数,kμ为稠度系数.为避免求解方程时出现数学问题,模型设置了低剪应变率和高低剪应变率下的黏度极限μo和μ∞:

Carreau 模型在黏度曲线的过渡区表现更好,并直接引入了黏度的数值极限:

式中Γ为松弛时间.

2.3 模型验证

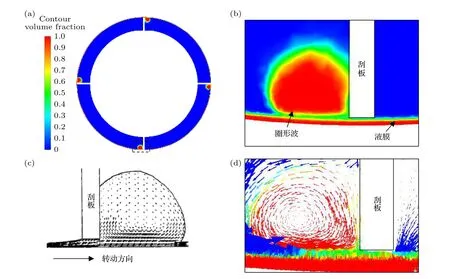

为了验证数值模型的准确性,采用文献[6]的数据进行模拟,模拟介质为牛顿流体,黏度为2.67 Pa·s.将仿真结果与文献中得到的数值计算结果进行了对比验证.图3(a)展示了流场的一个截面图.图中显示的是流体体积分数分布图,红色为1 代表液体,蓝色为0 代表气体,中间呈逐渐过渡色.图3(b)是图3(a)中黑色虚线框内的细节展示.可以看到,物料在刮板前形成圈形波,在刮板和壁面间隙形成均匀液膜,平均膜厚统计数值(0.62 mm)在误差允许范围内.本文模型得到的流体的速度分布如图3(d)所示,对比发现其与图3(c)中Komori等[6]得到的速度分布趋势基本一致.综上所述,本文的模拟结果与之前的研究结果相吻合,初步证明本文的模型正确.

图3 (a)薄膜蒸发器内流场截面图;(b)液膜和圈形波局部显示图;(c) Komori 模型圈形波流体速度矢量图[6] ;(d)仿真圈形波流体速度矢量图Fig.3.(a) Flow distribution in ATFE (cross section);(b) film and fillet distribution in ATFE (cross section);(c) velocity vectors in the fillet (Komori model) [6];(d) velocity vectors in the fillet(simulation result).

3 结果分析与讨论

3.1 流场分布

图4(a)描绘了三种物料在薄膜蒸发器内的流场分布情况.结果表明,当物料黏度较低时,薄膜蒸发器内流场分布特性与前述低黏度牛顿流体类似.可以清楚地看到,由于旋转刮板的作用,物料在刮板前缘形成圈形波并螺旋向下输运,蒸发器内壁面上形成了均匀连续的液膜.我们注意到,在进料阶段,圈形波的尺寸并不是很规整,随着轴向输运的进行,圈形波趋于收敛成规则形状.当零切黏度达到100 Pa·s 时,可以观察到壁面上的液膜均匀性有所变差,壁面液膜出现了不平整和少许破裂.黏度更大时,壁面上出现不连续的带状液膜.比较图4(b)三种物料的速度矢量图可知,三者分布趋势较为一致,均在圈形波内形成旋涡.靠近薄膜处的圈形波内流线与薄膜流体流线方向一致,此处的圈形波流体会被带入到薄膜流体中发生混合.由此可推断,圈形波内流体与薄膜内流体存在相互交换.但从图中可以看到此处存在气体扰动,一定程度会抑制两者的物质交换.此外,料液黏度影响圈形波尺寸和速度大小,对高黏度料液,圈形波尺寸增大,截面内相对速度减小,圈形波流体与薄膜的物质交换降低.

图4 (a)薄膜蒸发器内不同黏度物料下流场分布图;(b)不同黏度物料下流体速度矢量图Fig.4.(a) Three-dimensional flow field distribution in ATFE for different feed materials;(b) velocity vectors in the fillet for different feed materials.

为了更清晰地分析流场分布特性,对流场数据做了进一步统计.由图5(a)可知,随着黏度的增加,壁面处液膜的厚度有所降低,方差随之增大,这意味着液膜的均匀性变差了.图5(b)统计了蒸发器内物料滞留量等数值,滞留量是指正在操作的蒸发器中液体体积.结果表明,滞留量随着黏度增大而增加,这与牛顿流体下的结论是类似的[6].分析可知,液膜厚度变化带来的蒸发器内流体体积的变化是极小的,滞留量的增加主要是圈形波体积增大造成的,可以看到圈形波的直径随物料黏度增加而大大增加了.薄膜区域是蒸发器内流体传质传热进行的主要区域,液膜厚度和均匀性在很大程度上影响传质传热过程,圈形波流体占比过高和液膜均匀性的变差对于物料蒸发浓缩来说是相对不利的[6].

图5 (a)不同黏度物料下蒸发器内平均膜厚及方差统计图;(b)不同黏度物料下蒸发器内液体滞留量、液膜体积及圈形波直径统计图Fig.5.(a) Average film thickness and variance for different feed materials;(b) occupied volume、film volume and fillet diameter of the solution in the evaporator for different feed materials.

3.2 剪切场和黏度分布

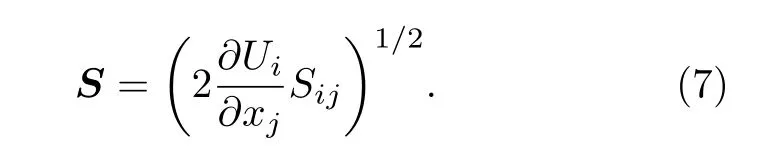

剪应变率在转子叶片的机械设计中起主要作用,通过薄膜蒸发器加工非牛顿流体时,必须进行剪应变率评估,以避免产品的质量损失.本文利用Fluent 求解器研究了非牛顿流体在薄膜蒸发器中的剪应变率分布.

应变率张量Sij由下式给出[13]:

其中Ui和Uj是速度U的空间分量.这个张量有三个标量不变量,其中一个通常简称为剪应变率:

对于速度分量Ux,Uy,Uz,该方程变为:

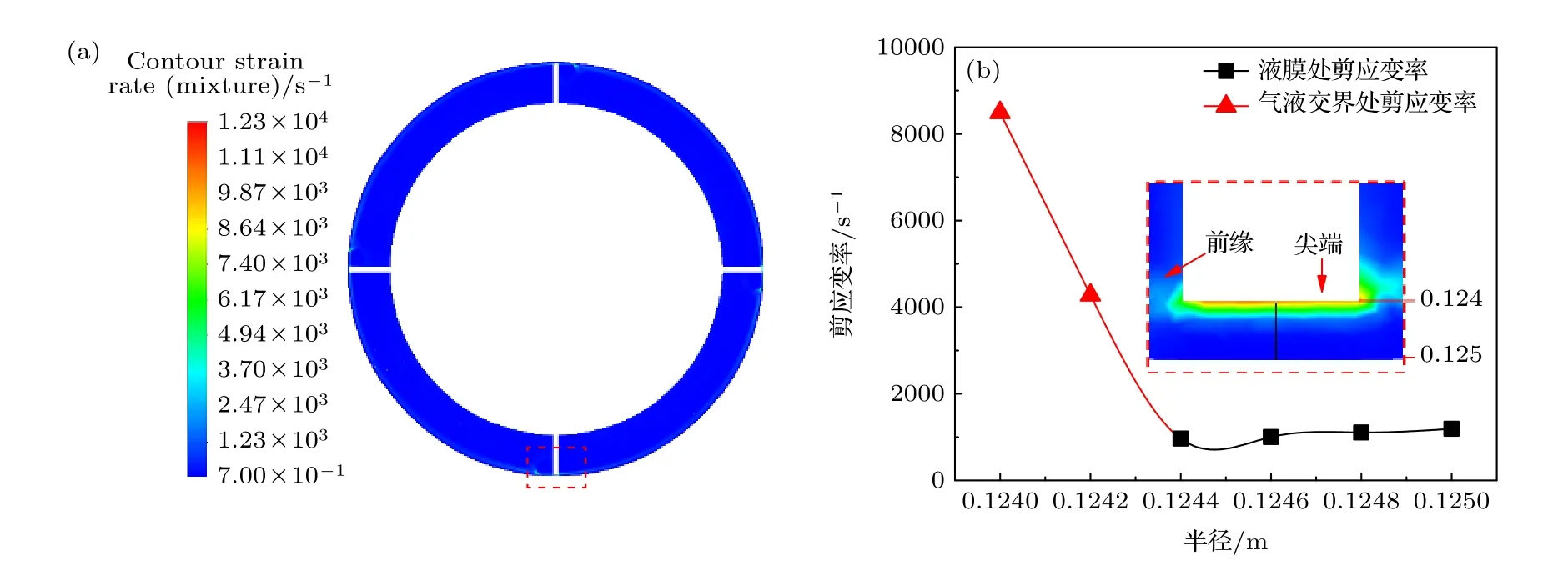

模拟得到的剪应变率剖面如图6(a)所示,红色虚线框内的剪应变率分布展示在图6(b)中,并沿径向方向提取了刮板与壁面之间的剪应变率值.结果与预测刮削几何体中叶尖高剪应变率的结果相似[13,22,23].刮板的存在使得在刮板尖端和壁面间产生高剪切力.从图6(b)中发现,在靠近刮板尖端处存在着大于间隙其他处约5—10 倍的剪应变率.对比流场分布图4(b)发现,此处流体体积分数介于气体和液体间,呈黄绿色显示,判断为气液交界面,发生了较大的剪切.间隙内其他部分的剪应变率沿半径方向略有波动,该值可认为是间隙内的平均剪应变率.研究发现三种物料下间隙内平均剪应变率差别不大,因为在蒸发器中剪应变率主要是刮板转动的线速度引起的.此外,在刮板的前缘,也就是形成圈形波的位置,剪应变率是比较小的.

图6 (a)蒸发器内剪应变率截面分布图;(b)间隙内剪应变率统计图Fig.6.(a) Strain rate distribution in ATFE(cross section);(b) strain rate at the clearance between scraper and inner wall in ATFE.

假塑性流体有着较强的剪切依赖性,表观黏度随剪应变率的增大而降低.图7 为流场的黏度分布情况,主要关注液膜和圈形波流体的黏度.首先,我们提取了刮板附近90°范围内液膜的黏度分布情况.图7(b)是图7(a)中提取的物料1 液膜黏度数值.在筒壁附近,由刮板产生的高剪应变率使得物料完全稀化,此时料液的表观黏度已接近恒定值.非牛顿指数是衡量非牛顿流体剪切稀化能力的重要参数[18].非牛顿指数小,流体剪切稀化能力强,黏度随剪应变率增大下降快.如图7(c)所示,虽然三种物料之间的零切黏度相差较大,但在相同工况下都达到了较好的剪切稀化效果,稀化后黏度较为接近.这正是由于三者中零切黏度大的物料,所对应的非牛顿指数小,剪切稀化能力强所引起的.在这种情况下,刮板转动的拖拽力减小,而物料主要受到刮板转动的拖拽力作用和筒壁的黏附力作用,较小的拖拽力使得物料在壁面容易成膜.此外,对于剪切稀化流体,流体初始的高黏度状态在剪应变率减小甚至停止剪切时会恢复.在本研究中表现为两个刮板之间的位置的物料黏度有所恢复,如图7(b)所示.这种恢复持续的时间是极短的,下一个刮板再次刮蹭时薄膜流体会再次稀化.从图7(c)可知,零切黏度高的物料,液膜流体剪切稀化恢复后的黏度大.物料2 与物料1 在蒸发器壁面都形成了完整的液膜,但物料2 形成的液膜均匀性差一些,正是由于这个原因造成的.而物料3 与物料1,2 相比,未能形成完整连续的液膜,还与圈形波流体与壁面接触进而稀化成膜的几率有关,这点将在后文中讨论.这就需要通过刮板及时的刮膜作用,如增加足够的刮板列数,使料液总体上保持稀化下的低黏度状态,从而保证液膜的均匀性.由此可见,刮板充当混合器和成膜装置,起着形成和均布液膜的作用,体现了刮板薄膜蒸发器的优越性.

物料在刮板前缘形成圈形波,此处的剪应变率值较小,相对应的流体黏度相对较高.如图7(d)所示,随着零切黏度的增大,圈形波流体的黏度也进一步增大,其轴向输运速度大大降低了,物料进一步积聚成了尺寸更大的圈形波.我们提取了靠近壁面一侧圈形波自由面的形貌图,展示在图8(a)中.不难发现,随着黏度的增加,圈形波尺寸增大,截面内相对速度减小,表面还出现了明显凹凸不平的现象.从图8(b)中可知,圈形波表面的凸出部分流体在离心力的作用下更容易接触到壁面进而发生稀化,被刮成厚薄和宽度不一的丝带状液膜.随着时间的积累,丝带状膜逐渐变宽变厚,可被刮板进一步刮展成膜,在壁面上逐步形成均匀性和连续性较差的液膜分布,如图8(c)所示.而对于低黏流体,圈形波的形状较为规整且尺寸不大,在离心力作用下比较容易与壁面均匀接触形成连续均匀的薄膜.综上所述,蒸发器内部结构与运行状态形成的剪切场与黏度分布是蒸发器内非牛顿型物料良好成膜的关键.

图7 (a)蒸发器内物料1 表观黏度截面分布图;(b)蒸发器内物料1 液膜流体表观黏度统计图;(c)不同物料下液膜黏度统计图;(d)不同物料下圈形波流体黏度和轴向平均速度统计图Fig.7.(a) Distribution filed of apparent viscosity in ATFE (cross section) (feed material one);(b) apparent viscosity of film (feed material one);(c) apparent viscosity of film for different feed materials;(d) apparent viscosity and axial velocity of film for different feed materials.

图8 (a) 物料1,3 圈形波自由面局部显示图;(b) 刮板刮膜示意图;(c) 蒸发器内物料3 下流场演变过程图Fig.8.(a) Detail distribution of fillet free surface (feed material one and three);(b) scraping diagram;(c) flow field evolution process diagram(feed material three).

3.3 刮板弯折角度的影响

前述研究中我们提到,当黏度较高时,圈形波的尺寸较大,需要更大的离心力迫使其刮向壁面,增加与壁面接触进而稀化成膜的几率.在保证产能的情况下,我们可以通过增大转速来实现离心力的提升.针对物料3,我们开展了相关研究,结果如图9(a)所示.当转速低于90 r/min 时,产生的剪应变率不足以使近壁面位置流体完全稀化,且提供的离心力偏小,形成的液膜均匀性过差;当转速达到90 r/min 及以上时,近壁面位置流体由于已经达到第二牛顿区,剪切稀化作用受影响较小,离心力的增加使得膜厚的方差有所减小,液膜均匀性逐渐变好;当转速达到130 r/min 以上时,液膜的厚度和均匀性变化不大.但转速的增加随之带来的是功率的增大,如图9(b)所示,单纯依靠转速提高成膜特性的方法使得扭矩增加了近一倍,同时会给薄膜蒸发器这类大型设备带来振动等系列问题.因此,在工程上优先考虑改进机械结构实现优化设计.

图9 (a)物料3 下蒸发器内平均膜厚及方差随转速变化统计图;(b)物料3 下转子扭矩随转速变化统计图Fig.9.(a) Average film thickness and variance for different rotation speed (feed material three);(b) the torque for different rotation speed (feed material three).

楔形润滑是工业中解决轴承摩擦问题的一种典型应用[24],楔形结构会使介于固体界面间的流体膜内产生压力.本文考虑将刮板前缘做一弯折改进,如图10(a)所示,弯折角度为Φ,以形成楔形结构.仿真结果如图10(b)所示,结果表明,随着弯折角度的增大,液膜的厚度有所增加,均匀性和连续性逐渐变好,当弯折角度达到30°后,壁面已经形成较为完整的液膜.

图10 (a)刮板弯折示意图;(b)物料3 下蒸发器内平均膜厚及方差随刮板弯折角度变化统计图Fig.10.(a) Scheme of scraper angle;(b) average film thickness and variance for different scraper angle (feed material three).

提取了刮板前缘圈形波流体截面的平均压力值和蒸发器转子的扭矩值.如图11(a)所示,随着弯折角度的增加,压力值在不断增大,这给圈形波流体提供了除离心力外的另一作用力,从而迫使流体更好地被挤入刮板间隙实现刮膜.压力的增大,意味着转子所受的阻力也在增大,从而使得扭矩进一步增大.当弯折角度超过30°后,虽然液膜的均匀性几乎不变,但转子扭矩却在进一步提升.这一结果表明对于特定的工况,刮板存在着最佳弯折角度.为了进一步探究该最佳弯折角度与转速的依赖性,研究了不同转速下的最佳弯折角度,详细结果呈现在附录A 中.当转速为90—110 r/min 时,刮板的最佳弯折角度为30°;当转速达到120 r/min时,最佳弯折角度为15°.图11(b)描述了不同转速和最佳弯折角度组合下转子的扭矩数值.结果表明,当弯折角度为30°时,转子扭矩随着转速的增加不断增大.但同时从图11(c)中可以发现,转速增加使得蒸发器内液膜体积占比有所提升,这对于物料加工相对来说是相对有利的[6].当转速达到120 r/min 及以上时,虽然所需的弯折角度更小,但扭矩却大于30°弯折角度的情况.在实际生产中,应结合生产实际要求和能耗问题综合选择.此外,美国SMS 公司最新设计的“Filmtruder”转子蒸发器[25],在刮板前部做了弯折处理后,可处理高达15000 Pa·s 的非牛顿型物料,并且能够得到更加均匀的液膜,但是用于处理高黏物料时极易产生圈形波.这一现象与我们的仿真结果是相吻合的.

图11 (a)物料3 下物料所受压力及转子扭矩随刮板弯折角度变化统计图;(b)物料3 下转子扭矩随转速和最佳弯折角度变化统计图;(c)物料3 下液膜体积占比随转速和最佳弯折角度变化统计图;(d)物料3 下蒸发器内液体滞留量及圈形波流体占比随刮板弯折角度变化统计图Fig.11.For feed material three:(a) Pressure and torque for different scraper angle;(b) the torque with different rotation speed and optimal scraper angle;(c) film volume of the solution in the evaporator with different rotation speed and optimal scraper angle;(d) occupied volume and fillet volume of the solution in the evaporator for different scraper angle.

同时,从图11(d)中我们发现,随着弯折角度的增大,蒸发器内液体滞留量和圈形波流体的占比不断提升.包括前述提到的随着黏度的提升也会造成圈形波流体占比增加的现象,这些对于物料在薄膜蒸发器内的加工是不利的[6],需要及时地破坏圈形波.在关于牛顿流体下的研究[7,8,26]中也出现了类似现象,人们通过设计刮板打断、交错组合等手段来改善这一问题.关于非牛顿流体下的此类问题还有待探索,可通过流场仿真手段进一步研究,进而辅助蒸发器设计和结构及工艺参数的优化.

4 结论

本文基于Fluent 软件,建立了蒸发器三维计算流体动力学模型,选取三种不同黏度的非牛顿流体进行了仿真,获得了非牛顿流体在蒸发器内的流场分布特性,并进一步分析探讨了液膜形成机理,为刮膜蒸发器的设计和应用提供了理论指导与依据.

1) 低黏非牛顿流体的流场分布特性和牛顿流体类似,流体可在壁面形成均匀且连续的液膜;随着黏度的增加,液膜的均匀性和连续性逐渐变差.

2) 蒸发器内部结构与运行状态形成的剪切场与黏度分布是蒸发器内非牛顿流体良好成膜的关键.流体在刮板前缘形成圈形波实现轴向传输,在刮板与壁面间隙内受高剪应变率作用发生稀化进而被刮成薄膜.低黏度流体可较好实现圈形波与缝隙内液膜之间的物质交换;而随着流体黏度的增加,圈形波内流体黏度增大,其轴向传输速度降低,物料进一步积聚,此时圈形波流体截面相对速度减小,表面出现凸凹不平现象,从而降低了其与壁面接触进而稀化成膜的几率.同时,高黏度流体稀化后恢复黏度较高,需要持续并及时进行稀化以保证成膜的均匀性与完整性.

3) 刮板前缘进行弯折可辅助高黏流体液膜铺展,有效提升液膜均匀性与连续性.在一定的转速范围内,当弯折角度达到一定值后,液膜均匀性变化较小,但转子扭矩却在进一步提升,故存在着最佳弯折角度.

附录A

图A1 不同转速下蒸发器内平均膜厚及方差、转子扭矩随刮板弯折角度变化统计图 (a),(b) 90 r/min;(c),(d) 100 r/min;(e),(f) 110 r/min;(g),(h) 120 r/minFig.A1.Average film thickness and variance with different scraper angle for different rotation speed:(a),(b) 90 r/min;(c),(d) 100 r/min;(e),(f) 110 r/min;(g),(h) 120 r/min.