穿层钻孔水力压裂增透促抽瓦斯试验研究

刘增亮董 强

(1.山西马堡煤业有限公司;2.中煤科工集团沈阳研究院有限公司;3.煤矿安全技术国家重点实验室)

煤层透气性是严重制约瓦斯抽采效果的技术参数,严重影响煤矿的安全生产。对于提高煤层透气性,国内学者进行了多方面的研究[1],其中水力压裂增透措施[2-6]是一种安全无污染的技术,既可以通过高压水增加煤层裂隙发育,进而破裂,从而增加煤层透气性,达到增透促抽的目的,又可以湿润煤体;其施工简便,安全可靠。

以某煤矿8205 运输顺槽穿层预抽钻孔为研究对象,首先进行数值仿真模拟,初步确定增透技术参数,再进行高压水射流增透技术现场试验,以优化抽采方案。最终确定一套适合现有采掘条件下的水力压裂增透技术方案,并进行试验应用。

1 8205综采工作面概况

8205 综采工作面位于井田8#煤层二采区,工作面布置运顺顺槽、回风顺槽,走向长1 130 m,倾向长160 m,煤厚平均为2.1 m。东侧为8204 采空区,西侧未布置工作面,南侧为3条下山,北侧为井田边界线。工作面2个顺槽现尚未掘进,目前布置了运输顺槽底抽巷、回风顺槽底抽巷,施工穿层瓦斯预抽钻孔,用于区域瓦斯治理,见图1。

8205 运输顺槽底抽巷外错8205 运输顺槽40 m,8205 回风顺槽底抽巷内错8205 回风顺槽30 m,两底抽巷距8#煤层底板约15 m,巷道长约980 m,断面尺寸为4 m×3 m(宽×高)。

2 水力压裂钻孔设计

此次水力压裂增透地点选为8205 运输顺槽底抽巷250 m处的第40组钻孔,剖面图见图2。

第40 组钻孔共计8 个穿层钻孔,上下排各布置4个钻孔,终孔位置间距为5 m,覆盖了巷道及巷道两侧15 m范围。钻孔开孔位置如图3所示:

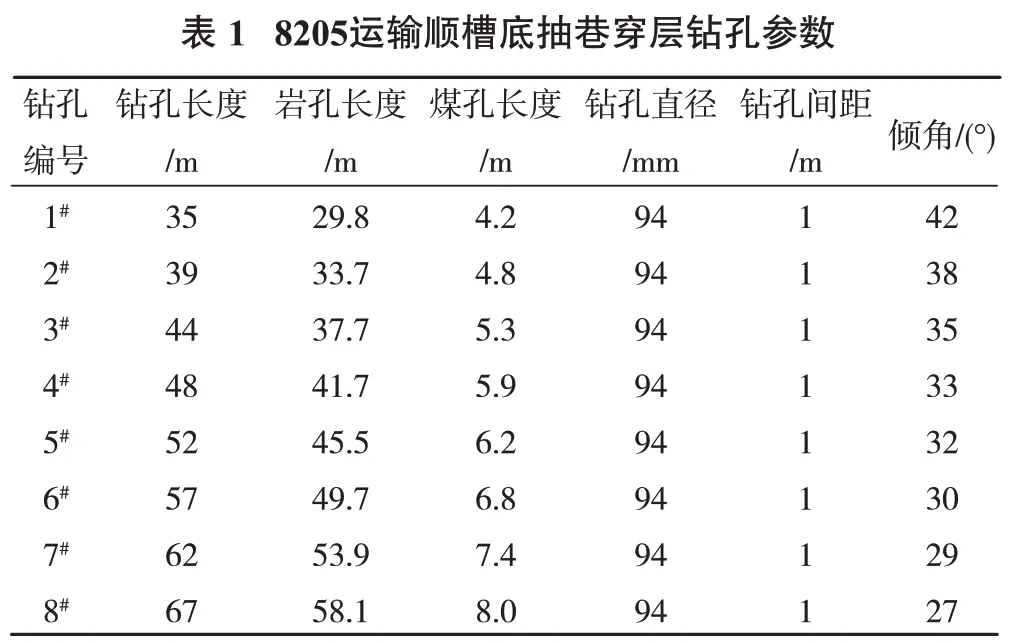

上排开孔距顶板0.2 m,下排开孔距顶板0.7 m,开孔间距为1 m,排间距为0.5 m,具体参数见表1。

?

考虑到上排孔倾角较大,施工过程中返水返渣情况观察较方便,故此选定40-4、40-5号孔作为水力压裂钻孔,其余钻孔(包括第40 组其余钻孔、第39 组和第41组钻孔)作为观测孔,用于观测水力压裂过程中返水情况。

3 水力压裂数值仿真

为研究高压水力压裂注水压力与裂隙发展范围,使用RFPA2D-Flow 数值仿真平台建立40-4、40-5号孔水力压裂数值仿真模型[7-8],为现场施工提供理论指导。

模拟地点埋深为500 m,垂直地应力为22 MPa,水平地应力为32 MPa,当围压恒定时将单步增量设为零。按Mohr-Coulomb 强度准则,均质度m=2,渗流边界为零,煤体力学参数如表2所示[9-10]。

?

40-4、40-5 号孔终孔位置落在8205 运输顺槽两侧,两孔终孔间距4 m,钻孔进入8#煤层角度分别为21°和20°,设计见煤长度为5.9和6.2 m。

在RFPA2D-Flow 中建立24 m×2 m 的模型,初始水压为5 MPa,每步加压1 MPa,程序计算分10 步,即加压至15 MPa。孔内水压力场分布云图见图4(仅展示煤层区域)。

当注水压力为7 MPa 时(图4(a)),2 个钻孔的裂隙(图中黑色区域表示裂隙)都开始萌生,随着注水压力的变大,裂隙向2个钻孔之间萌生,并且逐步扩展。图4(b)~图4(d)为注水压力9~13 MPa条件下,裂隙萌生的程度。直至注水压力为15 MPa时(图4(e)),2个钻孔之间裂隙发育达到最大,形成裂隙通道。

由以上分析,两相邻钻孔都进行高压水力压裂的情况下,当注水压力为15 MPa时,钻孔之间萌生裂隙并且导通,经测量,压裂范围为3.36 m。

4 现场试验及增透促抽效果

4.1 试验钻孔施工

2020 年9 月1 日,在8205 运输底抽巷250 m 处开展了此次水力压裂试验。通过观察水力压裂钻孔周围普通孔的瓦斯和返水情况,以此判断8#煤层的裂隙发育程度。

水力压裂施工完毕后,立即将钻孔封孔,并入抽采系统,对抽采的浓度、流量进行观测,与距离此次试验地点100 m 范围内未经水力压裂增透措施的普通抽采钻孔抽采参数相比较,以此考察水力压裂效果。

4.2 高压水力压裂设备

水力压裂设备采用2BZ-125/20 型煤层注水泵,其技术参数见表3。

?

4.3 高压水力压裂煤层增透施工流程

高压水力压裂煤层增透技术的施工流程如下:

(1)在8205工作面运输顺槽底抽巷250 m处按设计施工各钻孔。

(2)在施工完毕的压裂钻孔内,使用FKSS 高压胶囊封孔器进行封孔。

(3)连接高压注水泵,对40-4、40-5 号孔进行高压注水,初始压力调为5 MPa,检查管路是否完好。确认无误后,按每次加压1 MPa并维持10 min的方式(最大可增加至20 MPa)进行加压,然后保持压力不变直至压力表值无明显变化时结束。应始终注意压力表的变化及钻孔出水情况,并做好记录(图5)。

(4)水力压裂结束后,关闭高压注水泵,断开注水泵电源。打开卸压阀使高压水力压裂系统卸压至零。

4.4 水力压裂增透促抽试验效果分析

在对40-5 号钻孔压裂30 min 后,40-4 号钻孔封孔管内开始返水,说明40-4 和40-5 号孔通过水力压裂措施后导通,40-4、40-5 号钻孔实际见煤段间距为3~3.81 m,说明水力压裂范围为3~3.81 m,与数值仿真结果相符。

对40-4、40-5号孔封孔后立即并入抽采系统,对第40组钻孔抽采参数进行了为期30 d的观测。作为对比,也观测了第39 组、第41 组以及距离第40 组钻孔100 m 位置的第17 组钻孔抽采参数(第17 组和第40 组抽采负压相同),如图6 所示。统计抽采30 d 的抽采混合流量和抽采浓度数据见表4。

?

由图6 和表4 可以看出,经过水力压裂增透措施后,平均的抽采纯量是未经过压力组的10.28 倍左右,平均抽采浓度是未压裂组的2.93 倍。而且,经过水力压裂增透措施后,附近的第39 组、第41 组的抽采纯量也会提高,说明水力压裂增透措施会增加钻孔附近内的裂隙,促进瓦斯抽采。

5 结 论

(1)针对某矿8205 运输底抽巷穿层钻孔瓦斯抽采问题,提出了水力压裂增加煤层透气性,进而促进瓦斯抽采的技术方案。

(2)使用RFPA2D-Flow 数值仿真软件,对40-4、40-5 号孔进行了高压水力压裂数值模拟,当注水压力为15 MPa时,相邻两钻孔之间萌生裂隙并且导通,压裂范围为3.36 m。

(3)对40-4号孔进行高压水力压裂,注水压力为15 MPa,压裂30 min,40-5 号孔有水返出,说明两钻孔间有裂隙导通,根据钻孔实际情况,判断水力压裂范围为3~3.81 m,与数值仿真结果相符。

(4)经过水力压裂增透措施后,平均的抽采纯量是普通组的10.28 倍,平均抽采浓度是普通组的2.93倍。而且,经过水力压裂增透措施后,附近的第39组、第41组的抽采纯量也会有提高,说明水力压裂增透措施会增加钻孔附近的裂隙,促进瓦斯抽采。