某氰化尾渣中硫铁矿的浮选回收工艺优化

王文强

(山东金创金银冶炼有限公司)

自然界中大量的金银伴生于黄铁矿中,所以金银精矿普遍含硫较高。目前金银精矿的主要处理方式为氰化浸出,氰化法提金是目前黄金的主要生产方式。由于氰化提金液体毒性大,氰化企业液体为闭路循环,浸出液中积累了大量含氰络离子,这也导致氰化尾渣成为毒性固体危险废物,处置和再回收利用是解决这些固体危险废物的重要手段[1]。氰化尾渣一般含硫10%~30%,充分利用该二次资源,采用浮选法回收其中的硫,可以减少后续固废处理量,经济效益和环境效益显著。

经过氰化浸出,黄铁矿被氰化物深度抑制,直接浮选效果较差,需要采取措施进行活化。常见的预处理措施有氧化法和酸化法,氧化法主要是在矿浆中进行因科法破氰和氯碱法破氰[2]。酸化法是基于游离氰在酸性条件下易分解的原理实现的[3]。由于酸化法工艺较简单,某企业采用了酸化法预处理尾渣,但自2018 年投产以来,生产不稳定,精矿品位难以达到销售标准,且硫回收率不高。为解决生产现场所存在的问题,进行了试验研究。

1 原生产工艺

现场氰化尾渣原处理工艺是企业氰化冶金工艺优化项目的一部分,流程的确定是以其主要有害成分氰化物、铜、铅、锌的毒浸指标和经济价值为依据,采用铅锌矿浮选—洗涤脱氰—酸化预处理—黄铁矿浮选流程,使最终尾矿成为一般固废。

现场铅锌浮选尾矿经过滤,滤饼调浆后进入预处理槽1,用硫酸调节矿浆pH=2.5~3,搅拌1.5 h 后进入槽3,再用氢氧化钠调节矿浆pH=5~6,然后进行硫铁矿浮选。硫铁矿浮选采用1 粗2 扫1 精流程,以丁基黄药为捕收剂,生产指标见表1。

?

从表1 可以看出,现场原流程浮硫效果不理想,精矿硫品位仅41.55%、回收率仅66.25%,尾矿硫品位高达16.42%。

由于现场精矿品位较低,销售困难,因而现场积累了大量的硫精矿。

2 影响原因分析

硫铁矿原本天然可浮性良好,造成现场局面的主要原因是其被氰化物抑制,其次是黄铁矿的可浮性受酸碱度、晶型完整度、硫铁比影响[4]。对于氰化物的抑制,抑制作用依次减弱的顺序为CN-、Fe(CN)6

3-和Fe(CN)4-。有资料描述,在原生矿的铜硫分离浮选中,抑制黄铁矿所需的氰化物用量仅为20 g/t,其他常规抑制剂要达到这样的效果,用量则需扩大数十倍[5]。

试验参照《土壤氰化物和总氰化物的测定分光光度法》(HJ 745—2015)抽测现场氰化尾渣浮选铅锌后的尾矿总氰含量平均为3.03 g/kg,洗涤后的固体总氰降至0.4 g/kg再进行浮硫试验,试验采用1粗1扫流程,丁基黄药用量为500 g/t,对照组试验添加总氰含量10 000 mg/L的氰化系统贫液,试验结果见表2。

?

从表2可以看出,氰化贫液对浮选有非常大的影响,在粗精矿硫品位小幅下降的同时,回收率大幅度下降。

进一步的研究表明,亚铁氰根(黄血盐钠)对硫浮选的影响可以忽略。

探索试验表明,影响现场浮选效果的主要因素不包括亚铁氰根,因此,生产中可以通过测定给矿中易释放氰和调浆后矿浆中的易释放氰来判断矿物的可浮性。经过连续跟踪测定,发现生产中易释放氰指标和浮硫尾矿硫品位的关系见图1。

由图1可以看出,浮硫尾矿品位随易释放氰含量的升高而升高,说明影响浮选的主要因素是易释放氰的含量,因此,生产中可以通过降低给矿中易释放氰的含量来改善浮硫效果。

3 影响的消除

现场铅锌浮选尾矿经洗涤与脱水压滤,毒浸结果合格但总氰含量偏高,说明目前的洗涤效果不好。究其原因,发现氰化物的水溶性与碱度有关,不同pH条件下矿样用清水调浆,滤液的总氰含量见表3。

?

由表3 可以看出,氰化物溶解效果与pH 值正相关,即洗涤效果与洗涤碱度正相关。考虑到工艺的可操作性与调碱成本,确定洗涤过程的矿浆pH=10。

4 浮硫矿浆pH的确定

受氰化的影响,其中的硫铁矿被抑制,因此浮硫前通常采用酸化法清洁矿物表面。由于溶液pH=5.6左右时,碳酸根将完全转化为二氧化碳;pH>4时,铁离子能充分沉淀。因此最终确定酸洗pH=4 左右,浮选pH=5 左右。酸洗对浮选影响试验采用1 粗1 扫流程,丁基黄药用量为500 g/t,试验结果见表4。

?

由表4可以看出,酸洗后弱酸性浮选可以改善浮选效果,粗精矿硫品位和回收率均有所提高。

5 工艺优化与生产实践

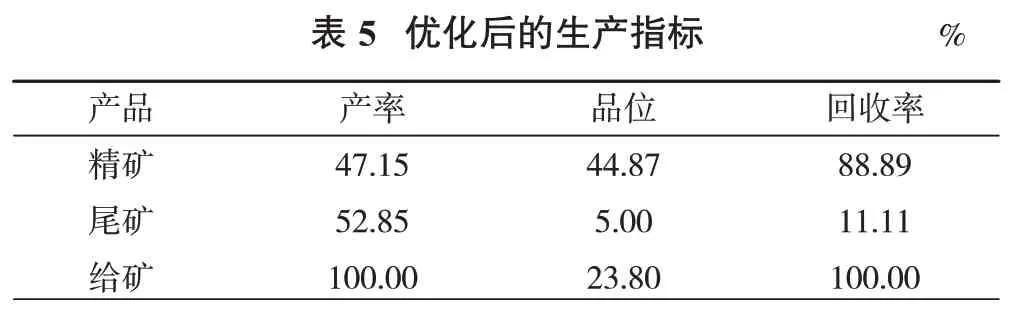

现场铅锌浮选尾矿用氢氧化钠调浆至pH=10,再经压滤机脱水、洗涤,硫浮选循环水调浆,硫酸进一步调浆至pH=4 左右,经搅拌后pH 值可升至5,然后浮硫。生产中严防各系统之间串水,从而确保控制含氰物质进入硫浮选系统,生产稳定后,硫浮选给矿浆易释放氰含量维持在不超过80 mg/L,对应的生产指标见表5。

?

由表5 可以看出,与原生产工艺指标相比,优化后的生产工艺指标显著提高,精矿硫品位从41.55%提高至44.87%,回收率从66.25%提高至88.89%,尾矿硫品位从16.42%显著下降至5.00%。这将可以极大地改善硫精矿的销售状况。

6 结 论

(1)现场氰化尾渣原处理工艺为铅锌矿浮选—洗涤脱氰—酸化预处理—黄铁矿浮选,最终尾矿按一般固废处理。现场浮硫是将铅锌浮选尾矿过滤,滤饼调浆后进一步用硫酸调节矿浆pH=2.5~3,搅拌1.5 h 后再用氢氧化钠调节矿浆pH=5~6,然后采用1粗2 扫1 精流程浮硫,获得硫品位41.55%、回收率66.25%的硫精矿,尾矿硫品位高达16.42%。

(2)造成现场硫精矿品位和回收率低的主要原因是硫化物被氰化物抑制,其次是浮选矿浆的酸碱度不合理。进一步的试验表明,影响浮选的主要因素是易释放氰,因此,生产中将从降低给矿中易释放氰的含量来改善浮硫效果。

(3)现场浮硫给矿毒浸结果合格但总氰含量偏高的原因是洗涤效果不好,这与洗涤碱度有关,而氰化物溶解效果与pH 值正相关。试验确定的洗涤过程的矿浆pH=10。

(4)新工艺硫酸活化处理的pH 值以4 左右为宜,处理后矿浆可直接用黄药浮选。

(5)现场铅锌浮选尾矿用氢氧化钠调浆至pH=10,再经压滤机脱水、洗涤,硫浮选循环水调浆,硫酸进一步调浆至pH=4 左右,然后浮硫。且生产中严防各系统之间串水,从而确保控制含氰物质进入硫浮选系统。生产稳定后,硫浮选给矿浆易释放氰含量维持在不超过80 mg/L,与原生产工艺指标相比,优化后的生产工艺指标显著提高,精矿硫品位从41.55%提高至44.87%,回收率从66.25%提高至88.89%,尾矿硫品位从16.42%显著下降至5.00%。这将极大地改善硫精矿的销售状况。